航空发动机反推力装置安装座断裂分析

邱 丰,李 洋,佟文伟,韩振宇

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

反推力装置是大型运输机的机载设备,与进气道和风扇整流罩共同组成动力装置短舱,构成发动机核心舱,向飞机提供预冷气,向发动机提供间隙控制所需冷气。在正向推力状态下,作为发动机排气系统的外涵装置,确保外涵的气动性能满足发动机总体要求;在反向推力状态下,在正常着陆、中断起飞和应急着陆过程中,将发动机外涵排气气流反向,获得反向减速推力,有效缩短飞机地面滑跑制动距离,降低跑道潮湿、结冰或覆雪等环境因素对制动的不利影响[1-3]。

作动筒安装座是反推装置中的重要连接件,该部件由高纯高强度铝合金ZL205A铸造成型,ZL205A在T6热处理状态下强韧性匹配得最好,不但伸长率可达13%,且抗拉强度达到510 MPa,是世界上目前抗拉强度最高的铝合金之一,在航空航天领域有着广泛应用[4]。但该合金具有宽结晶温度范围,主要以糊状方式凝固,不易实现顺序凝固,壁厚敏感性较大,在结晶时易产生缩孔、气孔、热裂、偏析和氧化夹渣等铸造缺陷,其中缩孔和气孔是ZL205A合金铸件最常见的缺陷[5-7]。

在某发动机反推力装置整机试验过程中,1处用ZL205A合金铸造的作动筒安装座发生断裂。本文针对该断裂故障,开展了外观检查、断口分析、金相检查和材质成分分析,确定了安装座的断裂性质及原因;对安装座采用有限元分析了缩孔缺陷对该构件过早断裂的影响,针对分析结果提出了改进建议。

1 失效分析与结果

1.1 宏观检查

安装座装配情况如图1所示。安装座底座安装在外涵外壁上,上侧连接孔与作动筒连接并受到其施加的作用力。断裂安装座宏观图像如图2所示。安装座上用于与外涵外壁连接的安装边均发生断裂。为便于说明,将3处断口分别定义为A、B、C断口,其中C断口断裂的安装边发生了2次断裂,只送检一部分。

图1 安装座装配

图2 断裂安装座(俯视)

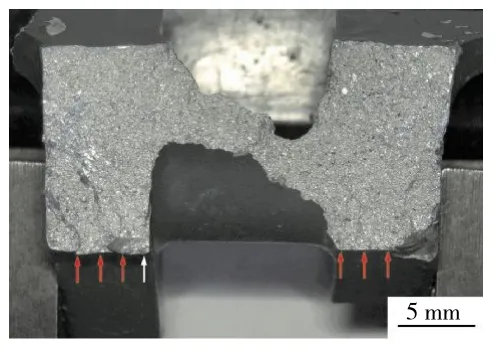

1.2 A断口分析

A断口宏观图像如图3所示。从图中可见,断口较为平坦,表面呈银灰色,可见疲劳弧线及放射棱线特征,根据放射棱线汇聚方向判断,疲劳起源于前侧安装边棱边与座身转接处,位置如图1和图3中箭头所示,呈多源起始特征。

图3 A断口宏观图像

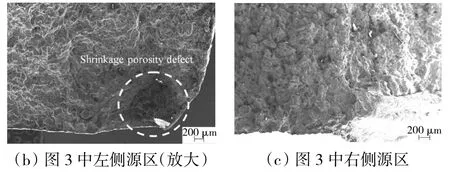

图4 A断口源区形貌

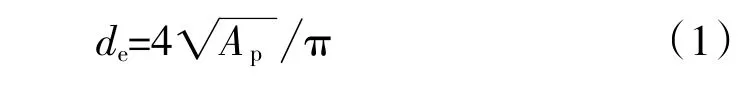

A断口疲劳源区低倍形貌如图4所示。根据该区域的放射棱线汇聚方向判断疲劳起源于前侧安装边棱边与座身转接处,呈多源起始特征,并且在图4(b)中圆圈所示位置存在缩孔缺陷,缺陷宏观位置如图1和图3中粗大箭头位置所示。利用当量直径法对该形状不规则缺陷的大小进行表征[8]

式中:de为当量直径;Ap为缺陷的投影面积,可通过扫描电镜直接测量获得。

由式(1)可知,源区缩孔缺陷的大小为de≈0.8 mm。A断口的疲劳扩展区可见大量清晰和细密的疲劳条带如图5所示,进一步表明该断口为疲劳断口。

图5 A断口扩展区疲劳条带形貌

1.3 B、C断口分析

B、C断口宏观图像如图6、7所示。2个断口均起伏较大,表面呈银灰色,局部存在磨损痕迹。

图6 B断口宏观图像

图7 C断口宏观图像

进一步放大观察,B、C 2个断口各区域均为韧窝形貌,局部存在缩松缺陷,如图8、9所示,表明B、C断口断裂性质为瞬时断裂。

图8 B断口微观形貌

由以上分析结果可以判断,安装座A断口呈疲劳断裂特征,B、C断口呈瞬时断裂特征,故A断口应为首断部位,A断口部位断裂后造成构件结构失稳,导致B、C 2个安装边发生瞬断。

1.4 成分分析

对安装座基体进行能谱分析,结果见表1。其中Cu元素含量偏高,其余合金元素基本符合标准HB 962-2001的要求。

表1 安装座基体能谱分析各元素质量分数 w/%

1.5 组织检查

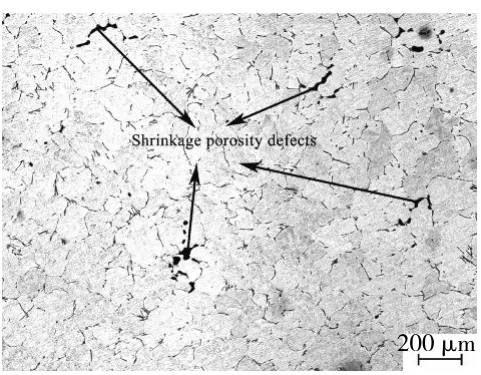

对安装座基体取样进行组织检查,结果如图10所示。组织形貌为在白色的琢-Al固溶体基体上分布着黑色的共晶体兹(Al2Cu)相[9],局部存在缩松/缩孔缺陷。

图10 安装座基体组织形貌

1.6 硬度测试

对安装座基体取样进行硬度测试,结果见表2。符合标准HB 962-2001的要求。

表2 安装座硬度测量结果(HBS)

1.7 有限元分析

对断裂安装座进行有限元分析,确定源区应力水平,并构建源区存在缩孔缺陷的模型进行计算,评估缩孔缺陷对疲劳过早萌生的贡献。

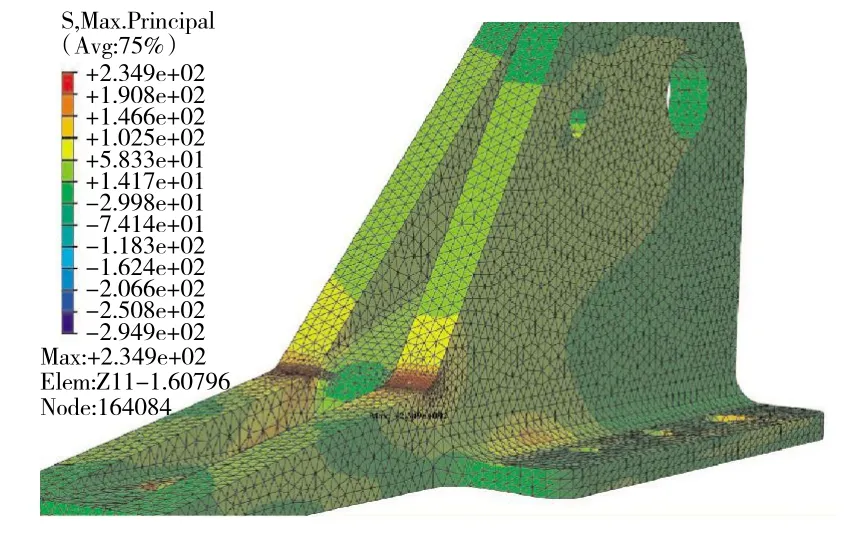

使用Abaqus软件对安装座建模进行有限元分析,采用线弹性有限元方法进行模拟。材料参数选取弹性模量G=68 GPa,泊松比滋=0.33,采用10个节点C3D10单元划分网格,共划分183908个节点,120020个单元,并对源区位置网格进行细化处理[10]。安装座主应力分布如图11所示。最大主应力为235 MPa,位置与安装座疲劳起源部位相对应。以上计算结果表明:疲劳起始于最大主应力部位,在安装座工作过程中,该部位受到交变载荷的作用会产生应力集中,在较大应力集中的作用下,A断口首先呈线源起始,并在试验振动载荷的作用下扩展。

图11 安装座主应力分布

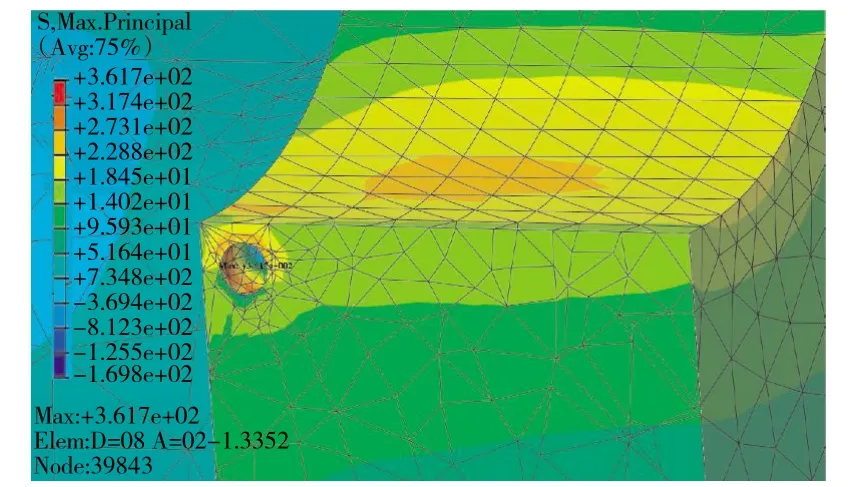

为评估缩孔缺陷对疲劳过早萌生的贡献,构建带缺陷安装座模型并对其进行计算。通过扫描电镜分析对断口源区观察结果可知,源区缩孔缺陷当量直径约0.8 mm,距上表面和侧表面约0.2 mm,缩孔缺陷部位主应力分布如图12所示。缩孔缺陷部位最大主应力为362 MPa,是无缺陷状态下最大主应力的1.5倍,同时缩孔缺陷位于安装座最大主应力区域,对安装座过早疲劳开裂起着进一步的促进作用。

图12 安装座源区缺陷主应力分布

有研究表明,缩孔缺陷在疲劳过程中发挥的作用也与其自身分布特性有很大关系,这些特性包括孔洞尺寸、分布位置和体积分数等[11-13]。为判断缩孔缺陷尺寸和分布位置对安装座最大主应力部位的影响,为后续改进提出可行建议,分别构建缩孔缺陷边缘距上表面和侧表面0.2 mm、缩孔缺陷直径不同的模型和缩孔缺陷距侧表面0.2 mm、缩孔缺陷直径0.8 mm,但缩孔模型球心距上表面距离不同的模型进行计算。

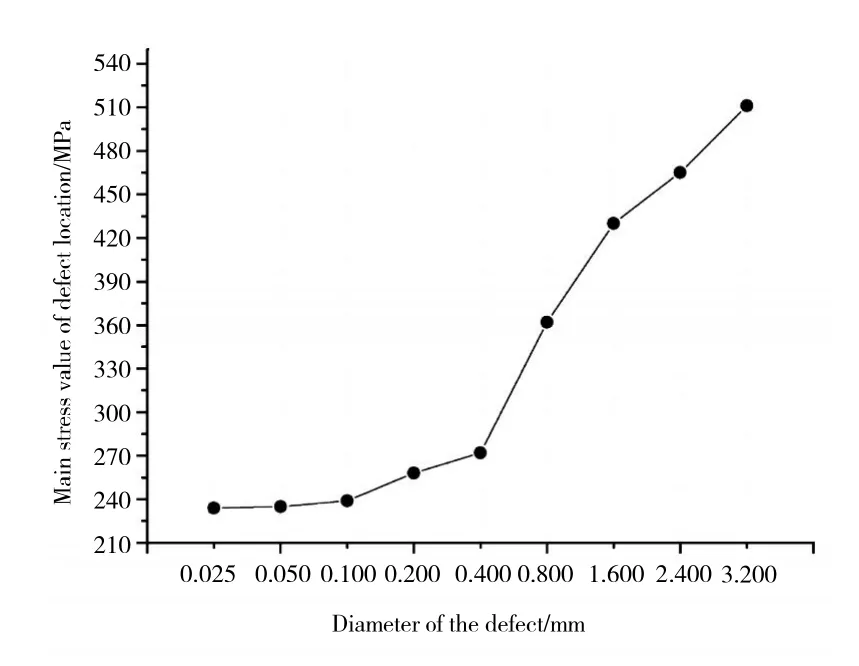

不同缩孔直径与缩孔部位最大主应力关系计算结果如图13所示。从图中可见,当缩孔直径小于0.1 mm时,其最大主应力值与无缺陷状态下的基本相当,说明当缩孔边缘距离源区0.2 mm内,存在直径小于0.1 mm的缩孔缺陷时,不会对安装座的疲劳性能造成显著影响;当缩孔直径大于0.4 mm后,随着直径的增大,该部位的主应力与缩孔直径大小呈线性关系。缩孔球心距上表面不同距离与缩孔部位最大主应力关系计算结果如图14所示。从图中可见,缩孔缺陷位于表面和近表面时,该部位应力水平较高,其中缩孔体积3/4进入基体时主应力最大,这是因为缩孔与基体相交的边缘形成尖锐的过度造成了进一步的应力集中,使该处应力水平进一步提高;当缩孔球心距上表面大于2.6 mm时,其最大主应力值与无缺陷状态下的基本相当,说明当缩孔直径为0.8 mm,球心距上表面大于2.6 mm时,不会对安装座的疲劳性能造成显著影响。

图13 不同缩孔直径与最大主应力关系

图14 缩孔球心距上表面不同距离与最大主应力关系

2 分析与讨论

由失效分析结果可知,安装座A断口首先发生疲劳断裂,造成构件结构失稳,随后B、C 2个安装边发生瞬断。另外A断口疲劳起源部位存在缩孔缺陷,通过有限元分析可知,缩孔缺陷对安装座的疲劳起始有着显著的促进作用。一般认为,铸件所承受的主要应力多存在于表面或近表面处,因此表面或近表面的缺陷对铸件失效的作用更加直接[9],这是因为在延性固体中,疲劳裂纹萌生的前提是材料在反复循环应变下,不同的滑移面上产生不同的净滑移量,使表面变得粗糙,产生驻留滑移带和基体发生侵入挤出,而驻留滑移带和基体之间的界面由于两侧的位错密度和分布有突变,从而产生空隙,使之成为疲劳裂纹萌生的有力地点[14]。而安装座源区近表面处存在的铸造缩孔极大地缩短了这一过程,可以直接充当疲劳裂纹萌生的缺口,会在周围引起应力集中[15]。应力集中引起局部塑性变形所需的力远小于屈服应力,使材料在较小应力加载条件下发生裂纹萌生并扩展,导致构件过早发生疲劳失效[16]。

成分分析结果表明:在安装座材质成分中Cu元素含量偏高,在铝-铜系合金中,Cu含量对合金的铸造性能起着决定性的作用。ZL205A合金的结晶温度区间较宽,约90℃,合理提高Cu元素含量可以减小合金的结晶温度区间,提高流动性,降低铸造缺陷产生的几率[17-18]。但是当Cu元素含量大于5.65%时,兹脆性相及不溶杂质相持续析出,从图10中可见,在晶界及晶粒内部分布着大量的兹脆性相,兹脆性相会使合金的强度降低[19]。因此Cu元素含量超出标准要求是构件内存在较多的缩松/缩孔缺陷和析出大量兹脆性相的直接原因,进一步说明该构件的铸造工艺有较大的提升空间。

3 建议

(1)合理控制合金的元素成分。降低合金中Cu元素含量,从而减少组织中兹脆性相的含量,提高合金的强度。

(2)改善铸造工艺,必要时可在安装座最大应力分布区域加装冒口,使该部位产生的缩孔转移到冒口中,消除该部位的缩孔缺陷。

(3)完善加工后的探伤工作流程,对安装座应力分布最大区域采取X光等方法进行无损检测,标准可参考带孔洞的安装座有限元分析模型计算结果,在距上表面0.2 mm内允许存在当量直径小于0.1 mm的缩孔缺陷,在距上表面2.6 mm内不允许出现当量直径大于0.8 mm的缩孔缺陷。

4 结论

(1)作动筒安装座A断口为起源于前侧安装边棱边与座身转接处的疲劳断口,A断口发生疲劳断裂后造成构件结构失稳,导致B、C 2个安装边发生瞬断;

(2)源区存在的缩孔缺陷对安装座过早疲劳开裂有着显著的促进作用;

(3)合金成分中Cu元素含量超标导致组织中析出大量兹脆性相,降低了合金的强度。