齿盘式棉秆收获机的设计

张佳喜,汪珽珏,陈明江,赵维松,王振伟,刘凯凯,叶尔波拉提·铁木尔,王毅超,刘 雄,刘阿朋

齿盘式棉秆收获机的设计

张佳喜1,汪珽珏1,陈明江2,赵维松2,王振伟2,刘凯凯3,叶尔波拉提·铁木尔1,王毅超1,刘 雄1,刘阿朋1

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052;2. 农业农村部南京农机化研究所,南京 210014;3. 滨州市农机化科学研究所,滨州 256601)

为提高棉花秸秆机械化回收水平,研究不同参数对棉秆机械化回收的影响,解决棉秆收获机漏拔、拔断率高等突出问题,该文研究设计了一种齿盘式棉秆收获机。齿盘式棉秆收获机由悬挂装置、限深轮、拔秆装置、排秆装置、液压系统组成。该机关键部件为齿盘式拔秆装置,作业时通过齿盘将棉秆起出,随后通过排秆装置将棉秆排至地表。棉秆的漏拔率、拔断率是评价齿盘式棉秆收获机作业性能的主要指标,通过Box-Behnken的中心组合试验方法对齿盘式棉秆收获机的工作参数进行研究,设计了三因素三水平二次回归正交试验,以齿盘的直径、齿盘速比、起拔高度为影响因素,建立响应面三维模型。分析得出各因素对作业质量的影响,同时对影响因素进行综合优化。结果表明:起拔高度、齿盘速比对棉秆拔断率影响显著(<0.01),起拔高度、齿盘直径及齿盘速比对棉秆漏拔率影响显著(<0.01),优化后的最优工作参数组合为起拔高度66.2 mm、齿盘直径627.59 mm、齿盘速比0.57。大田试验结果表明,在工作参数为起拔高度70 mm、齿盘直径630 mm、齿盘速比0.57作业条件下,棉秆拔断率达到1.5%,棉秆漏拔率3.0%,与理论推导值对比误差均小于4%。研究结果可为齿盘式棉秆收获机的结构完善设计和作业参数优化提供参考。

农业机械;优化;设计;棉花拔秆;齿盘式;响应面

0 引 言

棉花的种植在中国已有2 800 a的历史,人工种植的区域主要分布在长江流域、黄河流域,以及西北内陆地区[1]。棉花产业有很多副产品,棉秆是棉花的主要副产品。据国家统计局关于2017年棉花产量的公告显示,中国2017年棉花播种面积322.96 万hm2,按照单产秸秆300 kg/667 m2计算,全国每年棉秆产量约为1 453万t[2]。这些资源如果实现循环利用,将产生巨大的经济效益[3-7]。

根据已知文献记载,国内最早的棉柴收获机为中国农业机械化科学研究所设计研制的,两行悬挂式“MCS-1.2”棉柴收获机[8]。经过多年的发展,目前国内的棉花秸秆收获机械从类型上可分为切割式、根切式、提拔式等[9]。新疆研究的棉秆收获机侧重于除膜功能,如新疆农科院农机化研究所研制的4MC-4型棉柴收获机[10];新疆昌吉州农牧机械化推广站研制生产的4MBXQ-1.5型棉花拔秆清膜旋耕机[11]。内地研究的棉秆收获机侧重于捡拾收集功能,如德州华北农业机械装备公司生产的4MG-120棉秆捡拾收获机,山东省农业机械化研究所生产的的4MG-160棉花秸秆联合收获机[12]。中国农业机械化科学研究所研制的4MG-275自走式棉秆联合收获机等[13-15]。国外棉秆的收获机械从类型上可分为铲切式、刨挖式、拔取式等[16]。铲切式机型主要包括澳大利亚的KV-3.6A型和KV-4A型2种机型;刨挖式棉秆收获机代表机型有美国的Dave Koening和Orthman 2种;拔取式棉秆收获机主要机型为澳大利亚的Muti棉秆收获机和美国的ADAMAS拔取式棉秆收获机[17]。

棉秆的物理力学参数的不同,对起拔部件有很大的影响[18],由于各种起拔因素对起拔力的影响,棉秆的整株拔取困难,拔秆问题一直没有很好的解决[19]。

根据棉秆收获机的技术要求,本文提出将齿盘夹持起拔的原理应用于棉秆起拔工作,设计齿盘式拔秆装置,旨在解决棉秆的整株拔取问题,并以棉秆的拔断率,漏拔率为主控目标,对机具的关键参数进行研究,建立响应面模型,分析各参数对机具工作性能的影响,找出最优工作参数,为棉秆收获机的研制提供参考[20]。

1 整机结构及工作原理

1.1 整机结构

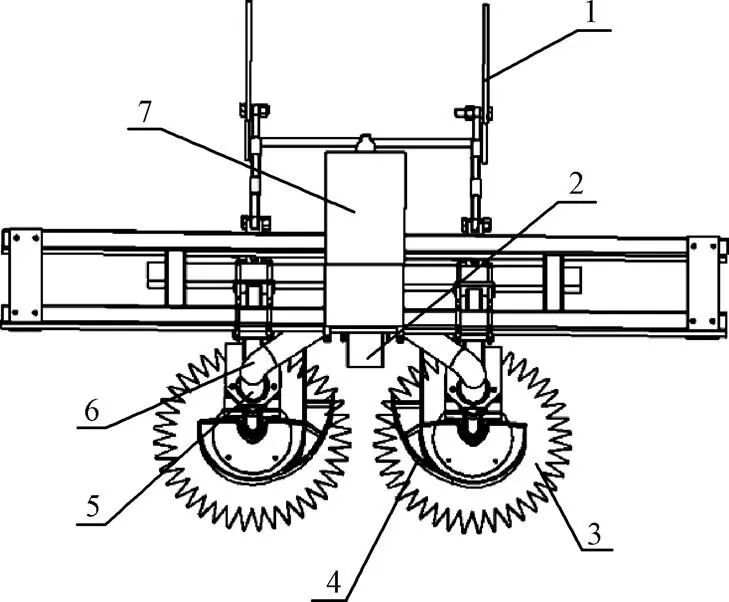

齿盘式棉秆收获机由悬挂装置、液压控制系统、拔秆齿盘、排秆装置、限深轮等主要部件组成。其结构如图1所示。

1.悬挂装置 2.限深轮 3.拔秆齿盘 4.排秆装置 5.液压马达 6.液压管道 7.液压控制箱

1.2 工作原理与技术参数

如图1所示,齿盘式棉秆收获机工作时,拖拉机的动力输出轴为液压提供动力。拖拉机前进时通过悬挂装置带动整机前进,液压系统改变拖拉机与齿盘的传动比调节齿盘转速。棉秆须对行进入到齿盘收获区,受到齿盘和拖拉机向前的拉力作用下被拔出地表。受到排秆装置的作用,棉秆从齿盘中推出落入地表[21]。机具的主要技术参数如表1所示。

表1 齿盘式棉秆收获机的主要参数

2 关键部件的设计

2.1 排秆装置

如图2所示扇形区域的弧线为排秆装置的行程,棉秆在光滑排秆装置弧线段被推出齿盘。取弧所在的半径1为190 mm,跨度5个齿。退秆机构可以防止棉秆不能及时退秆,而造成机具拥堵;同时也可使棉秆有序的排放在机具一侧。

注:EF段为排秆装置的行程;R1为弧EF段的半径,mm;G为弧EF段的圆心。

2.2 拔棉秆装置

设计的拔棉杆装置作为一种提拔机构,它的主要功能是夹持棉秆茎部将棉秆从根部整株拔取。如图1所示,齿盘式棉秆收获机主要工作部件有齿盘、排秆装置、悬挂装置等部件组成。在机架的下端设置拔秆齿盘,所示拔秆齿盘内侧后部的机架上,固定设置流线型排秆装置。作业时,棉秆进入齿盘,在齿盘的V型齿槽夹持作用下棉秆被拔出地表,拔出的棉秆通过排秆装置的作用排到地表。

2.2.1 工作过程分析

棉秆收获机动主要分为4个运动阶段包括:夹持阶段、起拔阶段、输送阶段、退秆阶段如图3所示。

注:A、B、C、D分别为棉秆收获机夹持阶段、起拔阶段、输送阶段、退秆阶段齿盘与棉秆的初始接触点。F1为机具直线运动对棉秆产生的向前的推力,N;F2为齿盘匀速转动对棉秆产生的推力,N;F3为齿槽对棉秆的相对运动产生的滑动摩擦力,N;FA为齿盘对棉秆的拉拔力,N;F3’为齿槽对棉秆的静摩擦力,N;G为棉秆自身的重力,N;F4为排秆装置对棉秆产生的推力,N。

夹持阶段:机具前进时,棉秆在点进入齿槽,此时主要受到机具向前的推力1,在点棉秆被夹紧开始进入起拔阶段。

起拔阶段:点到点的过程为起拔阶段,齿槽夹持点的牵连运动是由机具的直线运动与齿盘的匀速转动合成,相对运动是沿着棉秆滑移的曲线运动。机具的直线运动对棉秆产生了向前的推力1,齿盘的匀速转动对棉秆产生了与速度方向相同的推力2,齿槽对棉秆的相对运动产生了滑动摩擦力3。1、2、3的合力F为齿盘对棉秆的拉拔力。为土壤对棉秆的粘结力,粘结力过大起拔时间增加,起拔阶段时间增长。当F<时,棉秆不能被拔出;开始起拔阶段棉秆受到夹持力作用被拔出土壤,此时F>,F->0棉秆由静止开始运动;当棉秆的速度和齿盘相同时,此时F=。2为齿盘匀速转动齿盘对棉秆产生的推力,2的速度方向为随着棉秆的位置改变发生变化,F呈动态变化。

输送阶段:点到点过程为输送阶段,棉秆已经起拔完成,没有土壤的约束,棉秆不会与齿盘产生相对滑动,滑动摩擦力3变小变成静摩擦力3′,棉秆受到1、2和3′的作用。棉秆所受合力F变小,棉秆在惯性作用下脱离齿盘。

退秆阶段:棉秆在输送阶段未通过惯性作用脱离齿盘,在点开始受到齿盘推力2以及排秆装置的推力4的作用下完成退秆作业。

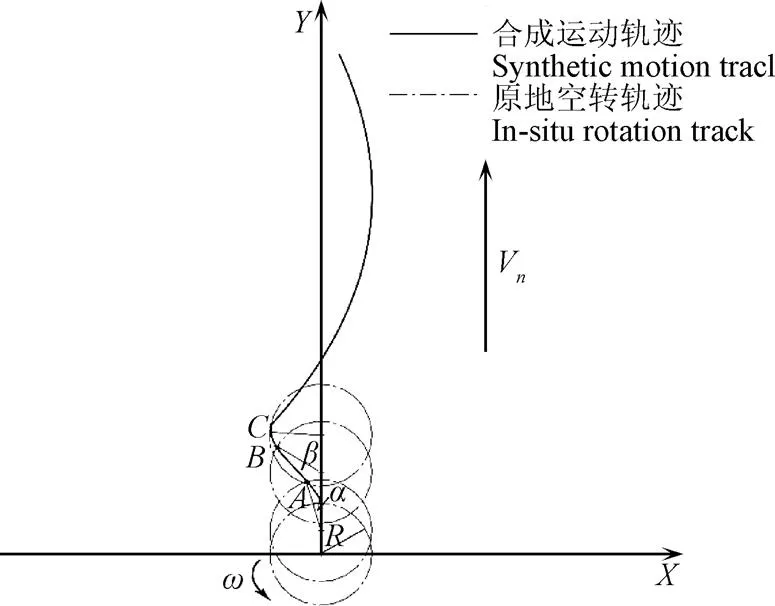

由主要运动过程分析可知棉秆的起拔过程主要集中在点到点之间,对点到点的过程进行分析。棉秆收获机工作时,一方面以一定速度向前运动,另一方面齿盘转动具有角速度。此时以点齿盘圆心所在点为原点,机具运动所在的直线为轴,向上为正方向,垂直位置为轴,向右为正方向,建立直角坐标系,如图4所示,棉秆收获机进行拔秆作业时的运动方程为

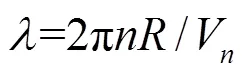

式中为齿盘夹持点沿轴方向的位移,m;为齿盘夹持点沿轴方向的位移,m;为齿盘半径,mm;为齿盘转动的角速度,rad/s;V为机具前进的速度,m/s;V为机具沿着轴的绝对速度,m/s;V为机具沿着轴的绝对速度,m/s;V为齿盘夹持点圆周的线速度,m/s;齿盘速比[22]。

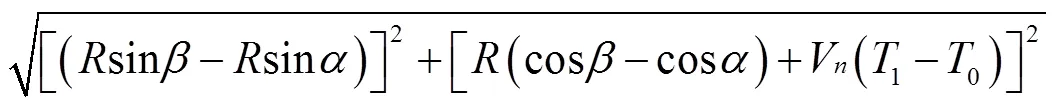

,的坐标如图4所示,其中点和点都与齿盘接触故设点坐标为(sin,VT0+cos),为齿盘在点时与轴之间的夹角,点的坐标为(sin,VT1+cos),为齿盘在点时与轴之间的夹角,其中0为棉秆开始起拔的时间,s;1为棉秆完成起拔时间,s。图5中点为秸秆与地表的接触点;为秸秆起拔点与地表的高度,mm;为起拔角度,(°)。为棉秆开始夹持时夹持位置到棉秆与地表接触点的长度

为棉秆起拔点与拔出点的平面位移,长度为

注:R为齿盘的半径,mm;Vn为机具前进速度,m·s-1;ω为齿盘转动的角速度,rad·s-1;α为齿盘在B点时与Y轴之间的夹角,(°);β为齿盘在C点时与Y轴之间的夹角,(°)。

注:H为齿盘起拔高度,mm;g为棉秆起拔角度,(°)。O点为棉秆与地表的接触点。

为棉秆拔出地表时的秸秆的长度,由余弦定理可知

此处棉秆的起拔位移为∆

由工作过程分析可知:1)齿盘的半径决定机器的工作宽幅,以及拔秆过程的长短。2)齿形夹角决定着夹持过程中夹持力的大小,过大容易漏拔,过小容易将棉秆拔断。3)起拔高度的选取要合适。起拔高度偏高容易出现漏拔现象,起拔高度如果过低容易出现拔断现象。4)齿盘的传动比l选择要合适,l偏小棉花秸秆齿盘前堆积越长影响棉秆收获机工作性能,l偏大时齿盘夹持长度偏短,不易拔净。

2.2.2 齿形夹角

齿形设计为三角形齿形,因为三角形齿形对棉秆直径粗细适应性强,拔秆效果好。如果设计为弧形齿形,当转速过快时会造成棉秆进秆不畅。齿形夹角过大不利于棉秆的拔出,容易漏拔,夹角过小容易将棉柴拔断[22]。棉秆根部的直径通常在12~15 mm之间,根据图6,确定齿形夹角的几何关系。齿槽应该满足如下几何关系

式中l为齿宽,mm;l为齿深,mm;max为棉秆最大直径,mm。此处max取25 mm。为齿形夹角,(°)。根据式(13)~(15)综合考虑棉秆的摩擦角以及齿的几何尺寸,取齿形夹角为35°,计算得出l的长度约为35 mm。

注:δ为齿形夹角,(°)。

2.2.3 齿盘的材料与厚度

齿盘的材料用65Mn,为了防止齿盘在工作过程中发生变形,保持较高的安全系数,确定刀片的厚度为5 mm[23],齿盘太薄强度不够,太厚则会增加能耗和成本,同时对拔秆效果影响不大。对齿盘进行淬火处理,确保其具有足够的硬度和耐磨性[24]。

2.2.4 起拔高度

因棉秆的重力远小于棉秆的起拔力,所以拔秆过程实质为齿盘对棉秆的拉拔力F克服土壤对棉秆根部对棉秆做功的过程。根据过程分析中可知:夹持阶段决定棉秆起拔过程中起拔力的大小,起拔阶段的时间决定棉秆起拔的效果,起拔时间过长棉秆不能被拔出便被排秆装置排出齿盘,起拔时间过短棉秆的速度不能达到齿盘的速度,达不到起拔效果。故棉秆能被拔出的必要条件为:齿盘对棉秆所做功的大小不小于土壤对棉秆阻力在主根系上向上产生的位移,该距离大于等于主根系距离地表的深度。即

式中为棉秆起拔所需要的功,J;D为棉秆起拔完成后,主根系向上产生的位移,mm;0为棉秆开始起拔的时间,s;1为棉秆完成起拔时间,s。

根据对试验用地棉秆的测量可知棉秆的根茬长度约为100~300 mm,半径约为8~20 mm,据相关文献[25],最佳起拔角度取30°~45°,代入式(9)~(12)得出机具的起拔高度≤120 mm。

3 大田试验

3.1 试验地情况

本次试验点在黄河三角洲(滨州)国家农业科技园区,土壤属盐碱地;气候夏热多雨,冬寒季长,春季多风干燥[26];数据采集区采用一膜双行的膜下直播种植模式,棉花品种中棉所60(CCRI60),棉秆种植行距760 mm、株距200 mm,株高900~1 200 mm。试验时间为2018年11月14-16日,土壤拉拔阻力300~700 N,平均500 N,土壤硬度5~8 kg/cm²,棉秆含水率58%~60%,根部直径约为13 mm。

3.2 试验设备与仪器

试验仪器设备主要有齿盘式棉秆收获机、转速仪、电子天平、皮尺、卷尺、活动扳手等。机具田间试验现场如图7所示。

图7 棉秆收获机性能田间测试现场

3.3 试验参数与方法

试验分别测定齿盘式棉秆收获机不同工作参数下棉秆漏拔率1、棉秆拔断率2作为齿盘式棉秆收获机的评价指标。

3.3.1 漏拔率

测量单位面积试验地内棉秆漏拔的数量1。计算棉秆漏拔率公式为

式中1为棉秆漏拔率,%;1为单位面积内漏拔棉秆的数量;为单位面积内棉秆的总数量。

3.3.2 拔断率

测量单位面积试验田内棉秆拔断的数量2。计算拔断率公式为

式中2为棉秆拔断率,%;2为单位面积内拔断棉秆数量。

影响齿盘式棉秆收获机评价指标的影响因素很多,如田间状况、机具前进速度、齿盘直径、齿盘转速、齿盘速比等。在前期的研究基础上确定齿盘速比、齿盘直径、起拔高度对机具工作效果影响较大。试验中,若齿盘直径过小,棉秆收获机的对行难度增加,棉秆的起拔距离减小,漏拔率增加;齿盘的直径过大,大大增加机器的能耗。起拔高度过低,因为地表不平整,机具行进阻力大,机器壅土严重;齿盘的高度过高,不易卡住棉秆,容易产生漏拔。齿盘速比过高,齿盘转速变大,易将棉秆拔断;齿盘速比过低,齿盘转速过低,易漏拔。综合考虑机具工作的稳定性、能耗及工作效率,参考前人的试验研究取齿盘的直径500~700 mm;起拔高度40~120 mm;齿盘速比0.4~0.8[27-30]。根据Box-Behnken中心组合设计理论,将漏拔率1和拔断率2作为响应值,选定起拔高度1、齿盘直径2、齿盘速比3为影响因子开展响应面试验研究。对影响响应值采用三因素三水平二次回归正交试验,对起拔高度1、齿盘直径2、齿盘速比3展开试验研究,试验因素和水平如表2所示。

表2 试验因素和水平

3.4 结果与分析

3.4.1 试验结果

根据Box-Behnken试验原理设计的三因素三水平试验,包括17个试验点,其中5个为零点估计误差,另12个为分析因子,试验方案及结果如表3所示。

表3 试验设计方案及响应值

3.4.2 回归模型建立与显著性检验

根据表3中的数据样本,利用Design-Expert软件进行多元回归拟合,并对其进行方差分析,结果如表4所示。

由表4方差分析结果可知,方程评价指标棉秆拔断率1、棉秆漏拔率2的值均小于0.01,表明回归模型高度显著,其绝对系数2值分别为0.90、0.97,表明这2个模型可以拟合91%以上的试验结果。因此,该模型可以优化齿盘式棉秆收获机的工作参数。

试验因素对棉秆拔断率的影响显著顺序为:齿盘速比>起拔高度>齿盘直径;试验因素对漏拔率的影响顺序为:起拔高度>齿盘速比>齿盘直径。

表4 回归方程方差分析

3.4.3 交互因素对机具性能影响分析

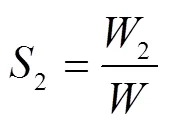

通过Design-Expert软件生成响应面曲线图,根据响应面分析起拔高度、齿盘直径、齿盘速比的交互因素对响应值1、2的影响。

图8a为起拔高度位于中心水平(80 mm)时,齿盘直径2与齿盘速比3对棉秆拔断率交互作用的响应面曲线。由图8a可知:当齿盘速比逐渐增加时候,棉秆的拔断率先减后增,变动幅度逐渐增大;而齿盘直径增加时,棉秆的拔断率逐渐降低,且变动幅度较为平缓,响应面曲线沿齿盘速比变化比沿着齿盘直径方向变化更快,在零水平下齿盘速比对棉秆拔断率的影响比齿盘直径的影响更为显著。

从图8b为齿盘速比位于中心水平(0.6)时,起拔高度1与齿盘直径2对棉秆漏拔率交互作用的响应面曲线。从图8b可知:随着起拔高度增加,棉秆的漏拔率随着起拔高度的增加而逐渐增加,随齿盘直径的增加先减后增。响应面曲线沿起拔高度变化比沿齿盘直径方向变化更快,在零水平下起拔高度比齿盘直径的影响更为显著。

图8 交互因素对棉秆拔断率、棉秆漏拔率的影响

3.5 参数优化与验证

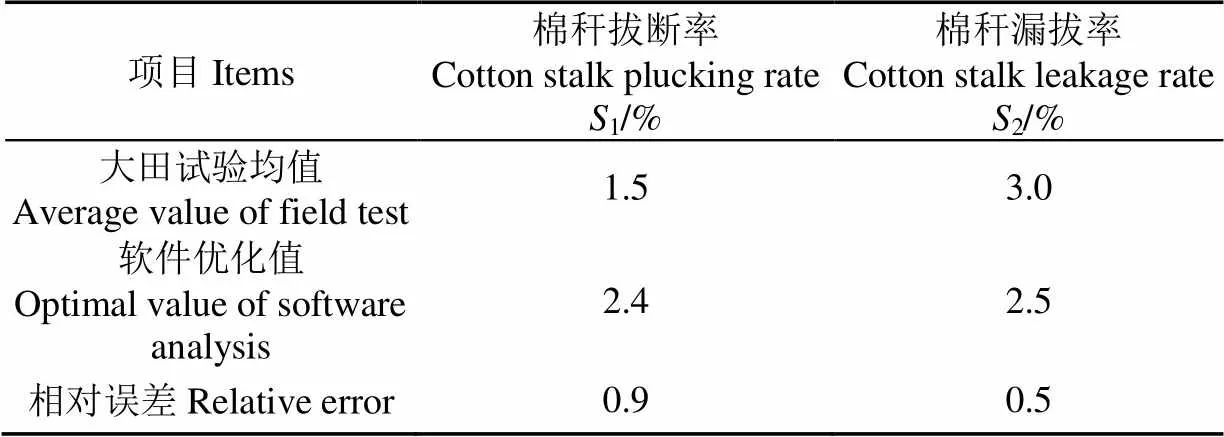

为了使齿盘式棉秆收获机的作业性能达到最佳,需要对样机试验中的影响因子进行优化。根据齿盘式棉秆收获机的田间工作条件、性能要求和上述相关模型分析结果,利用Design-Expert中的optimization优化分析,优化结果3个因素水平分别为:起拔高度为66.2 mm,齿盘直径为627.59 mm,齿盘速比为0.57时,模型曲面综合响应值最小,棉秆拔断率达到2.41%、棉秆漏拔率达到2.46%。

为了验证软件预测的准确性,于2018年11月19-20日黄河三角洲(滨州)国家农业科技园区采用上述参数进行了3次验证试验。由于田间实际情况,将机具工作参数设置为起拔高度为70 mm,齿盘直径为630 mm,齿盘速比为0.57,在此方案下展开试验,结果见表5。

表5 优化值与试验验证值

通过表5的试验结果可知,棉秆拔断率大田试验值于理论预测值相对误差均小于1%,基本达到预期目的,参数优化模型合理。即在齿盘式棉秆收获机作业时,采用离地高度70 mm,齿盘直径630 mm,齿盘速比0.57的参数组合,此时棉秆的拔断率1.5%,棉秆漏拔率为3%,试验值于预测值相对误差均小于4%,机具试验地作业如图9所示。

图9 试验地作业前后效果对比

4 结 论

1)本文针对齿盘式棉秆收获机拔断率大的问题,设计了一种齿盘式棉秆收获机,确定齿盘的齿形夹角为35°,齿盘厚度为5 mm,齿盘的工作效果符合要求。

2)开展响应面试验研究,分析了起拔高度、齿盘直径、齿盘速比对棉秆拔断率、漏拔率的影响趋势,建立了棉秆拔断率、漏拔率对3个因素水平的二次多项影响模型:各试验因素对棉秆拔断率影响显著顺序为齿盘速比>起拔高度>齿盘直径;各因素对棉秆漏拔率的影响显著顺序为起拔高度>齿盘速比>齿盘直径。

3)利用Box-Behnken组合试验法优化分析齿盘式棉秆收获机工作参数最优组合为:起拔高度66.2 mm、齿盘直径627.59 mm、齿盘速比0.57;此时软件分析预测棉秆拔断率达到2.41%,棉秆漏拔率2.46%。田间试验在起拔高度70 mm、齿盘直径630 mm、齿盘速比0.57因素水平下,棉秆拔断率为1.5%,漏拔率为3%,与预测模型相对误差小于4%,模型可靠,满足齿盘式棉秆收获机作业要求。

[1] 汪丽霞. 黄冈棉花生产现状及发展策略[D]. 武汉:华中师范大学,2013.

Wang Lixia. Status and Development Strategy of Cotton Production in Huanggang[D]. Wuhan: Central China Normal University, 2013. (in Chinese with English abstract)

[2] 汪珽珏,杨程,张佳喜. 基于专利分析的我国棉秆收获技术的态势研究[J]. 中国农机化学报,2017,38(9):19-25.

Wang Tingjue, Yang Cheng, Zhang Jiaxi. Research on the situation of cotton harvesting technology in China based on patent analysis[J]. Chinese Journal of Agricultural Mechanization, 2017, 38(9): 19-25. (in Chinese with English abstract)

[3] 张晶晶. 棉花秸秆收获打捆机的数字化设计[D]. 石家庄:河北科技大学,2014.

Zhang Jingjing. Digital Design of Cotton Stalk Harvesting Baler[D]. Shijiazhuang: Hebei University of Science and Technology, 2014. (in Chinese with English abstract)

[4] 王保乾. 循环经济发展模式及实现途径的理论研究综述[J]. 中国人口·资源与环境,2011,21(增刊2):1-4.

Wang Baoqian. A review of theoretical studies on the development model and approaches of circular economy[J]. China Population, Resources and Environment, 2011, 21(Supp.2): 1-4. (in Chinese with English abstract)

[5] 段海燕. 我国矿产资源循环利用研究[D]. 长春:吉林大学,2009.

Duan Haiyan. Research on the Recycling of Mineral Resources in China[D]. Changchun: Jilin University, 2009. (in Chinese with English abstract)

[6] 刘之坛. 循环经济与企业技术创新的关系研究[D]. 武汉:武汉理工大学,2008.

Liu Zhitan. Research on the Relationship Between Circular Economy and Enterprise Technology Innovation[D]. Wuhan: Wuhan University of Technology, 2008. (in Chinese with English abstract)

[7] 中国环境科学学会2004年学术年会——发展循环经济落实科学发展观暨环境保护与振兴东北老工业基地交流研讨会专家建议(征求意见稿)[C]//中国环境科学学会. 发展循环经济落实科学发展观——中国环境科学学会2004年学术年会论文集. 中国环境科学学会:中国环境科学学会,2004:11.

[8] 张芷容. 简易棉柴收获机的试验研究情况[J]. 农业机械学报,1965(1):89-91.

Zhang Zhirong. Experimental research on simple cotton harvester[J]. Transactions of the Chinese Society of Agricultural Machinery, 1965(1): 89-91. (in Chinese with English abstract)

[9] 王桂盛,贡献,陈胜达,等. 4MC-4型棉柴收获机的研制[J]. 粮油加工与食品机械,1999(6):23-25.

Wang Guisheng, Gong Xian, Chen Shengda, et al. Development of 4MC-4 type cotton harvester[J]. Grain and Oil Processing and Food Machinery, 1999(6): 23-25. (in Chinese with English abstract)

[10] 赵东波,马占新,袁世仁,等. 一种棉花拔秆清膜旋耕机:CN1633832[P].2005-07-06.

[11] 崔相全,马继春,荐世春,等. 我国棉花棉秆收获机械现状及发展趋势[J]. 农业装备与车辆工程,2011(11):4-6.

Cui Xiangquan, Ma Jichun, Jian Shichun, et al. Current status and development trend of cotton cotton stalk harvesting machinery in China[J]. Agricultural Equipment and Vehicle Engineering, 2011(11): 4-6. (in Chinese with English abstract)

[12] 张爱民,王振伟,刘凯凯,等. 棉秆联合收获机关键部件设计与试验[J]. 中国农机化学报,2016,37(5):8-13.

Zhang Aimin, Wang Zhenwei, Liu Kaikai, et al. Design and experiment of key components of cotton stalk combine harvester[J]. Chinese Journal of Agricultural Mechanization, 2016, 37(5): 8-13. (in Chinese with English abstract)

[13] 张佳喜,叶菲. 我国棉花秸秆收获装备现状分析[J]. 农机化研究,2011,33(8):241-244.

Zhang Jiaxi, Ye Fei. Analysis of the status quo of cotton stalk harvesting equipment in China[J]. Journal of Agricultural Mechanization Research, 2011, 33(8): 241-244. (in Chinese with English abstract)

[14] 孙玉峰,燕晓辉,王锋德,等. 4MG-275型自走式棉秆联合收割机作业成本分析[J]. 农机化研究,2010,32(2):27-29.

Sun Yufeng, Yan Xiaohui, Wang Fengde, et al. Analysis of operation cost of 4MG-275 self-propelled cotton stalk combine harvester[J]. Journal of Agricultural Mechanization Research, 2010, 32(2): 27-29. (in Chinese with English abstract)

[15] 李怡,张国忠,周勇,等. 棉秆田间起拔力测量系统设计与试验[J]. 农业工程学报,2013,29(18):43-50.

Li Yi, Zhang Guozhong, Zhou Yong, et al. Design and experiment of cotton stalk field pull-out force measurement system[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2013, 29(18): 43-50. (in Chinese with English abstract)

[16] 张佳喜,杨程,郭俊先,等. 滚刀式青贮玉米起茬及残膜回收联合作业机的设计与试验[J]. 农业工程学报,2018,34(6):25-34.

Zhang Jiaxi, Yang Cheng, Guo Junxian, et al. Design and experiment of combined work machine for hob type silage corn crepe and residual film recovery[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2018, 34(6): 25-34. (in Chinese with English abstract)

[17] 孙建义. 棉柴收获机:CN2468264[P]. 2002-01-02.

[18] 李华. 山地烤烟烟秆棉秆收获机的研制及其试验研究[D]. 贵阳:贵州大学,2016.

Li Hua. Development and Experimental Study of Rodent Rod Tobacco Rod Drawing Machine[D]. Guiyang: Guizhou University, 2016. (in Chinese with English abstract)

[19] 张国强,林茂. 小型整秆式甘蔗收割机直立铺放机构的运动学分析[J]. 机械设计与制造,2016(7):77-80.

Zhang Guoqiang, Lin Mao. Kinematics analysis of the vertical placement mechanism of small-scale full-cane sugarcane harvester[J]. Machinery Design & Manufacture, 2016(7): 77-80. (in Chinese with English abstract)

[20] 马少辉,赵宝新,杨海. 4MC-1500型棉秆收获机的设计[J].塔里木大学学报,2010,22(1):25-27.

Ma Shaohui, Zhao Baoxin, Yang Hai. Design of 4MC-1500 type cotton plucking machine[J]. Journal of Tarim University, 2010, 22(1): 25-27. (in Chinese with English abstract)

[21] 李增芬,李志杰. 4MB-500型拔棉柴机的设计[J]. 河北农机,2006(1):17.

Li Zengfen, Li Zhijie. Design of 4MB-500 type cotton boring machine[J]. Hebei Agricultural Machinery, 2006(1): 17. (in Chinese with English abstract)

[22] 陈明江,赵维松,王振伟,等. 齿盘式多行拔棉秆装置拔秆过程分析与参数优化[J]. 农业机械学报,2019,50(3):109-120.

Chen Mingjiang, Zhao Weisong, Wang Zhenwei, et al. Analysis and parameter optimization of plucking process of multi-row cotton stalk device with toothed disc[J]. Transactions of the Chinese Society of Agricultural Machinery, 2019, 50(3): 109-120. (in Chinese with English abstract)

[23] 贾洪雷,姜鑫铭,郭明卓,等. V-L型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报,2015,31(1):28-33.

Jia Honglei, Jiang Xinming, Guo Mingzhuo, et al. Design and experiment of V-L stalk smashing and returning blade[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(1): 28-33. (in Chinese with English abstract)

[24] 高殿奎,孙洪胜,乔海军,等. W6Mo5Cr4V2刀片刃口太阳能加热强韧化处理[J]. 金属热处理,2008(6):107-108.

Gao Diankui, Sun Hongsheng, Qiao Haijun, et al. Solving and toughening treatment of W6Mo5Cr4V2 blade edge solar heating[J]. Heat Treatment of Metals, 2008(6): 107-108. (in Chinese with English abstract)

[25] 李怡. 棉秆起拔机关键部件设计与试验研究[D]. 武汉:华中农业大学,2014.

Li Yi. Design and Experimental Study on Key Components of Cotton Stalk Drawing Machine[D]. Wuhan: Huazhong Agricultural University, 2014. (in Chinese with English abstract)

[26] 王卓然. 黄河三角洲典型地区土壤水盐动态规律、影响因素与预测模型[D]. 泰安:山东农业大学,2017.

Wang Zhuoran. Soil Water and Salt Dynamics, Influencing Factors and Prediction Models in Typical Areas of the Yellow River Delta[D]. Taian: Shandong Agricultural University, 2017. (in Chinese with English abstract)

[27] 贾健. 拔棉柴机的设计研究[J]. 山西农业大学学报:自然科学版,2005(3):268-269,274.

Jia Jian. Design and research of cotton picking machine[J]. Journal of Shanxi Agricultural University, 2005(3): 268-269, 274. (in Chinese with English abstract)

[28] 王振伟. 不对行棉秆收获台的研究与设计[D]. 淄博:山东理工大学,2014.

Wang Zhenwei. Research and Design of the Cotton Stalk Harvesting Station[D]. Zibo: Shandong University of Technology, 2014. (in Chinese with English abstract)

[29] 唐遵峰,韩增德,甘帮兴,等. 不对行棉秆拔取收获台设计与试验[J]. 农业机械学报,2010,41(10):80-85.

Tang Zunfeng, Han Zengde, Gan Bangxing, et al. Design and experiment of harvesting harvesting platform for cotton stalks[J]. Transactions of the Chinese Society of Agricultural Machinery, 2010, 41(10): 80-85. (in Chinese with English abstract)

[30] 马继春,荐世春,周海鹏. 齿盘式棉花秸秆整株拔取收获机的研究设计[J]. 农业装备与车辆工程,2010(8):3-5,12.

Ma Jichun, Jian Shichun, Zhou Haipeng. Research and design of toothed cotton stalk whole plant harvesting machine[J]. Agricultural Equipment and Vehicle Engineering, 2010(8): 3-5, 12.

Design of toothed disc cotton stalk harvester

Zhang Jiaxi1, Wang Tingjue1, Chen Mingjiang2, Zhao Weisong2, Wang Zhenwei2, Liu Kaikai3, YeErBoLati·Tie Muer1, Wang Yichao1, Liu Xiong1, Liu Apeng1

(1.,,830052,; 2.,,210014,; 3.,256601,)

Cotton stalk is an important renewable resource. China is rich in cotton stalk, if such a large amount of resources are recycled, it will produce huge economic benefits. But most of them are not recycled at present. In order to improve the mechanized recovery level of cotton stalk, study the influence of different parameters on the mechanized recovery of cotton stalk, and solve the outstanding problems such as high cotton stalk plucking rate and high cotton stalk leakage rate, this paper studied and designed a toothed disc cotton stalk harvester. The machine was consisted of suspension device, limit wheel, pull-out tooth plate, stalk discharge device, hydraulic motor, hydraulic pipeline and hydraulic control box. The key component of the machine was a toothed disc type stalk pulling device. During operation, the cotton stalk was lifted out through the toothed disc, and then the cotton stalk was discharged to the surface through the stalk discharge device. Leakage rate and plucking rate of cotton stalk were the main parameters to evaluate the performance of toothed disc cotton stalk harvester. In this paper, Box-benhnken central combination test method was used to study the working parameters of toothed disc cotton stalk harvester. Three-factor and three-level quadratic regression orthogonal test was designed. The three-dimensional model of response surface was established with the diameter of the toothed disc, the toothed disc speed ratio and the lifting height as the influencing factors. The influence of each factor on the quality of work was analyzed, and the influencing factors were optimized synthetically. The results showed that the lifting height and the toothed disc speed ratio had significant effects on the cotton stalk plucking rate (< 0.01), while the lifting height, the diameter of the toothed disc and the toothed disc speed ratio had significant effects on the rate of cotton stalk leakage rate (<0.01). The working parameters of the machine were deduced from the regression model optimization as follows: the lifting height was 66.2 mm, the diameter of the toothed disc was 627.59 mm, and the toothed disc speed ratio was 0.57.In November 2018, field test was carried out in the Yellow River Delta (Binzhou) National Agricultural Science and Technology Park. Test area was divided into 17 test plots, leakage rate and plucking rate of cotton stalk at each test plot were calculated. The results of the Daejeon experiment showed that when the lifting height was 70 mm, diameter of the toothed disc was 630 mm and the toothed disc speed ratio was 0.57,the cotton stalk plucking rate could reach 1.5% and the cotton stalk leakage rate was low to 3.0%.The test results showed that the theoretical results were coincident with the measuring results, and the error between them was less than 4%. The research results can provide references for the structure improvement design and operation parameters optimization of toothed disc cotton stalk harvester.

agricultural machinery; optimization; design; pulling cotton stalks; toothed disc; response surface

10.11975/j.issn.1002-6819.2019.15.001

S225.91+2

A

1002-6819(2019)-15-0001-08

2019-03-25

2019-07-15

国家自然科学基金项目(51865058);自治区基金(2019D01A45);中国农业科学院基本科研业务费项目(Y2017PT23);新疆科技支疆项目(2018E02082)

张佳喜,研究员,博士生导师,主要从事循环农业技术与装备研究。Email:13899961137@163.com。

张佳喜,汪珽珏,陈明江,赵维松,王振伟,刘凯凯,叶尔波拉提·铁木尔,王毅超,刘 雄,刘阿朋. 齿盘式棉秆收获机的设计[J]. 农业工程学报,2019,35(15):1-8. doi:10.11975/j.issn.1002-6819.2019.15.001 http://www.tcsae.org

Zhang Jiaxi, Wang Tingjue, Chen Mingjiang, Zhao Weisong, Wang Zhenwei, Liu Kaikai, YeErBoLati·Tie Muer, Wang Yichao, Liu Xiong, Liu Apeng. Design of toothed disc cotton stalk harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(15): 1-8. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.15.001 http://www.tcsae.org