深水结构物监测耐压壳体的密封结构设计

司江伟,刘军鹏2,罗晓兰,张 涛

(1.中国石油大学(北京) 机械与储运工程学院,北京102249;2.中国石油大学(北京) 安全与海洋工程学院,北京102249)

随着国内外海洋油气开发的不断深入,海洋石油开发逐步走向深海,作业水深的增加和作业环境的不同,使得深海浮式结构物的可靠性和安全性变得越来越重要,水下监测技术在海洋石油及其他水下工程领域中的需求量不断增大。水下监测技术主要是通过传感器来检测、监测水下环境以及水下设备的运行情况。由于水下环境复杂多变,在进行监测时,良好的承压、水密性能是水下设备正常工作的前提。

耐压壳体是水下设备电子元器件最重要的载体,用于盛装各类电子控制仪器和监测用的传感器、电池等关键部件,耐压壳体一旦在水下作业过程中出现泄漏甚至破坏,将直接导致水下整个系统的损坏。因此,在水下必须保证其不会因海水压力和腐蚀而损坏[1-2]。耐压壳体在深水环境下作业时,为了不影响到水下仪器设备可靠的工作,壳体既要能承受外部海水的压力,又不能让海水进入内部。耐压壳体一般采用O形密封圈来进行密封,由于其密封结构属于静密封[3],出于对工作安全性的考虑,防止泄漏事故的发生,对耐压壳体的结构设计完成后,通过有限元软件对密封性能进行分析和验证是十分必要的。本文基于实际工况条件,针对水下监测耐压壳体的密封结构进行设计,主要包括监测耐压外壳与上端盖的密封设计,并结合理论计算和数值模拟对O形圈进行了密封性能的研究与分析。

1 耐压外壳结构设计

1.1 结构简介

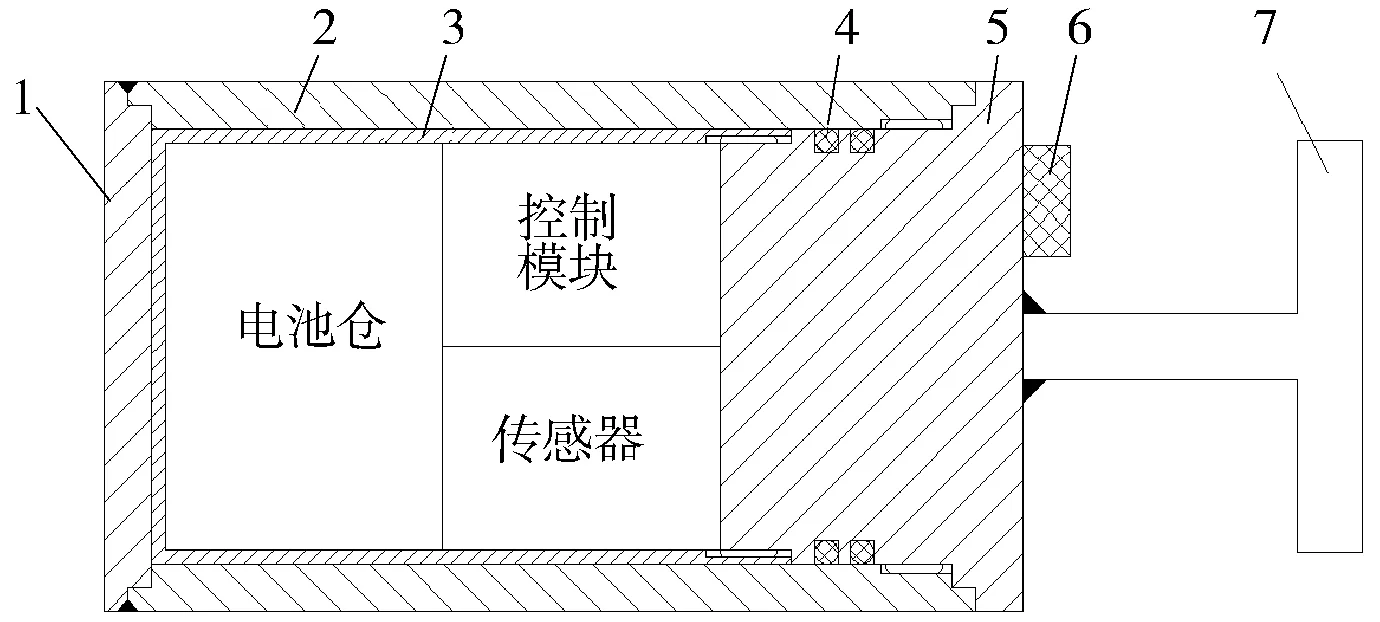

根据圆柱体易于加工、耐压性能好以及方便安装等因素[4],本次所采用的耐压壳体为圆筒形结构,耐压壳体由上、下两个端盖和圆柱形外壳组成,其中上端盖通过螺纹与外壳连接,两者之间的结合部位采用O形圈进行密封,上端盖与把手通过焊接的方式连接,方便拿取。下端盖通过焊接的方式与外壳固连;电池、控制模块、传感器全部放置于内壳里,内壳与上端盖通过螺纹连接,使内壳与上端盖成为一体。耐压壳体结构如图1所示。其结构具有以下优点:

1) 端盖与电池、传感器等连接为一体,更换内部的电池时,只需旋转上端盖,即可整体抽出。

2) 端盖与外壳使用O形密封圈进行密封,结构简单,密封可靠。

3) 端盖上安装有泄压阀,防止打开记录仪的瞬间,发生安全事故。

1—下端盖;2—外壳;3—内壳;4—O形圈;5—上端盖;6—泄压阀;7—把手。

耐压壳体的材料采用不锈钢316。不锈钢316是水下设备制造常用材料,具有良好的抗氯化物侵蚀的性能、耐海水腐蚀、价格低及比强度相对较高等诸多优势,可采用所有标准的焊接方法进行焊接,因此,被广泛应用于监测设备的耐压壳体。

1.2 强度和稳定性理论计算

根据深水监测设备工作水深不低于1 000 m的使用要求,提出了如下设计要求:

1) 能承受的外部静压力不小于15 MPa,即设计压力p=15 MPa。

2) 在-18~70 ℃环境下能连续工作3个月以上,每间隔1 h采集数据1次。

3) 根据内部安装电源、电路控制板等零部件的需要,设计圆筒长度L=441 mm,内径D4=128 mm。

4) 监测到电池低电压时,设备停止工作,进入睡眠状态。

5) 传感器模块需要稳定地安装在记录仪的机械结构上,防止运动偏移。

根据壳体承压设计要求,查找不锈钢无缝钢管的国家标准GB/T 17395—2008,选择外径D0=140 mm,壁厚为δe=6 mm的标准不锈钢无缝钢管。由于不锈钢316车削比较困难,选用该尺寸的标准不锈钢无缝钢管,省去了不必要的加工制造工艺,也容易购买。

外压圆筒的失效形式有强度失效和失稳两种情况[5-6]。前者因为容器承受的横向外压达到极值时,容器的横截面会突然失去原来的形状,发生强度失效;后者因为刚度或惯性矩不足时,外压容器丧失了稳定性。外压圆筒设计分为D0/δ≥20、D0/δ<20两种情况[7],当D0/δ≥20时,圆筒在工程上被视为薄壁圆筒,在计算外压承载能力时仅需要考虑稳定性问题;当D0/δ<20时,圆筒在工程上被视为刚性圆筒,在计算外压承载能力时需要同时考虑强度与稳定性问题。

通过计算得知承压所用的不锈钢无缝钢管属于薄壁圆筒,因此,需要进行稳定性的计算。在进行稳定性计算校核时,应先依据临界长度判断外压圆筒是长圆筒还是短圆筒[8]。临界长度Lcr的表达式为:

(1)

当长度L>Lcr时,圆筒为长圆筒;反之,圆筒为短圆筒。

将外径D0=140 mm,壁厚为δe=6 mm带入式(1)得

Lcr=791.23 mm>L=441 mm

即该圆筒为短圆筒。

外压圆筒稳定性校核计算的临界压力以R.V.Mises公式为基础,分为长圆筒和短圆筒两类。

短圆筒临界压力:

(2)

式中:E1为不锈钢的弹性模量,MPa。

取外压圆筒稳定系数m=3,带入式(2)可得

[p]=20.11 MPa>p=15 MPa

则设计的壁厚δe符合要求。

2 密封结构设计

密封设计是保证水下设备正常使用、安全可靠的关键环节。密封泄漏或失效,轻者使装备不能正常工作,重者会使装备产生腐蚀或破坏,甚至危及人员生命安全。本文设计的密封位置是承压壳与上端盖之间,如图1所示。O形圈在受压时形成合理的弹性变形,填充承压壳体和上端盖之间的缝隙,起到密封作用。由于上端盖需要经常拆装,使用两道O形密封圈,确保密封的可靠性。

采用O形圈进行密封,其优点主要有:

1) 可用于动静两用密封,密封性能优良,使用寿命长。

2) 结构简单、成本低、质量轻,拆装和更换方便。

3) 在一定压力范围内,其密封性随着外界流体压力的增加而提高。

4) 适用范围广,静密封压力最高可达100 MPa,工作温度-60~200 ℃。

该耐压圆筒承受的外界压力基本属于静压力,端盖与筒体之间是径向密封,且需要经常的拆装,在端盖上的两个沟槽分别安装O形圈,拆装方便,因而选用O形圈是适合的。

已知承压壳内径D4=128 mm;根据GB/T 3452.1和GB/T 3452.3,O形圈的内径D=118 mm;沟槽槽底直径D1=119.8 mm;O形圈截面直径d=5.3 mm。

2.1 O形圈拉伸率

为保证初始安装和低压状态下的密封效果,密封圈装入密封圈沟槽时,都会有一定的拉伸量。但是,拉伸量太大,会使O形圈的变形较大,产生应力松弛,从而造成泄漏。因此,在保证有效密封的条件下,应尽量选择适当的拉伸率,延长密封圈的寿命。O形圈的拉伸率按式(3)计算[9]。

(3)

式中:D1为O形圈内径配合的轴或沟的槽底直径,mm;D为O形圈内径,mm;δ为拉伸率。

O形圈在径向受到挤压时,密封设计应注意径向变形量的控制。安装在内沟轴槽时,O形圈的拉伸量最大不超过4%。

通过计算δ1=1.53%,符合要求。

2.2 密封沟槽尺寸

O形密封圈与沟槽配合时,为避免配合沟槽对O形圈造成损伤,沟槽的槽口和槽底处要按照规定倒角或者去毛刺。密封表面上不得有凹坑、开槽、划痕、偏心或螺旋状的加工痕迹,沟槽表面粗糙度应为:Ra≤0.8 μm。

1) 沟槽宽度。

小槽宽的优点是密封尺寸结构紧凑,但O形圈不能自由变形,因受到槽侧壁的阻挡而处于四面受挤的状态,受力不均时,增加了O形圈挤入间隙而被损坏的可能性,使其寿命与可靠性大幅下降。大槽宽的设计有利于拆装,但是,槽宽过大,易导致O形圈扭曲、翻转,从而影响密封效果。查GB/T 3452.3得,密封沟槽宽度b如表1,取b=7.1 mm。

表1 O形圈密封沟槽宽度

2) 沟槽深度。

沟槽深度在密封圈的设计过程是一个非常重要的参数,沟槽深度等于承压壳内径D4与沟槽槽底直径D1的差值除以2。

(4)

通过计算t=4.1 mm。

3) 槽底圆角和槽口圆角半径。

为了防止O形密封圈与沟槽配合时发生损伤,密封沟槽的槽底和槽口处应去除毛刺或者倒角。槽口倒角主要改变剪切应力的大小从而对密封性能产生影响,在外界海水压力的作用下,如果设计的倒角不合理,将会造成O形密封圈发生剪切破坏,从而导致密封失效。为了防止槽口的倒角对密封造成影响,沟槽的槽口处不进行倒角,仅去除槽口的毛刺,槽底圆角半径r1=0.5 mm。

2.3 O形圈压缩率

O形圈被装入沟槽后,截面都要发生一定的变形。密封性能的好坏和初始接触压力的大小直接受到O形圈的压缩率影响。压缩率太小,密封压力得不到保证。压缩率过大,又容易造成密封圈变形过大,长时间使用弹性降低,从而失去密封能力[10-11]。所以,实际选用O形密封圈时,将压缩率控制在一定范围内是非常重要。根据GB/T 3452可知,液压、气动静密封O形圈的直径与压缩率的关系如图2所示。

图2 液压、气动静密封O形圈的直径与压缩率的关系

O型密封圈的压缩率按式(5)计算。

(5)

式中:t为沟槽的深度,mm;d为O形圈的截面直径,mm;ε为压缩率。

通过计算ε=22.64%,符合要求。

2.4 单边径向间隙

由于加工制造的原因,外壳与端盖之间存在一定的间隙,当间隙过大时,O形密封圈在外界海水的作用下很容易被挤入间隙,导致泄漏,设计时也应该考虑此因素。单边径向间隙等于最大的外壳内径减去最小端盖外径。

(6)

gmax=0.073 mm≈0.1 mm

3 密封性能分析

3.1 接触应力计算

O形圈装入沟槽后,其截面受到挤压变形,产生径向压缩位移。在接触面上产生一反力,即接触应力。当接触应力超过被密封的流体压力时,阻止流体向另一侧的流动,从而实现了密封[12]。因此,接触应力的大小反映了O形圈的密封能力,保证O形圈有效密封的必要条件是密封界面上的最大接触压力大于或等于介质压力[13]。

Karaszkiewicz基于Hertz接触理论,提出了O形圈在小压缩情况下(ε=7%~25%),接触应力分布的计算模型[14-15],并将模型计算值与实验数据进行了对比,验证了模型的可靠性。关于O形圈接触应力的计算模型分为两种,分别是预压缩和介质压力下的接触模型。

O形圈处于预压缩状态下的模型如下:

p1=0.67E2(2ε+0.13)

(7)

b1=(2ε+0.13)d

(8)

式中:b1为预压缩状态的接触长度,mm;p1为预压缩状态的最大接触应力,MPa;E2为橡胶的弹性模量,其值为7.8 MPa。

在此基础上,Karaszkiewicz推导出O形密封圈在介质压力下的接触模型如下:

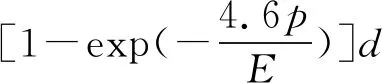

(9)

(10)

式中:p2为有介质压力下的最大接触应力,MPa;b2为有介质压力下的接触长度,mm;p为介质的压力,MPa;μ为橡胶材料的泊松比,其值为0.499。

带入式(7)、(8)、(9)、(10)得:p1=3.04 MPa、b1=3.088 mm;p2=17.98 MPa、b2=4.21 mm。

3.2 有限元仿真分析

耐压圆筒选用的O形圈规格是118 mm×5.3 mm,采用丁腈橡胶材料制成。橡胶是一种高度非线性复合材料,其特点是在很小的力作用下,就可以产生较大的变形,即橡胶的超弹性。由于橡胶材料的超弹性和非线性,使得在进行有限元分析时,还需要选择合理的本构模型,并通过计算得到材料常数。

对于橡胶类的材料,常用的本构模型有Neo-Hookean模型、Polynomial模型、Arruda Boyce模型、Ogden模型、Mooney-Rivlin模型和Yeoh模型[16-17]。本文采用Mooney-Rivlin模型来进行描述,由于Mooney-Rivlin本构模型为线性本构,关系简单,但能够准确描述橡胶在发生大变形的力学行为,故而选用Mooney-Rivlin模型进行有限元模拟。其Mooney-Rivlin本构方程为[18]:

(11)

式中:W为应变能密度;Cij为Rivlin系数;I1和I2为第1和第2 Green应变不变量,其中,

(12)

I2=(λ1λ2)2+(λ2λ3)2+(λ1λ3)2

(13)

式中:λ1、λ2、λ3为主伸长率

一般采用两参数的Mooney-Rivlin模型,该参数下的模型能够准确描述变形在150%以内时橡胶的力学行为,则公式(11)转化为

W=C10(I1-3)+C01(I2-3)

(14)

式中:C10、C01为Mooney-Rivlin系数,通过计算其值分别为1.05、0.26。

由于ABAQUS能很好地解决了大变形、接触等不容易收敛的问题,并且专门针对发生不同程度变形的橡胶材料提供了各种超弹性本构模型。因此,本文选择ABAQUS来进行有限元分析。在建模过程做如下的假设:

1) 与O形圈接触的壳体与端盖都为不锈钢,其弹性模量远远大于橡胶的弹性模量,因此忽略其变形,即将径向与O形圈接触的部位视为刚体边界。

2) 橡胶材料为各向同性。

3) 由于橡胶的泊松比接近于0.5,视为不可压缩材料。

4) O形圈的建模及其接触边界都按轴对称问题处理。

建立O形圈的二维轴对称有限元模型,如图3所示。

图3 轴对称有限元模型

壳体与端盖两者的材料都为不锈钢,不锈钢材料的弹性模量远远大于橡胶的弹性模量,故简化模型,将壳体与端盖设置为解析刚体,只需对O形圈进行网格划分,在O形圈进行网格划分时,选择杂交单元,采用了自由划分网格划分模型。在模型中定义了2个载荷步:①对上端盖施加向下的位移载荷,使O形圈产生径向预压缩,模拟O形圈与密封沟槽过盈装配时的应力应变情况;②在O形圈右侧边界上施加了均布压力载荷,模拟O形密封圈受到介质压力时的变化情况。模型中定义了3个接触对:①外壳与O形圈接触对;②O形圈与沟槽底接触对;③O形圈与沟槽左侧边接触对。

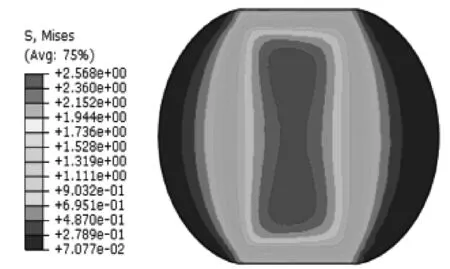

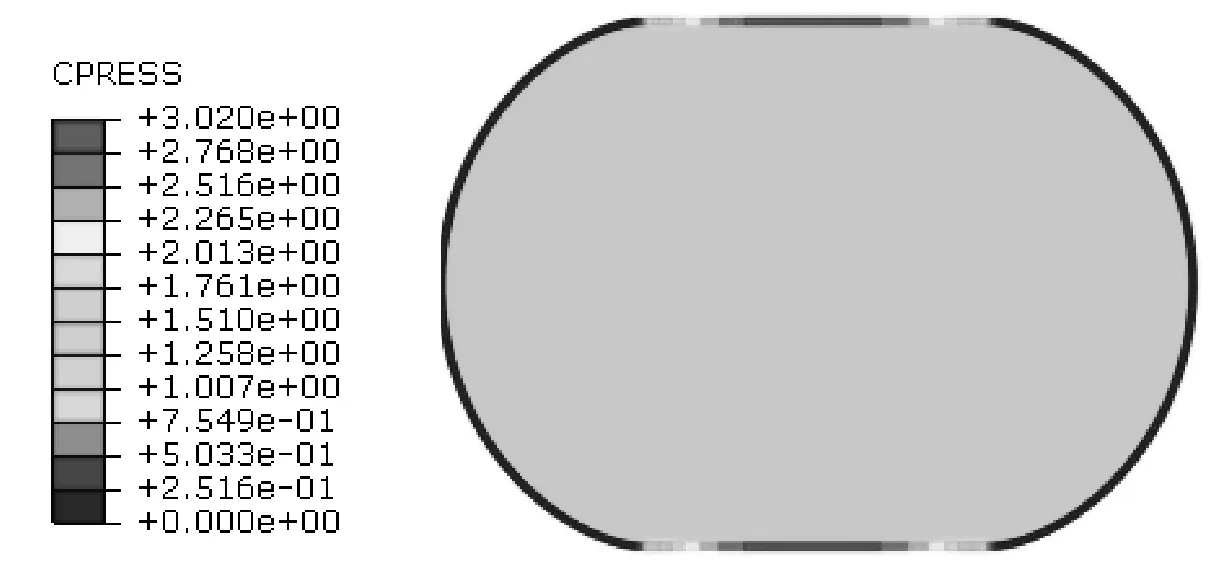

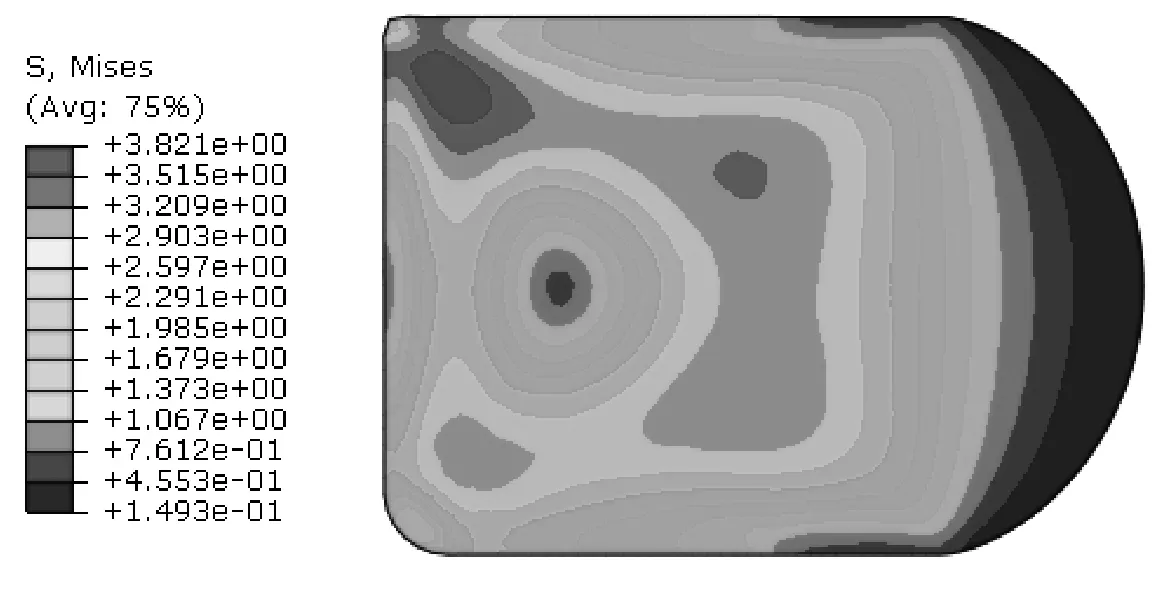

O形圈在预压缩状态时,其应力分布如图4所示。可以看出O形圈的应力分布呈现纺锤形,应力值由对称中心向两侧逐渐减小。此时的接触压应力如图5所示,最大初始压应力为3.02 MPa。在预压缩状态结束后,在O形圈的右侧施加15 MPa的压力,O形圈的应力分布如图6所示。在15 MPa海水压力的作用下,O形圈向左侧产生了明显的位移。在实际工作中这种位移对于O密封圈的密封性能有很重要的影响,如果O形圈向左侧移动的位移过大,则会导致密封圈的部分被挤出沟槽,从而引起肩部突出和剪切破坏。此时的接触压应力如图7所示,最大接触应力为18.0 MPa。从图7可以看出,O形圈未被挤出沟槽,并且与沟槽上下端面紧密接触,没有发生剪切破坏,但可以看出O形圈左上角的应力较大。为了防止O形圈发生突出和滑移,O形圈应选硬度较大的橡胶,沟槽的槽口处的倒角应尽可能的小。

图4 预压缩状态应力分布

图5 预压缩状态接触应力分布

图6 介质压力为15 MPa时应力分布

图7 介质压力15 MPa时接触应力分布

4 结论

1) 通过对水下监测耐压壳体的材料、结构进行了选择设计,对耐压外壳的稳定性进行了校核计算,验证了结构、尺寸确定的理论可靠性,证明该水下监测耐压外壳可以承受外界海水15 MPa的静压力。

2) 结合所设计的壳体结构,对O形圈的密封性能进行了理论计算和有限元分析,两者的最终结果是基本一致,验证了耐压壳体密封设计的合理性和可行性。分析可知O形圈都在沟槽内部,未被挤出沟槽,并且与沟槽上下端面紧密接触,没有发生剪切破坏和肩部突出,满足设计要求。