核电站主泵法兰连接螺栓超声检测控制系统设计

陶泽勇 ,赵 琛,周路生,裴方晟,赵晓艳

TAO Ze-yong1 ,ZHAO Chen1,ZHOU Lu-sheng1,PEI Fang-sheng1,ZHAO Xiao-yan2

(1.国核电站运行服务技术有限公司,上海 200233;2.江苏省水文水资源勘测局扬州分局,高邮 225600)

0 引言

核电站主泵法兰连接螺栓是作为连接主泵和法兰盘之间的紧固件,长期在高温高压辐照等在役环境下使用时,易形成疲劳损伤等各种缺陷,影响核电站运行安全,为保证其可靠性,在ASME规范规定下,需对主泵法兰连接螺栓进行在役检查,以排除其安全隐患[1]。

传统手动超声检测方式,存在检测效率低、漏检率高和耗费大量人力物力等问题,且难于适应主泵法兰连接螺栓检测的可靠性高、标准严格等要求[2,3]。为增强检测自动化程度同时提高检测结果可靠性,减少操作人员辐射伤害,通过对被检测的反应堆主泵法兰连接螺栓材质、尺径、形状、各类影响在役使用性能的缺陷等进行了解,根据主泵法兰连接螺栓自动超声检测机械装置的检测需求,设计了一套可进行核电站主泵在线超声检测的控制系统。

1 自动检测系统组成及特点

1.1 机械装置本体

主泵法兰连接螺栓超声检测运动控制机械装置如图1所示,由轨道、滑座、公转驱动组件、径向驱动组件、倾斜自适应调整弹簧组件、径向微调组件和超声检测组件等组成,驱动选用MAXON RE系列有刷伺服电机,额定电压为48V。

图1 机械装置本体

机械装置通过快接装置、定位销快速安装于主泵泵壳外壁。公转驱动组件用于对超声扫查装置沿主泵泵壳外壁进行周向移动,达到全面扫查主泵法兰连接螺栓的目的;径向驱动组件用于超声扫查装置沿主泵泵壳外壁对主泵法兰连接螺栓进行超声检测,完成主泵法兰连接螺栓的周向扫查和径向扫查;倾斜自适应调整弹簧组件固定于公转驱动组件上,实现超声探头扫查过程的径向微调。各组件的传动采用丝杆转动和螺母移动方式进行,之间相互配合,根据上位机控制命令,完成对伺服电机的精确控制,达到各主泵螺栓超声检测的目的。

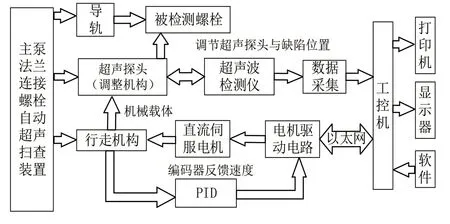

1.2 自动检测系统组成

主泵法兰连接螺栓自动超声检测系统的控制主要是利用GALIL DMC-2183运动控制器实现对机械装置的各动力部件——伺服电机的精确控制,保证检测装置按照预定的扫查策略进行相应的运动操作,其超声检测控制系统总体方案框图如图2所示。系统以超声探头和数字超声检测仪构成的超声数据采集系统为基础,以工控机为控制核心,辅以驱动机械载体组成整套超声检测系统,实现对核电站主泵法兰连接螺栓缺陷自动超声检测。系统根据所检测的主泵法兰连接螺栓选择扫查策略,确定扫查参数,通过上位机控制软件发送控制指令驱动机械装置各行走机构直流伺服电机的运动,同时,超声数据采集系统对超声探头采集到的主泵法兰连接螺栓数据信息进行处理后,再在显示器上显示出来,分析处理后形成缺陷检测数据报告[4~6]。

图2 超声检测系统方案框图

系统各驱动机构所对应直流伺服电机的控制采用PWM脉宽调制方式进行,通过控制算法,读取各伺服电机编码器反馈值来调节电机转速、转向和启停,形成一个PID闭环控制系统,确保检测组件的精确定位,同时避免扫查器运行状态的不稳定引起主泵法兰连接螺栓缺陷误检、漏检以及损伤机械装置等情况的发生,保障了超声检测系统的高稳定性、高准确性。

2 控制系统模块设计

控制系统以虚拟仪器语言LabVIEW为软件开发平台,以面向对象的G语言编程方式进行设计,具有模块化、开发快速、稳定灵活等特点[7,8]。采用LabVIEW编写控制程序,上位控制计算机和Galil运动控制卡之间通过TCP/IP进行网络通信。Galil运动控制器包含了兼容LabVIEW的API接口程序,并提供了一些简单易用的功能VI和动态链接库DLL供调用。

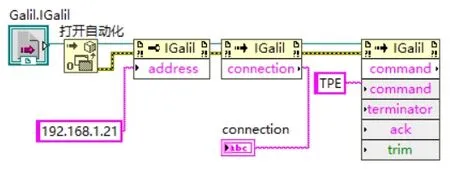

2.1 网络通讯模块

控制系统与机械装置之间需要实时进行信息交互,各驱动行走机构、探头调整机构的数据均需准确且及时的传输给控制系统,实现控制系统对各驱动系统、数据采集系统的实时管理。在LabVIEW环境下实现上位机和Galil控制卡之间通信通常有两种方式,一种是调用DMC32.dll动态链接库,另一种是通过调用ActiveX工具包DMCOCX32。本系统采用ActiveX技术实现控制PC和Galil控制卡之间的网络通信,下位机接收上位机发送的数据指令,同时完成各传感器采集数据的反馈[9,10]。其通信程序框图如图3所示。

图3 通信程序框图

LabVIEW采用ActiveX自动化技术实现与Galil运动控制卡程序的链接,通过属性节点进行运动控制器的序列号和IP选择,设置属性节点connection,调用属性节点command完成上位机和Galil运动控制卡的通信,上位机指令便可从command接口发送控制命令至Galil,实现指定扫描策略的运动,传输采集数据,应用上位机控制软件中的文件保存模块进行原始数据处理与保存,以供后续查询和调用。

2.2 探头调整机构模块

探头调整机构的目的在于更为精确进行主泵法兰连接螺栓缺陷检测,让超声探头进行左右、前后、转角、环绕等扫查运动时,超声探头在调整机构的作用下始终以最佳状态贴于主泵法兰连接螺栓内壁[9,10]。检测组件中探头矫正机构启动后,位置传感器在每一采样时刻接收期望位置与实际位置的偏差量,控制器将根据偏差位置加以逻辑控制处理,控制丝杆螺母驱动电机沿螺栓轴向运动来调整位置偏差,运行过程无需任何指令输入,直至完成一次完整的超声检测扫查轨迹曲线,具体实现如图4所示。

图4 探头调整机构控制流程

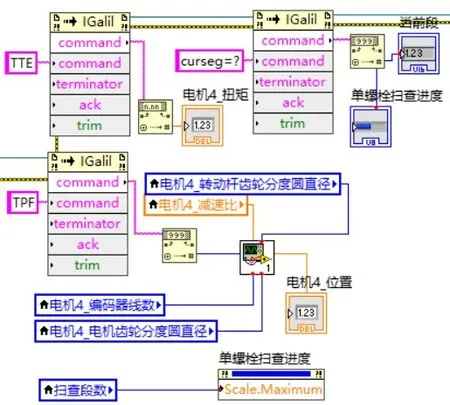

2.3 状态显示模块

当用户发送指令到控制系统中时,自动检测装置运行状态数据也必须动态的显示在前面板界面上,用户便可对指定轴电机转速、转向、扭矩,以及单螺栓扫查进度等信息进行观测和分析,通过调用SendCommand.VI快速做出相应操作,提高检测精度和效率[11~13]。在扫查过程中,通过command接口向Galil卡发送“TPA”、“TTA”指令实时查询A轴当前位置和扭矩信息。定时器开始计数时,调用DMC Command()实现数据读取,上位机每隔10ms在界面上进行采集数据刷新显示[14],当运动轴出现异常,将以布尔灯红色闪烁提醒,数据显示程序如图5所示。

图5 数据显示程序

3 控制软件功能设计

自动扫描控制装置是主泵法兰连接螺栓超声检测控制系统的核心,以现代超声检测技术、数字信号处理技术、超声成像技术以及机电一体化技术开发了核电站主泵法兰连接螺栓超声检测控制系统和数据采集系统。

3.1 系统软件界面

主泵法兰连接螺栓超声检测控制系统主要具有以下功能:界面图像显示、人机交互、电机闭环控制、探头机构调整等。从程序实现上,应包括:参数设置、扫描方式设置、数据处理、数据显示、进度显示和报警处理等,如图6所示。

图6 系统软件界面功能设计

系统软件运行前初始化系统各参数值,再确定扫描速度、方式和路径等数据,建立网络通讯,扫描图像和数据文件显示于人机界面上,并通过传感器反馈伺服电机状态,同时将扫描数据和扫查参数进行文件存储,方便后续检测人员调用和查询,若出现扫查异常,将进行急停处理,并报警通知操作人员,防止出现检测装置和主泵法兰连接螺栓的损伤。上位机控制部分采用笔记本电脑,GALIL DMC-2183八轴运动控制器、放大器模块AMP-20540和AMP-20440、电源等元件模块化安装于便携控制箱中,方便携带和接线,便携控制箱通过航空插头、电源接口与现场机械装置本体进行伺服电机、编码器、传感器等连接。控制系统人机界面如图7所示。

图7 人机界面

在上位机人机界面上,用户可以清晰直观的观察扫描进度和运行状态,协调控制主泵法兰连接螺栓超声检测系统和超声数据采集系统,相互配合,实现超声扫描和超声数据采集的自动化,并进行缺陷分析、处理和定位,若自动检测过程中对某部位检测图像、数据有疑虑,可手动选择探头扫描范围进行来回扫描,以提供准确可靠的检测数据[15]。控制界面操作方式分为手动扫查和自动扫查,默认选择手动扫查方式,手动扫查操作可进行周向、轴向速度调节,轴向上移、下移和周向顺时针、逆时针转动控制。自动扫查操作可实现横向步进扫查和纵向步进扫查,根据预设参数、规划路径进行来回步进扫查,实时显示升降电机、转动电机的扭矩和当前被检螺栓扫查进度,并实现对缺陷位置进行精确定位,操作人员可根据检测需求进行模式切换。

3.2 控制程序

具体编程时,针对不同检测内容制定预设扫描策略和扫描路径,先扫查路径的每段当量步长距离移动,通过软件插补运算和时钟中断服务程序实现精确插补运行控制,形成步进脉冲,直到扫查至预设扫查路径限定位置,完成插补,系统检测停止[16]。检测扫查流程如图8所示。

图8 检测系统扫查流程图

4 结语

对于该核电站主泵法兰连接螺栓的超声检测控制系统的研究设计,目前该检测系统的基本功能、控制系统稳定性、检测效率精度等均能满足核电站相关超声检测应用测试,满足RSEM标准要求,能够确保核电站核电站主泵法兰连接螺栓的运行安全。在对主泵法兰连接螺栓进行超声检测时,通过优化机械和控制系统、扫查方式,缺陷的检测和定量,信号的采集和分析,合理搭配超声检测组件,能够充分发掘该超声检测系统的功能,有利于主泵法兰连接螺栓检测业务的发展,为后续应用于其他行业的类似大型螺栓检测提供了技术基础。