杨木剩余物功能化粉末工艺性能研究

刘俊怀,夏余平,2,袁 建,刘克非,吴庆定

(1.中南林业科技大学 材料成形技术研究所,湖南 长沙 410004;2.湖南科技学院,湖南 永州 425100)

材料是人类赖以生存和发展必不可少的资源,且与国民经济和国防建设息息相关[1]。人类进步的历史同时也是一部新材料开发史,对于生物质功能材料的开发一直是热门话题。近年来,以竹木剩余物、农作物秸秆、杂草藤条等为基材开发生物质功能材料的绿色制造技术引起了科研工作者的高度关注[2-4]。

有学者将废弃木质材料称为“第四类资源”[5]。若能将海量木材废弃物、农林剩余物、废旧木材产品等廉价碳汇资源高效回收利用制成新材料,无疑相当于可持续地营造出一座“隐形森林”[6]。于是,如何高效利用廉价碳汇资源就成为诸多学者乐此不疲的研究课题。

胡智清等[7]运用热脱附-气相色谱/质谱(TD-GC/MS)联机技术分析并证明了芦苇秆粉末无胶温压成形复合材料的环境友好性,为探索人居环境与材料应用的环境友好性,以及环境友好木质复合材料的制备、推广与应用提供了依据;周钢等[8]研究了竹粉/高密度聚乙烯(HDPE)复合材料的生产工艺,发现在制备竹塑复合材料时,除了成形温度、压力、时间与成分配比外,界面相容性问题对材料性能产生较大影响;张红等[9]应用粉末冶金材料科学与技术、木材科学与技术等交叉学科材料成形理论,以棉梗粉末为基材、电解紫铜粉末等为强化因子制备的金属化木质复合材料具有韧性断裂特征,其静曲强度、内结合强度高达85.30 MPa、7.13 MPa,其磨耗量<0.05 g/100 r、吸水率<0.5%,制备的滑动轴承的压溃强度、表观硬分别达到了103.7 MPa、53.1 HB,可望用于生产轻载滑动轴承;王奇等[10]以杨木剩余物粉末为基材、纳米刚玉粉为增强因子,采用温压成形技术制备的纳米颗粒增强木质滑动轴承的磨合期仅为7 min、摩擦系数仅为0.11、极限PV 值高达161.7 MPa·m·min-1,可望在一定工况下替代烧结青铜用于轻纺机械;吴庆定等[2]基于国家林业公益性行业科研专项、湖南省科技计划重点研发项目、湖南省自然科学基金/常德市联合基金项目研究成果,通过编著《廉价碳汇资源高值清洁利用技术》详细分析了合理利用温度、压力与保温保压时间之间的交互作用与纳米增强技术打造绿色制造高性价比木质复合(功能)材料的有效途径,认为借助纳米增强和温压成形工艺可将经适当处理的廉价碳汇资源成功打造成有望替代天然珍稀木材、663 烧结青铜甚至合金钢等机械工程材料的木质复合(功能)材料,作为自润滑材料用于轻纺机械的滑动轴承制造,作为结构材料用于轻载耐磨齿轮等机械零件的制造,作为高档饰材用于汽车驾驶室装饰、家庭书房及办公室文案摆件、旅游工艺品等的制造,作为户外耐候材料用于旅游景点标牌、雕塑、文化长廊等的制作,作为电磁屏蔽材料用于机要信息部门办公室、医院CT 等诊疗室、高压变电站附近住房室内屏蔽装修,甚至作为军民两用物质用于战时战地隐身医院及隐身陆军宿营房搭建。

笔者拟以速生杨木剩余物粉末为基材,借助粉末冶金法开发耐候绝缘生物质功能材料,以期在外线电工防护用品、绝缘工具以及野外绝缘避雷设施等方面得到实际应用。为达此目的,对杨木剩余物功能化粉末的压缩性、成形性与耐热性等工艺性能进行了专题研究。

1 材料与方法

1.1 试验材料

本试验基材为白杨枝丫粉末,辅材为电玉粉、纳米刚玉粉。

1)白杨枝丫粉末:白杨枝丫采集于临沂邹城,制粉方法与步骤:①将白杨枝丫劈成小段,自然晒干;②用粉碎机将小段白杨枝丫破碎、筛分制成-60 目(<0.250 mm)粉末;③将杨木粉末放入真空干燥箱在90℃温度下进行干燥,控制含水率≤12%,装袋密封备用。

2)电玉粉:采购于东莞市诚珏新材料科技有限公司,品牌UF1I。

3)纳米刚玉粉:采购于东莞大江研磨材料有限公司,品牌W0.5。

1.2 主要仪器设备

1)粉碎设备:型号F160 型。该型粉碎机带有锤片、碾齿和筛网,具有切、锤、碾、磨、筛分等功能,用于杨木剩余物粉末制备。

2)成形设备:型号HX100。该型成形设备为半自动热成形模压机,具有保温保压、定时报警等功能,用于功能化粉末工艺性能测试试件温压成形。

3)同步热重分析仪:型号STA-449C。该型同步热重分析仪(TG(热重分析)和DTG(微商热重法)同步分析)比TG/DSC 解析度高、稳定性好,配有电磁补偿超微量称重系统,最大称重 5 g,用于试件耐热性考察。

1.3 试验方法

粉末材料的压缩性和成形性通常用粉末圆柱压坯(ø20)的密度和强度来描述。本试验对于杨木剩余物功能化粉末的压缩性与成形性依据《金属粉末不包括硬质合金粉末在单轴压制中压缩性的测定(GB/T 1481—1998)》方法进行,按“配粉混料→模压成形(室温或160 ℃、20~80 MPa、保温保压30min)→压缩性及成形测试”。压缩性rp(g/cm3)按公式(1)计算,成形性S(MPa)按公式(2)计算。共5 组试样(每组3 件),先测试样密度,后测试样强度,每组测试结果取3 件试样的平均值,测试前应将试件含水率调整到杨木剩余物粉末水平。

式中:m—压坯单重,g;V—压坯体积,cm3。

式中:P—断裂所需的力,N;L—夹具支点间跨距,mm;t—试样厚度,mm;W—试样宽度,mm。

本试验对于杨木剩余物功能化粉末的热失重分析采用TG(热重分析)和DTG(微商热重法)综合分析法。试样(粉末)经预研、过筛(100 目)、干燥、称重(10 mg)处理后均匀装填(与标样一致)。试验条件:热分析范围为25 ℃~800 ℃,实验载气为高纯氮气,流量50 mL/min,升温速率为15 ℃/min。

2 结果与分析

2.1 粉末的压缩性与成形性

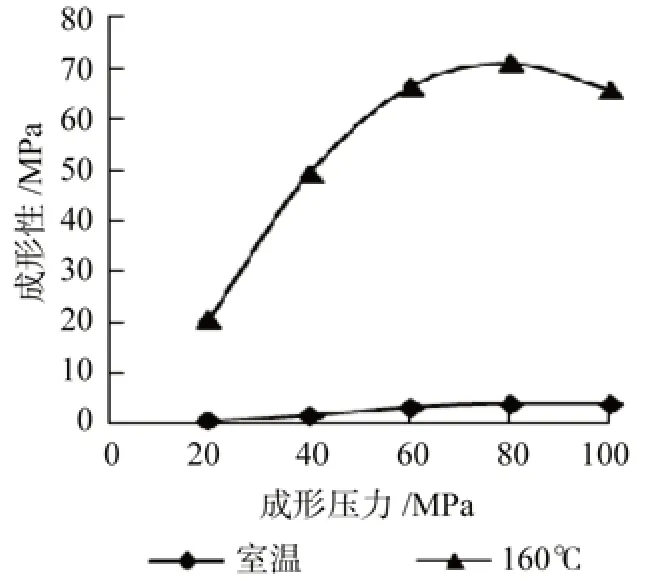

粉末的压缩性与成形性是检验粉末材料工艺性能的两个重要指标,是粉末材料在模压成形过程中的可压缩性与成形能力的体现,用粉末材料在标准模具中在规定的加压方式、单位压力或其他规定条件(如模壁润滑、模具加热)下所能达到的压坯密度与强度来评价。图1~2 分别是杨木剩余物功能化粉末(按重量百分比“杨木粉末>90%、电玉粉8%、纳米刚玉粉及其它强化因子<2%”的均匀混合物)[2]在20~100 MPa 成形压力和室温(25 ℃)及160 ℃环境温度下获得的“压缩性-成形压力”与“成形性-成形压力”关系曲线。

图1 成形压力与粉末压缩性的关系Fig.1 Relationship between forming pressure and compressibility of powder

图2 成形压力与粉末成形性的关系Fig.2 Relationship between forming pressure and formability of powder

从图1不难看出,不论在室温还是160 ℃温度环境下,试样(粉末)的压缩性(压坯密度)首先都随成形压力的增加而明显增加,当成形压力达到一定水平(60 MPa)时增幅才变得不太明显,最终当成形压力增加到80 MPa 以上时获得稳定值;但显而易见,试样(粉末)在相同成形压力下,于160 ℃环境温度下获得的压坯密度比室温环境下获得的压坯密度提高了27%以上。这是因为在室温环境下试样(粉末)受压密实化主要依靠物理流变与粉末颗粒间的机械咬合,而且伴有加工硬化与残余应力,当压坯从成形模腔中脱出来后会因应力释放产生弹性后效使压坯体积长大,进而降低压坯密度使试样(粉末)的压缩性变差;而160 ℃环境温度下试样(粉末)受压密实化除了物理流变与粉末颗粒间的机械咬合外还伴随有热塑融合,使压坯密实化更容易、且没有加工硬化与应力残存,从成形模腔中脱出的压坯密度高且稳定(高达1.32 g/cm3)[2]。

图2表明,试样(粉末)在室温环境下的成形性(压坯强度)明显低于160 ℃温度环境下的成形性(压坯强度),室温环境下的成形性仅为160 ℃温度环境下的成形性的5%左右。在室温环境下,试样(粉末)的成形性(压坯强度)随着成形压力的增加成近线性缓慢提高,当成形压力增加到80 MPa 后增幅更小,即使成形压力增加到100 MPa 试样(粉末)的成形性(压坯强度)也不足4 MPa。在160 ℃环境温度下,试样(粉末)的成形性(压坯强度)首先随着成形压力的增加快速提高,当成形压力增加到80 MPa 时获得峰值(70.9 MPa);随后当成形压力继续加大时,试样(粉末)的成形性(压坯强度)呈下降趋势。这是因为在室温环境下压坯中粉末颗粒间的结合主要依靠机械咬合和有限的物理扩散,原本强度较低的压坯在脱模后因受弹性后效的影响变得更加脆弱;在160 ℃温度环境下,压坯中粉末颗粒间的结合除了机械咬合和物理扩散还伴随有热塑融合,成形过程中甚至伴随有新的官能团产生和纤维素结晶度的提高,使得压坯的成形性(强度)大幅提高;但在160 ℃环境温度下,当成形压力增加到一定程度(>80 MPa)时因压力与温度的交互作用加剧,粉末材料碳化加剧(从左至右依次为在20、40、60、80、100 MPa 成形压力下获得的粉末压坯),压坯强度(成形性)被削弱[2](图3)。

图3 成形压力对粉末碳化程度的影响Fig.3 Relationship between forming pressure and carbonized color of powder

上述试验结果与分析表明:当成性压力控制在80 MPa 时,添加有电玉粉等强化因子的杨木剩余物功能化粉末,不论在室温环境还是160 ℃温度环境下,其压缩性与成形性都最佳,但室温环境下的成形性仅为160 ℃温度环境下的5%左右,160 ℃环境温度下的压缩性也比室温环境下的压缩性提高了27%以上(最高达到了1.32 g/cm3);其成因在于,在160 ℃温度环境下,压坯中粉末颗粒间的结合方式除了室温环境下的机械咬合和物理扩散外还伴随有热塑融合,甚至伴随有新的官能团产生和纤维素结晶度的提高,为制备高性价比生物质功能材料奠定了基础。

2.2 粉末的耐热性

2.2.1 杨木剩余物原粉耐热性(热失重)分析

图4为杨木剩余物原粉的TG/DTG 分析曲线,从曲线变化趋势不难看出,杨木剩余物原粉的耐热性(热失重)分为三个阶段[2,11-12]。

第一阶段,随着测试温度的升高,试验粉末经过一段小比例缓慢失重后出现了大比例快速失重,最后又进入缓慢失重。在30~120 ℃测试温度区间,试验粉末出现首次小比例失重,其中在约75 ℃时出现第一个失重极值,DTG 达到了约-1.0% /min,成因在于杨木原粉表层水分快速挥发;在120~220 ℃测试温度区间,测试曲线接近水平状态,说明此阶段热失重很小,只发生了微量脱水。本阶段的整体热失重率为7.26%。

第二阶段,当测试温度上升到220~370 ℃区间时,试验粉末首先发生明显脱水,然后半纤维素和纤维素因过热与缺氧发生降解而出现快速显著失重。本阶段的整体热失重率高达45.55%。

第三阶段,当测试温度超过370 ℃时,试验粉末的失重率逐渐放缓,失重主要由木质素的热裂解引起;当测试温度接近800 ℃时,试验粉末的残留质量仅为20.94%,热失重率为26.25%。

2.2.2 杨木剩余物原粉温压压坯耐热性(热失重)分析

图4 杨木剩余物原粉热失重TG 及DTG 曲线Fig.4 The TG / DTG of poplar wood powder

图5 杨木剩余物原粉压坯热失重TG 及DTG 曲线Fig.5 The TG / DTG curve of poplar powder compact

图5是杨木剩余物原粉温压压坯(工艺条件:成形温度160 ℃、成形压力70 MPa、保温保压时间30 min)的TG/DTG 曲线。通过与图4对比不难发现,压坯的热失重趋势与原粉相似。压坯的第一阶段热失重在220 ℃结束,整体热失重率为7.18%(几乎与原粉相同),说明压坯具有较强的吸湿性,含水率达到了原粉水平。压坯在第二阶段的整体热失重率为52.68%,比原粉增加了7.13%;但文献资料显示,温压成形对杨木剩余物原粉的“纤维素-半纤维素-木质素复合体”的结构有改善作用,可使其一体化程度提高,进而降低第二阶段的热失重率[2];可能解释是压坯暴露在空气中吸湿后,压坯基体对吸附水的附着力比原粉更强,在第一阶段温度区间没有完全脱附挥发。压坯在第三阶段的整体热失重率比原粉小,当测试温度接近800 ℃时压坯的残留质量为29.95%(比原粉高9.01%),说明温压成形确实对杨木剩余物原粉的“纤维素-半纤维素-木质素复合体”的结构有很好的改善作用,可使其一体化程度明显提高,进而降低其高温环境下的裂解程度。

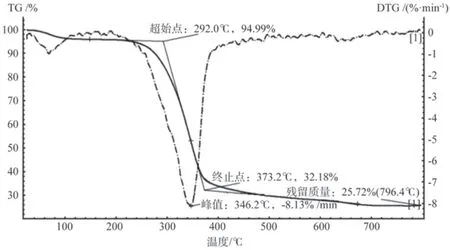

2.2.3 杨木剩余物功能化粉末耐热性(热失重)分析

图6为杨木剩余物功能化粉末温压压坯(工艺条件与原粉压坯一致)的TG/DTG 曲线。从曲线形态与标注不难看出:测试第一阶段(30~220 ℃)压坯热失重率为5.01%,比原粉和原粉压坯分别降低了2.25%和2.17%,说明功能化粉末压坯的吸湿性比原粉和原粉压坯都差,具有耐候性;测试第二阶段(220℃~370 ℃)热失重率为62.81%,分别比原粉和原粉压坯增加了17.26%和10.13%,说明在此温度区间除了木质材料降解加剧外,添加剂电玉粉因发生碳化而损失;压坯在第三阶段的整体热失重率比原粉小、比原粉压坯大,当测试温度接近800 ℃时,压坯的残留质量为25.72%(比原粉高4.78%、比原粉压坯低4.23%),说明添加剂电玉粉在此阶段碳化加深、损失增加。因此,只要将这类功能材料的制备与使用温度环境控制在200 ℃以下,其稳定性与耐候性都会表现极佳。

上述测试与分析结果表明:不论杨木剩余物原粉、原粉温压压坯,还是添加有电玉粉等强化因子的杨木剩余物功能化粉末的温压压坯,其热失重分析曲线形态相似,30~800 ℃测试温度区间的热失重行为包括组分表层(吸附)水分挥发、组分脱水与降解、组分裂解三个阶段;温压成形可明显提高杨木剩余物原粉的“纤维素-半纤维素-木质素复合体”结构的一体化程度,进而降低其高温环境下的降解与裂解程度;电玉粉等强化因子对杨木剩余物粉末温压压坯的高温热失重行为具有重要影响,可明显改善压坯的耐候性。

3 结论与展望

基于高效利用廉价碳汇资源开发木质功能材料的研究思路,为借助粉末冶金法以杨木剩余物为基材开发耐候绝缘生物质功能材料,本文对杨木剩余物功能化粉末的压缩性、成形性与热失重等工艺性能进行了专题研究。结论如下:

1)当成形压力控制在80 MPa 时,添加有电玉粉等强化因子的杨木剩余物功能化粉末,不论在室温环境还是160 ℃温度环境下,其压缩性与成形性都最佳,但室温环境下的成形性仅为160 ℃温度环境下的5% 左右(最佳值分别为3.9 MPa、70.9 MPa),160 ℃环境温度下的压缩性(压坯密度)比室温环境提高了27%以上(最高达到了1.32 g/cm3)。

图6 杨木剩余物功能化粉末温压压坯热失重TG 及DTG 曲线Fig.6 The TG / DTG of poplar functional powder compact

2)在160 ℃温度环境下,压坯中粉末颗粒间的结合方式除了室温环境下的机械咬合和物理扩散外还伴随有热塑融合,甚至伴随有新的官能团产生和纤维素结晶度的提高。

3)在30~800 ℃测试温度区间,杨木剩余物原粉、原粉及杨木剩余物功能化粉末温压压坯的耐热性(热失重)曲线形态相似,包括组分表层(吸附)水分挥发、组分脱水与降解、组分裂解三个阶段。

4)温压成形工艺、电玉粉等强化因子对杨木剩余物粉末高温环境下的耐热性(热失重行为)具有重要影响,可明显改善压坯的耐候性。

5)本研究对于杨木剩余物等廉价碳汇资源的高值清洁利用技术开发具有重要启示,为高性价比生物质功能材料的制备奠定了良好工艺基础;后续研发的基于杨木剩余物的木质功能材料可望在外线电工防护用品、绝缘工具以及野外绝缘避雷设施等方面得到实际应用。