快速热处理对低压铸造A356.2轮毂性能的影响

董 浩,庄鹏程,张 壮,昝建玖,刘 军

(1.合肥工业大学材料学院,安徽 合肥 230009;2.安徽拓普勒汽车科技有限公司(原安徽福斯特铝制品股份有限公司),安徽 安庆 246121)

A356铝合金在工业应用上非常广泛,它在汽车零部件制造当中起着不可或缺的作用[1,2]。通常在Al-7si基合金中加入0.3%~0.45%的Mg元素,再结合T6热处理工艺使其析出纳米级别弥散分布的Mg2Si颗粒,从而使得合金性能得到大幅提升[3]。目前基于此类合金的研究主要是通过多元微合金化并结合相应的热处理工艺来进一步提高其性能[4]。对于此类合金在实际生产中所使用的T6热处理工艺通常采用固溶540±5℃,时间6h~12h,人工时效150℃,时间6h以上。整个热处理工序中花费时间在12h以上,能源消耗极大,给企业产生大量成本。研究如何大幅度缩短固溶及时效时间同时使得合金力学性能达标是一项极具研究价值的方向。因此,本工作选取某公司通过低压铸造生产的部分型号的A356.2铝合金汽车轮毂,通过多组试验测试多种快速热处理工艺对铝合金轮毂组织及性能影响,以期获得既能达到车用铝合金轮毂性能标准之上同时能够大幅度缩短热处理工序时间的新型快速热处理技术。

1 试验过程

本实验主要通过选取部分型号的低压铸造生产的车用A356.2铝合金轮毂,切取轮毂上不同部位的铝合金材料进行多种不同的快速热处理试验,切取部位包括上轮缘、下轮缘。然后将通过新型热处理后的材料制成标准拉伸试样,每种试验方法上下轮缘各测试三次取平均值。用拉伸试验机进行拉伸试验,并用扫描电子显微镜观察其断口形貌,判断快速热处理的效果。主要通过以下几组实验。

实验一:切取低压铸造铝合金轮毂毛坯料的上轮缘、下轮缘,每个部位切取三份。将电阻炉升温至540℃,将切取的材料放入炉中,保温60min,保温时间一到立马取出投入预先准备好的75℃热水中淬火,淬火时间保持3min以上。然后取出将表面擦干放入200℃电阻炉中,保温时间60min。待保温时间结束后取出样品在室温下放置降温。

实验二:同样选取毛坯料上下轮缘每个部位切取三份。将电阻炉升温至540℃,将切取的材料放入电阻炉中,保温60min,待保温时间结束后取出立刻进行淬火处理,3min后将试样表面水分擦干,先放入120℃电阻炉中保温30min,待时间结束后再放入200℃电阻炉中保温30min。时效结束后将试样用夹子取出在室温下冷却。

实验三:如前所述,切取毛坯轮毂不同部位各三份试样。先在500℃电阻炉中保温30min,然后在540℃保温30min。人工时效工序先在120℃保温30min,接着在200℃保温30min。

2 结果和讨论

2.1 拉伸性能

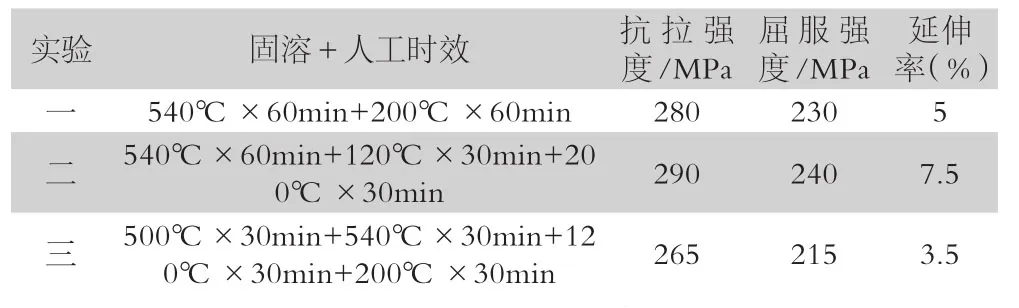

表1 上轮缘拉伸实验结果

表2 下轮缘拉伸试验结果

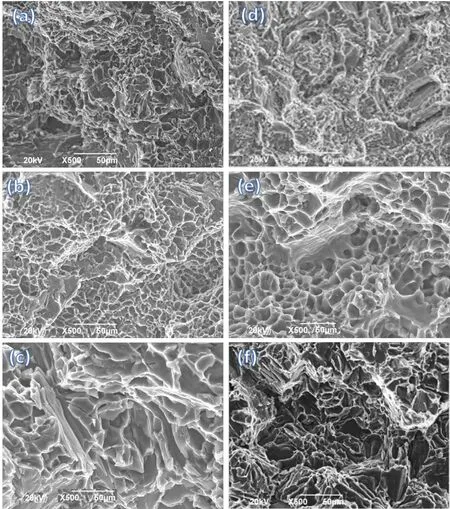

图1 拉伸断口SEM图片

根据实验结果可以看出上轮缘拉伸强度数值整体高于下轮缘,540×60min+120×30min+200×30min实验结果最好,上轮缘抗拉强度达到290MPa,屈服强度240MPa,延伸率7.5%,而下轮缘强度数值稍低,但差距不是很大,延伸率9%,比前者高了1.5%。三种处理方法中,一和二处理方法在强度数值上差距不是很大,但延伸率差距比较明显,采用第二种热处理方法的延伸率有明显的提升,可以达到现有车用轮毂指标。而第三种热处理方法效果不太理想,主要表现在延伸率较低,在实际生产的产品里会表现出较差的韧性。

2.2 拉伸断口SEM微观形貌

根据拉伸断口扫描照片(a)(d)可以看出,固溶+人工时效为540×60min+200×60min的断口存在明显的小平面以及韧窝形貌,由于铝基体为面心立方结构,因此不可能是解理断裂。T6态的铸造铝合金一般断裂方式为沿晶断裂,滑移带断裂,韧窝断裂[5]。观察到的小平面为准解理平面,故该断裂方式为韧脆混合型断裂。根据(b)(e)图片可以看出,采用的固溶+人工时效为540×60min+120×30min+200×30min工 艺 的 扫描断口分布更多更为明显的韧窝形貌特征,而准解理平面较少,其中(e)图的韧窝比(b)图更深更明显。这与拉伸数据是相符的。因为图(e)的拉伸数据表现出了更高的延伸率。图(c)(f)是采用500×30min+540×30min 120×30min+200×30min的热处理工艺,该工艺下的断口扫描图分布着更多更广的准解理面以及撕裂棱,图(c)还观察到细小的微裂纹,这种工艺下断裂机制中脆性断裂所占的作用更大。

3 结论

本文对低压铸造A356.2车用轮毂轮缘部位采用了三种快速热处理方法,阐述了三种不同快速热处理工艺下合金的拉伸强度和延伸率的变化,分析了它们的扫描断口形貌图片。结果显示方法一拉伸强度略低于方法二,差距不是很大,主要差别是方法二的延伸率明显高出方法一。而方法三的效果较差,主要体现在延伸率过低。扫描断口形貌图也验证了上述实验数据,方法一与方法二为韧脆混合型断裂,方法二分布着更多更深的韧窝,而方法三分布着更广的准解理平面和撕裂棱。得出固溶+人工时效采用540×60min+120×30min+200×30min的快速热处理方法能够达到该合金T6热处理国家标准。