聚合釜内组合式搅拌器安装定位尺寸参数优化模拟

, , ,

(南京工业大学 机械与动力工程学院, 江苏 南京 211816)

1932年英国帝国化学工业公司(ICI)首次制得了高压聚乙烯[1]。聚乙烯产品化学性质较稳定,具有优良的耐低温性能,加之生产原材料价格低廉,因此得到了较为广泛的应用[2-5]。

聚乙烯的原材料主要来自石油裂解产生的乙烯和丙烯等,乙烯聚合釜是聚乙烯生产装置的主要工艺设备。随着聚烯烃产业的快速发展,乙烯聚合釜和釜内搅拌器的尺寸不断增大,按传统的等比例放大方法设计搅拌器的实验室研究方案已经很难满足工程实际的需要。此外,受实验室设备和测量方法的限制,采用实验方法确定大尺寸复杂结构搅拌器设计参数的可行性极低。

计算流体力学(CFD)技术的发展促进了复杂搅拌器的优化设计。利用CFD技术对搅拌槽进行数值模拟,极大地解除了实验设备、实验规模、实验成本及实验周期等对研究者在两相流的混合时间预测、气液分散体系等方面研究工作的制约,因而越来越受到科研技术人员的重视[6-9]。目前有关聚合釜固-液两相流的研究,主要集中在单层或双层搅拌器结构方面,而对于不同类型的搅拌桨组合结构下的

流场研究依然匮乏[10-14]。

1 乙烯聚合釜及组合式搅拌器物理模型

1.1 聚合釜及釜内搅拌器结构

某公司30 m3乙烯聚合釜及釜内组合式搅拌器结构见图1。

聚合釜的内径为2 800 mm,其筒体段的长度为4 760 mm,两凸缘之间距离6 388 mm,4个桨叶的直径均为1 200 mm。C1、C2、C3和C4分别表示底层桨叶离搅拌釜底距离和相邻桨叶层的间距。

图1 30 m3乙烯聚合釜及釜内搅拌器结构示图

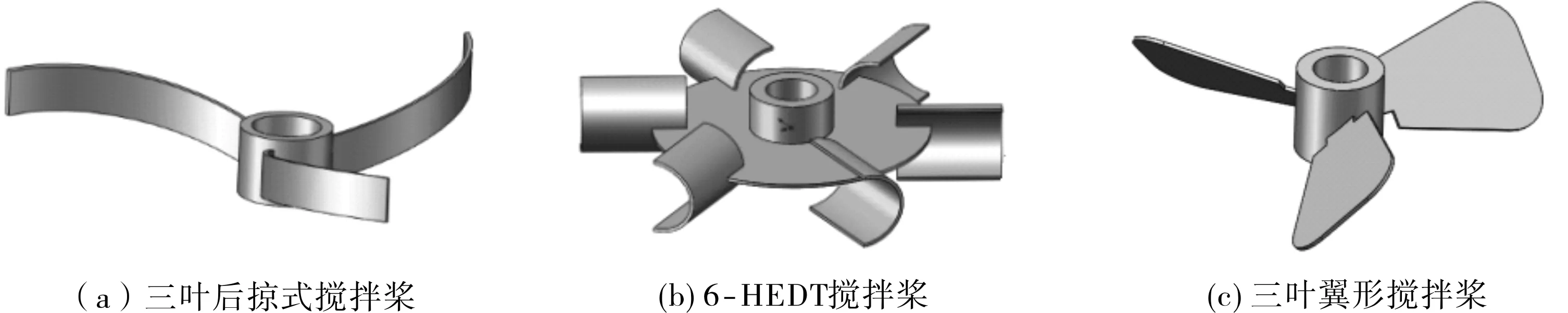

釜内组合式搅拌器包含4层3种结构的搅拌桨(图2),其中最上面2层为三叶翼形搅拌桨,其下1层为六半椭圆管圆盘涡轮桨(6-HEDT),第4层为三叶后掠式搅拌桨。

图2 各层搅拌桨结构示图

图2中3种搅拌桨直径均为1 200 mm,其他结构尺寸见表1。

这3种搅拌浆结构不同,在聚合釜内安装的高度不同,起到的搅拌作用也不同。其中三叶后掠式搅拌桨有防止聚乙烯颗粒在釜底沉积结块作用,有利于保证聚合产物的品质。6-HEDT搅拌桨具有较强的剪切力,能够促进釜内气液分散。三叶翼形搅拌桨属于轴流式搅拌桨,可以强化釜内浆液的轴向流动,避免釜内出现明显的流动死区,保证釜内介质混合均匀。

表1 搅拌桨尺寸参数

1.2 网格划分及边界条件

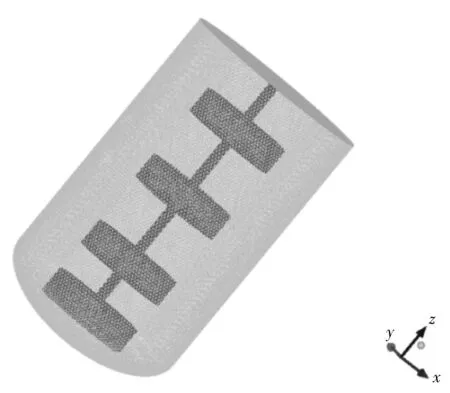

采用三维软件PROE对聚乙烯聚合釜进行建模,并应用MESH模块对模型进行非结构化四面体网格划分,边界条件定义在前处理器GAMBIT中完成。聚合釜网格模型见图3。

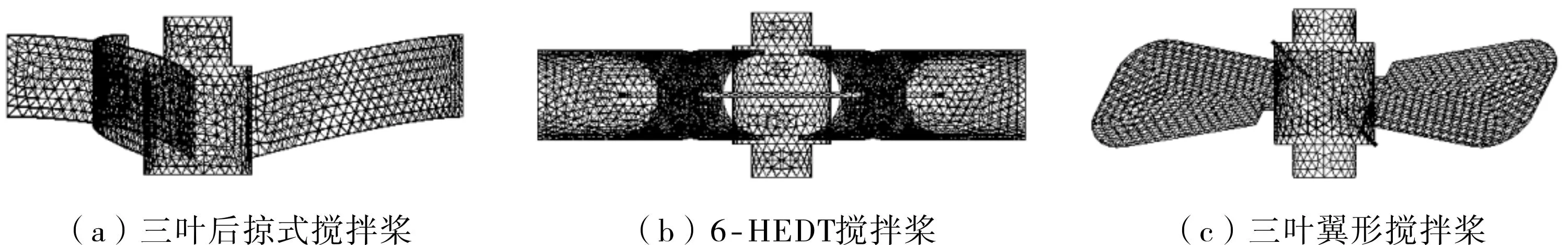

由于聚合釜结构较为复杂,故对其搅拌轴、叶片等区域进行网格加密处理[15]。聚合釜的釜内搅拌桨网格加密模型见图4。

图3 聚乙烯聚合釜模型

图4 聚合釜内搅拌桨网格模型

经网格无关性检验后,最终确定桨叶附近动区域的网格数量为120万左右,静区域的网格数量为90万左右。

计算物系液相密度为600 kg/m3,动力黏度为0.000 39 Pa·s,固体的颗粒密度为950 kg/m3,颗粒直径为50 μm。

1.3 研究内容及模拟方法

聚合釜内流场分布受多种因素的影响,采用单独改变一种因素的方法分析组合式搅拌器安装定位尺寸参数C1、C2、C3和C4对聚合釜内固-液两相流的影响。固-液两相流的流场模拟采用欧拉法,此方法具有计算量小的优点,在高浓度的固-液两相流模拟中应用较广[16-17]。

模拟过程中,采用欧拉多相流模型,设置主相为液体,离散相为固体颗粒。桨叶旋转区域和其他静

止区域采用多重参考系法(MRF)处理[18]。湍流模型采用标准模型,标准压力-速度耦合采用SEMPLE算法,一阶迎风差分格式。以监测搅拌轴扭矩的方式确定计算是否收敛,当扭矩不再变化时认为计算收敛。

2 乙烯聚合釜内固-液两相流模拟结果及分析

2.1 桨叶层参数C1影响

2.1.1轴截面分布模拟

通过改变乙烯聚合釜内组合式搅拌器的安装定位尺寸参数C1,对聚合釜内固-液两相流流场进行数值模拟。

C1为200 mm、300 mm、400 mm、500 mm时,聚合釜内轴截面液相速度矢量分布和固相颗粒体积分数分布情况分别见图5和图6。

图5 不同C1取值条件下聚合釜内轴截面液相速度矢量分布

图6 不同C1取值条件下聚合釜内轴截面固相颗粒体积分数分布

比较图5a~图5d可知,C1=200 mm时聚合釜内液相速度最大,随着C1的增大,液相速度缓慢减小。图6a~图6d一致表明,固相颗粒体积分数在聚合釜底部最大,液面附近出现明显的分液层。这些都与聚合釜内固、液两相的密度有关,已知液相(己烷)和固相(颗粒)的密度分别为600 kg/m3和950 kg/m3,在密度差作用下轻重两相趋于分离,同时在搅拌器的作用下轻重两相趋于混合,桨叶的形式和安装位置最终决定了聚乙烯颗粒在釜底出现不同程度堆积和固-液混合物在液面附近的不同程度分层。

从图6还可以知道,当C1由200 mm增加到400 mm时,最底部一层桨叶的搅拌作用明显,釜底的固相颗粒体积分数由54.1%逐渐降低到46.6%。当C1再增大时,桨叶对物料的搅拌作用范围整体上移,三叶后掠式搅拌桨对聚合釜底固体颗粒的悬浮作用逐渐减弱,釜底固体颗粒逐渐堆积,其体积分数增大到47.8%。这可以解释为,底层桨叶在C1较小时排出的浆液行程较短,其流型无法完全展开,叶轮下部区域流动较弱,随着C1的增大,底层桨叶的流型得以充分展开,形成了明显的平行流。

2.1.2分析线分布模拟

为了进一步分析聚合釜内固相颗粒的分布情况,在搅拌器附近设置轴向分析线A1,在搅拌桨与聚合釜壁面中间位置设置轴向分析线A2,在底层桨叶与第三层桨叶之间设置径向分析线L1,在第一层与第二层桨叶之间设置径向分析线L2,见图7。

为了方便研究,对聚合釜内浆液的各向速度作如下定义,由搅拌轴指向聚合釜壁面的径向速度方向为正,与组合式搅拌器的旋转方向相同的切向速度方向为正,与浆液重力加速度方向不同的轴向速度方向为正[19-20]。在此基础上对聚合釜内分析线A1、A2、L1、L2的固相颗粒体积分数分布进行数值化分析,得到的分布曲线见图8。

图7 分析线A1、A2、L1、L2位置

由图8可知,不同C1条件下,轴向上的固相颗粒体积分数分布基本一致,且其最小值均随着C1的增加而逐步向上移动。当C1=200 mm时,轴向和径向上固相颗粒体积分数波动均较大,径向上搅拌桨顶端区域固相颗粒体积分数明显高于C1为300 mm、400 mm及500 mm条件下的相颗粒体积分数,与图6中轴截面的固相颗粒体积分数分布一致。综合考虑聚合釜内最大固相颗粒体积分数及釜内轴向和径向方向上的固相颗粒体积分数分布情况,得到组合式搅拌器适宜的离底距离C1为400 mm。

2.2 桨叶层参数C2影响

2.2.1轴截面分布模拟

改变乙烯聚合釜内组合式搅拌器的安装定位尺寸参数C2,分别模拟C2为800 mm、900 mm、1 000 mm、1 100 mm时的釜内液流场特性。不同C2条件下聚合釜轴截面液相速度矢量分布和固相颗粒体积分数分布分别见图9和图10。

图8 不同C1取值条件下聚合釜内4条分析线的固相颗粒体积分数分布曲线

图9 不同 C2取值条件下聚合釜内轴截面液相速度矢量分布

图10 不同 C2取值条件下聚合釜内轴截面固相颗粒体积分数分布

由图9可知,搅拌桨之间的相互作用随着C2的增大而减弱。在顶部两搅拌桨叶轮顶端附近,浆液被旋转叶轮以一定的倾角向下甩出,撞击到聚合釜壁面时,浆液改变了运动的方向,由原先的向下射出,改为向上流动,由于叶轮的这种作用,在此区域内浆液形成了4个漩涡。

由图10可以知道,当C2从900 mm增大到1 100 mm时,两桨叶之间的相互作用逐渐减弱,合釜釜底的最大固相颗粒体积分数逐渐增大,由46.6%增大到50.7%。在搅拌轴所处的圆心区域,低固相颗粒体积分数区域逐渐增大,液面附近的清液层逐渐减小。

2.2.2分析线分布模拟

C2为800 mm、900 mm、1 000 mm、1 100 mm时,聚合釜内分析线A1、A2、L1、L2的固相颗粒体积分数分布见图11。

图11 不同C2取值条件下聚合釜内4条分析线的固相颗粒体积分数分布曲线

由图11可知,C2的改变对聚合釜内固相颗粒体积分数在轴向的分布影响很小,A1、A2两条轴向分析线上的固相颗粒体积分数分布基本一致,最小固相颗粒体积分数均出现在叶轮顶端附近并随着C2的改变而改变,但固相颗粒体积分数总体集中在0.1附近。

由图11a和图11b可知,在靠近叶轮顶端附近区域,浆液固相颗粒体积分数波动较大,在远离叶轮顶端区域,固相颗粒体积分数波动较小。由图11c和图11d可知,C2=800 mm时,径向分析线上固相颗粒体积分数明显低于C2为900 mm、1 000 mm和1 100 mm时径向分析线上固相颗粒体积分数。C2为900 mm、1 000 mm和1 100 mm时,径向分析线方向上固相颗粒体积分数均在叶轮顶端附近达到最大,固相颗粒体积分数集中在0.04~0.12。综合考虑聚合釜底最大固相颗粒体积分数及釜内轴向分析线(A1、A2)和径向方分析线(L1、L2)的固相颗粒体积分数分布情况,得到组合式搅拌器安装定位尺寸参数C2的适宜取值为900 mm。

2.3 桨叶层间距C3影响

2.3.1轴截面分布模拟

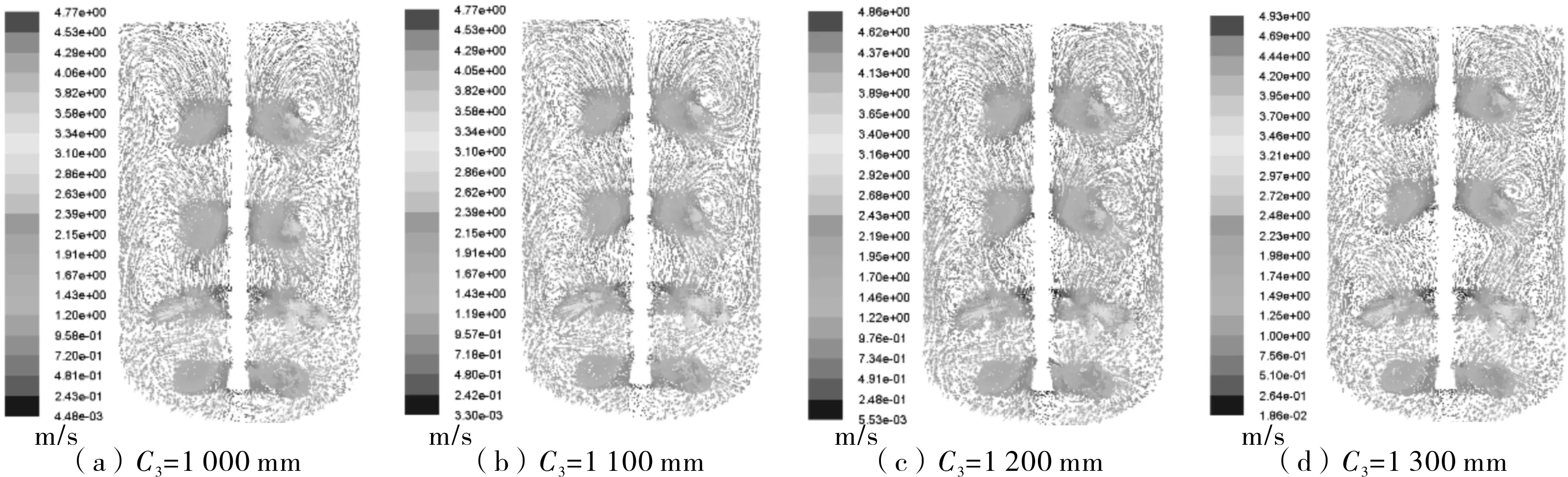

改变乙烯聚合釜内组合式搅拌器桨安装定位尺寸参数C3,分别模拟C3为1 000 mm、1 100 mm、1 200 mm、1 300 mm时的釜内液流场特性。不同搅拌桨间距C3下聚合釜轴截面液相速度矢量分布和固相颗粒体积分数分布分别见图12和图13。

图12 不同 C3取值条件下聚合釜内轴截面液相速度矢量分布

图13 不同 C3取值条件下聚合釜内轴截面固相颗粒体积分数分布

由图12可以知道,搅拌桨间距C3的改变对乙烯聚合釜内液相速度的影响很小,基本上是可以忽略不计的。由图13可知,C3=1 200 mm时聚合釜底的最大固相颗粒体积分数为46.6%,此时无论增大还是减小C3均不会使固相颗粒体积分数减小。在聚合釜顶部的2个搅拌桨叶轮顶端区域形成了4个漩涡,流体在这4个漩涡的作用下形成了良好的循环流动。聚合釜内浆液整体循环良好,未见明显的分层现象。当C3=1 200 mm时,聚合釜底的最大固相颗粒体积分数达到最小。

2.3.2分析线分布模拟

C3分别为1 000 mm、1 100 mm、1 200 mm、1 300 mm时,聚合釜内轴向分析线A1、A2的固相颗粒体积分数分布曲线见图14,径向分析线L1、L2的固相颗粒体积分数分布曲线见图15。

图14 不同 C3取值条件下聚合釜内轴向分析线的固相颗粒体积分数分布曲线

图15 不同 C3取值条件下聚合釜内径向分析线的固相颗粒体积分数分布曲线

由图14和图15可知,C3的改变对聚合釜内轴向分析线(A1、A2)和径向分析线(L1、L2)方向上的固相颗粒体积分数分布影响很小,轴向上的固相颗粒体积分数分布曲线基本一致,径向上的固相颗粒体积分数均在叶轮顶端附近达到最大。在聚合釜近壁面区域,分析线L2上的固相颗粒体积分数均大于分析线L1上的固相颗粒体积分数。当C3=1 200 mm时,分析线L2上的固相颗粒体积分数较C2为 1 000 mm、1 100 mm、1 300 mm时的固相颗粒体积分数大。

综合考虑聚合釜底最大固相颗粒体积分数及釜内轴向和径向方向上的固相颗粒体积分数分布曲线,得到组合式搅拌器安装定位尺寸参数C3的适宜取值为1 200 mm。

2.4 桨叶层间距C4影响

基于Armenante等[21]对3层DT的固-液两相流流场的研究结果,即随着搅拌器组合搅拌桨层数的增加,搅拌釜釜底固相颗粒最大体积分数不会明显改变,可以推断在固-液两相流情况下,搅拌釜底固相颗粒累积的最大体积分数主要取决于搅拌器的离底距离,因此文中不再继续分析搅拌桨安装定位尺寸参数C4的改变对聚合釜底最大固相颗粒体积分数的影响。

考虑到搅拌桨安装定位尺寸参数C4主要是为了保证聚合釜上部区域固相颗粒分布的均匀程度,结合前述组合式搅拌器安装定位尺寸参数C1、C2和C3条件下的釜内固-液流动特性模拟分析结果,确定C1=400 mm、C2=900 mm、C3=1 200 mm、C4=1 200 mm为该聚合釜组合式搅拌器的适宜安装定位尺寸。

3 结语

运用CFD软件模拟了乙烯聚合釜内组合式搅拌器安装定位尺寸参数C1、C2、C3和C4不同取值条件下釜内固-液两相流的流场特性。CFD数值模拟结果表明,①安装定位尺寸参数C1的改变对聚合釜底最大固相颗粒分布影响较大。C1=200 mm时,底桨的流型未完全展开,搅拌桨底部浆液流动较弱。随着C1的增大,聚合釜底最大固相颗粒体积分数先减小后增大,组合式搅拌器适宜的C1取值为400 mm。②随着C2的增大,聚合釜内两搅拌桨之间浆液的作用逐渐减弱。当C2=900 mm时,聚合釜底最大固相颗粒体积分数最小,轴向分析线和径向分析线上固相颗粒体积分数分布较均匀,组合式搅拌器适宜的C2取值为900 mm。③当C3=1 200 mm时,聚合釜底最大固相颗粒体积分数最小,组合式搅拌器适宜的C3取值为1 200 mm。结合文中聚合釜内流场和固相颗粒体积分数的分析结果,考虑带多层搅拌桨搅拌釜的釜底最大固相颗粒体积分数文献研究结果,确认C4=1 200 mm为适宜的搅拌桨叶层间距。