THKQ型粗细联输送系统的主要特点及实际应用

严绪东,张 恒,李宏松,丁 峰,周栋梁

(同和纺织机械制造有限公司,江苏常州 213025)

在纺织企业中,粗纱机至细纱机工序间的粗纱运输、贮存、领用是一项繁重且复杂的工作。如果生产调度或操作不当,轻则造成粗纱质量不稳定、细纱总体质量下降,重则导致细纱错号。因此,建立粗细工序间的自动化运输系统一直是纺织企业所期盼的。随着科技的发展及我国制造业科技水平的不断提升,粗细联技术日益完善,现已成为纺纱企业的福音[1]。目前,同和纺织机械制造有限公司开发的THKQ型粗细联系统已在山东一鸣纺织有限公司成功应用,成功取代了德国进口粗细联系统。该系统与同和THC2015型自动落纱粗纱机、同和TH598J集聚纺自动落纱细纱机配套使用,形成了粗细联合智能纺纱生产线。粗细联系统实现粗纱、细纱生产过程的自动化与连续化,改善了工作环境,提高生产效率和产品质量,降低劳动强度,节能降耗,节约用工,有效缓解了纺织企业实际的压力[2]。

1 粗细联输送系统的工作原理

在粗纱和细纱工序间建立一条可实现在线监控、信息采集分析、自动控制和连续输送的物流线路,具体工作流程:粗纱机自动落纱后,与粗细联输送系统进行空满管交换;空满管交换结束后,满管粗纱进入空满管库等待细纱机调用;挡车工按对应细纱机上的要纱按钮,将纱库中对应的满管粗纱送至细纱机;同时,细纱机上换下的尾纱管退至尾纱暂存库存放等待清尾纱装置处理;清尾纱装置按照规则对尾纱暂存库中的尾纱进行处理;经过清尾纱装置处理后的空纱管进入到空满管库存放,等待粗纱机需求。

2 粗细联输送系统的技术参数

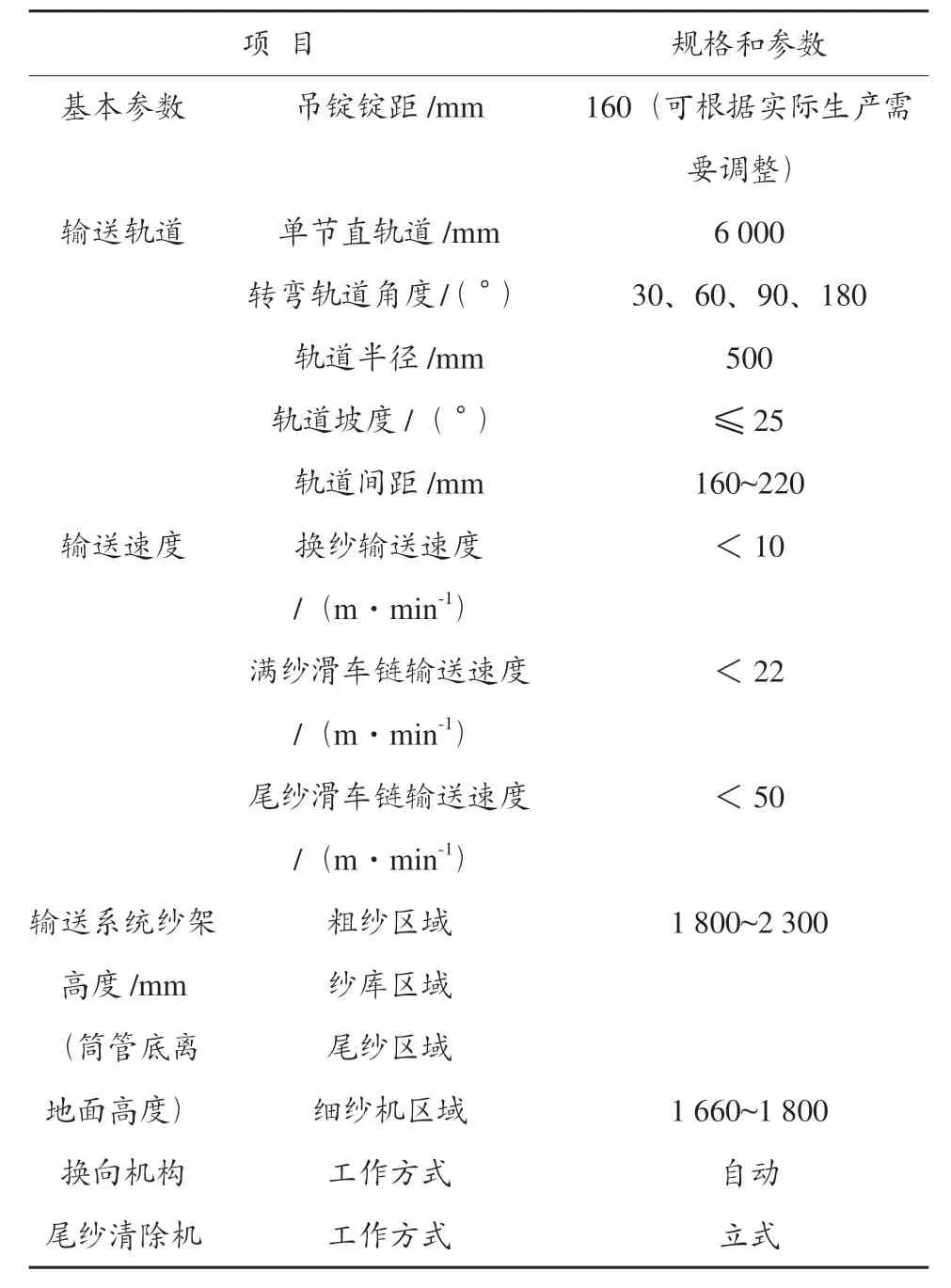

THKQ型粗细联输送系统的技术参数见表1。

表1 THKQ型粗细联输送系统的技术参数

3 粗细联输送系统的主要特点

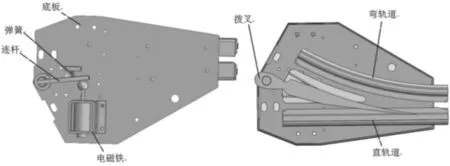

3.1 换向机构

在传统的牵引式悬挂输送系统中,由于输送线路为闭合回路的形式,载物小车仅沿单一的封闭轨道巡回运行,无需换向。但是对于粗细联输送系统而言,由于输送线路比较复杂,滑车链会出现从一条输送线路转移到另一条输送线路的情况,因此需要专门开发设计了一种换向机构,见图1。该结构由电磁铁、连杆、弹簧、底板、拨叉、弯轨道、直轨道等组成。电磁铁得电后,通过推动连杆,连杆带动拨叉旋转并压缩弹簧,实现换向;电磁电失电后,弹簧复位推动连杆,进而带动拨叉旋转实现换向。此换向机构在实际应用中效果非常好,达到了预期效果。

图1 换向机构示意图

3.2 新型清尾纱装置

新型清尾纱装置安装在尾纱库与空管库之间的轨道上,以清除从细纱机上退回的带有残纱的粗纱管,清除干净后将其送至空管库进行存放待用。新型清尾纱装置采用“单锭独立升降”,可根据需要进行组合,可同时在线清理2~12个粗纱管。图2为8锭清尾纱装置,该装置的工作流程是:滑车链进入到清尾纱装置,风机启动→行程开关开始计数至设定值时,驱动装置停止运行→尾纱电机上升取尾纱管→尾纱管取下后,尾纱电机向下运行同时作低速旋转;同时,吸嘴气缸前伸将吸嘴推至纱管表面→吸嘴在风机产生的负压作用下将尾纱管表面的尾纱吸入;吸嘴气缸复位→待尾纱电机运行至设定位置时,由低速退绕变为高速退绕,直至将尾纱管表面的纱清理干净→纱管表面清理干净后,尾纱电机运行至刷毛位置并停止运行→待其它尾纱电机都运行至刷毛位置时,尾纱电机高速旋转→约1 s后,毛刷气缸和吸嘴气缸同时前伸将纱管绒带位置的残棉吸除→尾纱电机上升将空纱管挂到滑车链上的吊锭上→驱动装置驱动滑车链继续运行,直至整根滑车链上的尾纱管全部清理干净→风机停止,清尾纱装置停止工作。

图2 新型清尾纱装置(8锭)

3.3 纱库清洁系统

粗细联输送系统中的纱库,一般情况下是集中放置在粗纱机后的导条架上方并且由多条轨道组成,这样可以充分利用空间,节约资源。但是,轨道上方积花非常严重,需要经常清理,费工费时。如果不经常清理,轨道上方的积花会飘落至棉条上,影响粗纱质量。针对这个问题,本研究中开发了一种纱库清洁系统,该系统对纱库轨道表面的飞花、粉尘等杂质进行自动清理,降低工人劳动强度,提高工作效率,见图3。

图3 纱库清洁系统

3.4 自动打包系统

清尾纱装置在对尾纱管清理的同时,会将吸入的纱条破捻,打散放入集棉箱贮存。集棉箱由吸棉风机、箱体及滤网袋组成,如图4。由于纱条被开松后棉絮呈蓬松状态,存储量小,体积大。一般情况下,清尾纱装置连续运行1个小时就需要人工清空滤网袋。如果不及时清理容易造成拥堵,从而影响清尾纱装置的正常运行,进而影响粗细输送系统的运行。将清尾纱装置与自动打包系统相连接,可以将开松后的棉絮自动吸入该系统,并经挤压后自动打包,如图5。一般情况下,一套自动打包系统可以连接4台清尾纱装置(8锭)。一个班仅需工人维护一次,极大地降低了工人的劳动强度,提高了工作效率。

图4 集棉箱

图5 自动打包系统

4 粗细联输送系统的实际应用

4.1 粗细联配套设备及布局

目前,位于山东省菏泽市郓城县的山东一鸣纺织已经建成了粗细联合智能纺纱生产线。该智能纺纱生产线全部由同和纺织机械制造有限公司提供,包含168锭的THC2015自动落纱粗纱机5台、1 744锭TH598J集聚纺自动落纱细纱机19台以及1套粗细联输送系统。5台粗纱机布置在前纺中,粗细联输送系统的纱库放在粗纱机后导条架上方。19台细纱机并排放置,间距2 300 mm,可过挡车工骑行的电动小车,清尾纱装置被安装在络筒与打包之间的辅房中。

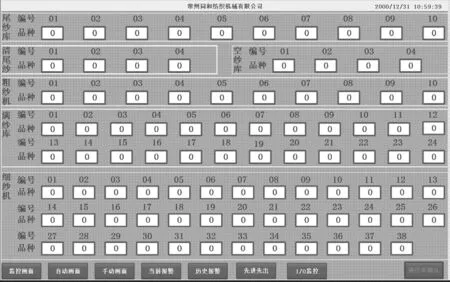

4.2 品种设定操作

粗细联输送系统可以通过人机界面设定纱库各项参数如粗纱机品种、细纱机品种、纱库品种等,实时检测粗细联输送系统运行的状态,见图6。粗细联输送系统正常运行前要进行品种设置,根据生产工艺,确定粗纱机、细纱机所纺品种,对应机台编号进行输入。一般来说,粗纱品种设置是按粗纱机台的品种进行编号,不同粗纱机的品种编号不能重复。纱库品种设置是将所有纱库中的轨道按系统设置进行编号,并按工艺要求将品种代号输入至对应的轨道编号。设定完毕后,将系统由手动状态切换至自动状态,系统开始运行。

图6 品种设定界面

4.3 新型清尾纱装置的使用

清尾纱装置用于清理细纱机返回来的尾纱管,将粗纱条打成回花并收集回用,装置如图2所示。在整个粗细联输送系统的运输过程中,清尾纱装置的效率影响着整个系统的工作效率。因此,清尾纱装置的成败决定了整个系统的成败。同和纺织机械制造有限公司生产的新型清尾纱装置(8锭)在山东一鸣纺织有限公司使用,得到了用户的一致好评。清尾纱装置的取放管率达到100%,找头率接近99%,尾纱清除率超过98%,在同行业中处于领先地位。

4.4 存在的问题及改进

从实际使用情况来看,同和纺织机械制造有限公司研发的粗细联输送系统整体运行正常,但也存在着个别问题,影响运行效率的发挥。(1)工人操作不熟练导致粗纱空满管交换因故障暂停后不能及时修复,导致系统运行效率下降;(2)粗纱在运行过程中出现车间飞花影响光电检测系统,造成滑车链走走停停,需要人工处理;(3)由于粗细联输送吊锭与粗纱管配合存在问题,有个别掉纱管的现象,导致清尾纱装置易发生故障,工人未能及时处理,导致系统运行不畅。目前,这些问题通过相关设计以及加强对操作工人的培训得到解决。

5 结语

通过粗细联输送系统在厂家的实际应用,可以近距离感受到粗细联输送系统的优势。采用粗细联输送系统可以减轻工人劳动轻度、节约用工,生产效率提高25%以上。粗细联输送系统对整个运输过程所有工艺动作进行整合处理,使工艺管理变得简单易操作,挡车工稍经培训,即可上岗操作。此外,厂家可以加强对管理人员和工人的相关培训工作,让其了解粗细联输送系统特点掌握设备操作和维护要领,此举对于实现纺纱自动化和提高纺纱质量方面发挥巨大作用。