合闸涌流对无功用断路器触头寿命影响

李建鹏,王 伟,李江龙,孟延辉,王占宁

(国网河北省电力有限公司检修分公司,河北 石家庄 050000)

0 引言

执行无功补偿用的电容器组和电抗器需要断路器频繁动作,对断路器的触头寿命有很高的要求。断路器触头包括主触头和弧触头,其中主触头承担通流的功能,弧触头起到引燃、熄灭电弧的作用。断路器分合闸过程中,弧触头受到电弧的烧蚀及机械磨损,逐渐产生质量损失及形变。严重情况下,一旦主触头通过电弧将造成断路器闪络甚至爆炸的严重事故[1-3]。

以往对无功补偿用断路器开断大电流时的触头烧蚀有很多的研究,多数研究认为质量损失率可以表征开断过程中的触头烧蚀特性,但是触头质量损失的测量需要拆卸灭弧室,电力设备运行现场不具备该条件,并且长时间停电检修影响电网的安全稳定。动态接触电阻法是在不拆卸灭弧室前提下,通过测量合闸或分闸过程中动、静触头之间的接触电阻来评估高压断路器触头烧蚀情况,并诊断其电寿命的有效方法[4-11]。

1 关合涌流引起的弧触头烧蚀

断路器在关合过程中,关合涌流电弧会造成弧触头间的烧蚀、磨损、变形,改变灭弧室内电场分布,降低弧后介质恢复特性。在瞬态恢复电压的作用下,极易发生重击穿现象,产生操作过电压,损害断路器的开断性能,严重时导致开断失败。因此,关合涌流对断路器弧触头的烧蚀是影响开断性能和电气寿命的关键因素。

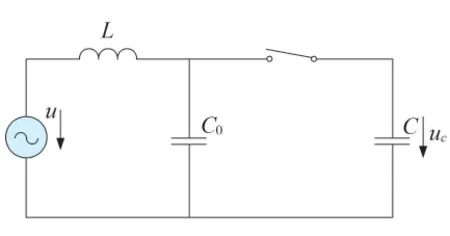

假定断路器三相触头的关合是同期的,电容器组每组的电容量也是相同的,则三相电路可按图1的单相电路来分析。

图1 单相电路

图中L 为电源电感,C0为母线及其馈线的对地电容,C 为电容器组每组的电容(C>>C0)。若电源电压u=Umsin(ωt+φ),合闸前电容C 上的残留电压为U0,则断路器关合时电容C 上的电压uc为

式中:Um为电源最大电压;ω0=。

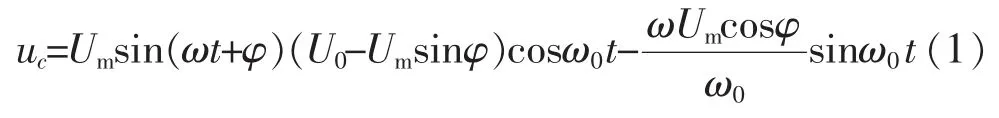

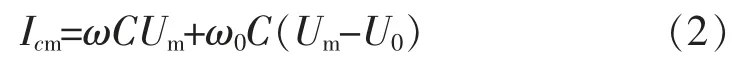

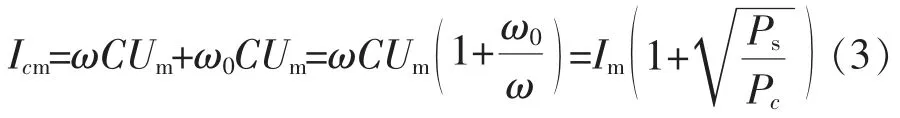

电容器中流过的电流由工频部分及高频部分组成,工频部分就是电容器中流过的稳态电流,高频部分为暂态电流。考虑最严重的情况,即工频部分最大值与高频部分最大值同时出现,则电容器中流过的涌流最大值

若U0=0,则

式中:Im为电容器中稳态电流最大值;Ps为电容器安装处母线的三相短路容量;Pc为三相电容器组的容量。电容器投入时,涌流的倍数最高可能达二十多 倍[4-5]。

断路器在频繁地操作过程中,高于额定电流数倍的涌流会烧蚀弧触头,弧触头间的机械磨损会造成弧触头质量受损及变形。触头分断后进行下一次关合,由于前次关合弧触头产生了磨损和变形,导致电场发生了畸变,使弧触头更容易预击穿,表现为燃弧时间的增加,这使得弧触头温度升高,机械磨损和变形更为严重,电场的畸变进一步增加[6-10]。弧触头的关合侵蚀是预击穿电弧烧蚀和烧蚀后的机械磨损综合作用的结果,两个过程互相影响,恶性循环,导致了弧触头的加速失效。

正常情况下,主触头长时间承受工作电流,弧触头承受电弧电流的烧蚀。当弧触头烧蚀到一定程度时,接触行程大幅度减小将导致喷口提前打开,气体吹弧能力下降,触头间电场畸变严重降低介质恢复强度。开断短路电流时,电弧将向主触头转移,主触头一旦遭受电弧电流后就会产生严重烧蚀甚至变形,导致下次合闸后导电回路接触电阻急剧增大或者合闸不到位,引起断路器在合闸后发生爆炸事故。

2 触头烧蚀引起的断路器爆炸事故

2.1 现场检查情况

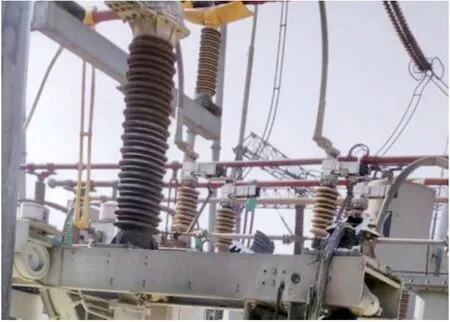

A 相瓷套爆炸,大部分碎片散布在断路器周边5 m 区域内,如图2 所示。静触头侧悬挂在母线隔离开关侧一次引线上,动触头侧通过绝缘拉杆悬挂在断路器本体槽钢上,底部吸附剂安装部位外壳破裂,如图3 所示。瓷套碎片外表面无爬电痕迹,内部釉面被高温烧黑。绝缘拉杆表面有黑色烧灼痕迹,初步检查未见到明显的爬电痕迹,灭弧室各元器件均已烧损。触指严重烧损,散落于地面,如图4 所示。B 相瓷套下部外表面受热变色,如图5 所示,断路器与电流互感器之间的接线板侧面及下部有2 处放电烧融痕迹。C 相本体检查无异常。

图2 爆炸现场

图3 吸附剂安装部位

图4 烧损的触指

图5 B 相瓷套

2.2 故障录波及视频监控显示的事故发展过程

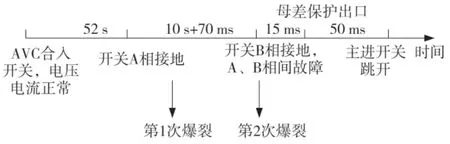

故障断路器为液压机构断路器,2007 年投运,动作次数4 480 次,运行年限12 年。故障前天气情况:阴。故障前运行方式:站内正常方式运行,该断路器由AVC 控制投入运行,合闸后录波图显示电压、电流正常。故障录波显示的事故发展过程如图6 所示。通过视频监控,可以看到断路器A 相瓷套出现2 次爆炸,第1 次爆炸部位在瓷套下部(吸附剂部位),第2 次爆炸部位在瓷套上部(灭弧室部位),2 次爆炸间隔时间约7 s。结合故障录波信息,分析断路器A 相先出现内部接地故障,持续约3 s 后瓷套下部发生爆炸,又持续约7 s 后,A、B 相间发生短路故障,A 相瓷套上部发生爆炸。

图6 故障录波显示的事故发展过程

2.3 断路器解体检查情况

对A 相断路器解体检查,发现绝缘拉杆表面碳化变成黑、灰色,上部比中下部碳化严重。受爆炸瓷套下坠作用,拉杆中下部受力弯曲,弯曲部位起层,内部各层无明显碳化痕迹,绝缘拉杆仍有较强韧性,如图7 所示。从撕扯开的断口看,绝缘拉杆内部未存在贯通的爬电痕迹。

图7 绝缘拉杆

对B 相断路器解体检查,发现本体内部各部件表面脏污严重,底部吸附剂罩内有大量金属碎屑,如图8 所示。绝缘拉杆表面局部脏污,无爬电痕迹,脏污痕迹可以被擦掉。瓷套内部脏污,但无沿面爬电痕迹。上部静触头有较严重烧蚀痕迹,下部静触头磨损严重,能看到明显凹槽,滑动触头烧损严重。导电部分叠加后,测试回路电阻为114 μΩ(标准值33±9 μΩ)。

图8 吸附剂内的金属碎屑

对C 相断路器解体检查,发现本体内部各部件表面脏污严重,底部吸附剂罩内有大量金属碎屑,如图9 所示。绝缘拉杆表面无爬电痕迹,瓷套内部脏污,但无沿面爬电痕迹。上部静触头有较严重烧蚀痕迹,下部静触头磨损严重,能看到明显凹槽。滑动触头烧损严重,其中一根触指发生变形。手动合闸后,测试回路电阻为83 μΩ(标准值33±9 μΩ)。

图9 吸附剂内的金属碎屑

2.4 爆炸原因分析

通过对事故断路器的解体检查,可以确定经过长时间运行和频繁动作后,三相触头系统存在不同程度的磨损,底部吸附剂罩内金属碎屑即为触头磨损产生。断路器A 相因触头磨损等因素造成导电回路接触不良,多次分合闸操作后接触不良情况加剧。本次事故合闸后灭弧室内导电回路迅速过热,烧熔部分金属部件,熔滴降低了吸附剂罩的防爆强度,并造成A 相内部出现接地,同时瓷套内部SF6气体因高温迅速膨胀,产生的膨胀压力超过断路器底部吸附剂罩壳体强度,造成断路器底部壳体爆炸。A 相本体第1 次爆炸后,在喷溅出的金属蒸汽作用下,A、B相间局部空气绝缘强度降低,引起相间短路故障。由于作用在A 相导电回路上的短路电流增大,气体继续膨胀,造成第2 次本体瓷套爆炸。

3 动态电阻测试对监测触头电寿命的重要意义

以前对触头电寿命的监测是记录累计开断电弧电流的能量。事实上,同一断路器在同样的外部条件下先后开断2 次同样大小的电流,其烧损程度也不可能完全相同。开断电流相差很大时,断路器触头的烧损机理也不同,烧损量相差很大。因此,用累计开断电流来判断触头烧损量是不能够正确反映触头电寿命的[11-16]。

回路电阻测量是用来评价主触头接触状态的方法,不能反映弧触头的烧蚀程度。动态电阻是近几年国际上发展起来的一种评价弧触头状态的方法,利用断路器分合动作过程中弧触头先合后分的特点,测量弧触头高速运动当中的动态接触电阻,根据动态接触电阻来评价弧触头的烧蚀程度[17-18]。实际测试中常利用断路器的分闸过程来进行。

断路器分闸动作过程中,主触头先于弧触头分开,电流从主触头转移到弧触头上。经过一段时间后,弧触头再分开。在这段时间以内,弧触头是主导电回路,这段时间为弧触头接触时间。随着弧触头烧蚀和磨损程度的不断加剧,弧触头质量损失越来越多,长度逐渐变短,弧触头接触时间也相应缩短。当弧触头缩短到一定程度后,将造成分闸过程中主触头分开后电流无法转移到弧触头上,或者合闸过程中主触头预击穿,将直接烧蚀主触头,导致断路器爆炸的严重事故[19-21]。由此可见,弧触头的接触时间与弧触头寿命密切相关。通过测量导电回路动态接触电阻的变化来获得弧触头接触时间,从而评价触头的电寿命是一种切实有效的方法。典型的分闸阶段动态电阻曲线如图10 所示,动态电阻曲线分为2 个阶段,主触头接触阶段和弧触头接触阶段。2 个阶段之间有一明显的分离点,这是由于回路电流从主触头转移到弧触头时接触电阻发生变化所致。通过实测的动态电阻曲线和典型曲线对比,可以表征触头烧蚀程度。

图10 典型分闸阶段动态电阻曲线

4 结语

无功用断路器关合涌流会造成严重的弧触头烧蚀,弧触头的烧蚀、磨损、变形累积到一定程度后导致主触头通过电弧电流而受损,进而造成断路器闪络甚至爆炸的事故。动态接触电阻测试是诊断触头电寿命的有效方法,在检修工作中增加动态接触电阻测试的工作,及时发现触头系统的隐患,有效提高无功用断路器的运行维护水平。