300 MW“W”火焰锅炉灵活性运行技术研究

张树同,刘启亮

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引言

电网风电、光伏发电等新能源装机所占比重越来越大,社会用电量增速持续放缓,电网峰谷负荷差值日益增大,加之新能源装机参与电网调峰的局限性,这就要求并网的火电机组平抑规模化光伏、风电大幅度波动[1],促进其电能消纳中扮演灵活性角色。然而,对于现役的“W”型火焰锅炉,普遍存在低负荷稳燃能力差、调峰调频能力不足、部分自动设置及设备系统运行灵活性不足的问题,严重降低了参与竞价上网、深度调峰的能力。因此,分析300 MW“W”火焰锅炉灵活性运行技术,优化控制参数及相关设备系统运行方式,完善现有保护设置和控制回路[2],对提升“W”火焰锅炉灵活性运行能力具有十分重要的意义。

1 锅炉概况

国家能源菏泽发电公司二期工程2×300 MW 机组,配备了英国Mitsui Babcock 公司生产的单汽包、单炉膛、平衡通风、一次中间再热、燃煤、半露天式布置、再热器温度热风注射控制、亚临界参数的“W”型自然循环锅炉(简称3 号炉、4 号炉)。锅炉燃烧系统由制粉及动态粗粉分离装置、旋风子浓淡分离装置、燃烧器及喷口、烟风系统及辅机、炉膛及燃烧室等组成。炉膛四周敷设569 m2卫燃带。狭缝式燃烧器分组布置在锅炉前后墙炉拱上,三次风从前后墙下部引入,强化炉膛空气分级燃烧的效果,分级燃烧降低NOx的生成。炉膛前后两侧炉拱处各布置了3 组直流垂直下射狭缝式燃烧器,每组燃烧器由4 只浓煤粉主喷口、4 只淡粉乏气喷口、8 只二次风喷口组成,如图1 所示。

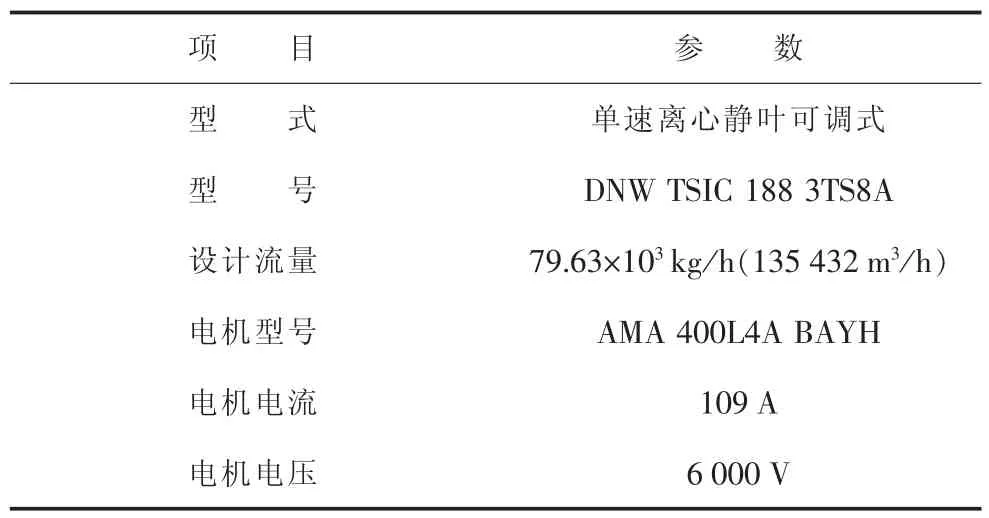

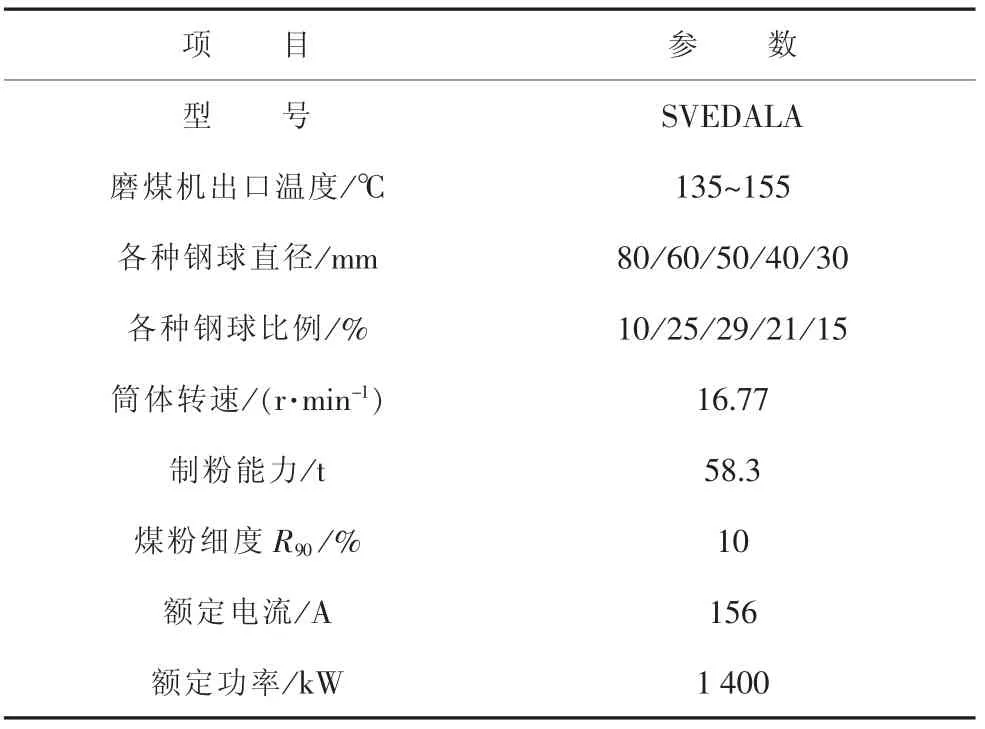

锅炉配备正压直吹式制粉系统,由2 台密封风机、2 台离心式一次风机(技术参数如表1 所示)、3台双进双出磨煤机(技术参数如表2 所示)、6 台皮带式给煤机组成。3 台磨煤机的制粉能力为锅炉MCR时所需煤量的120%。通过调整一次风机入口静叶和一次风机变频器转速来满足系统对一次风量的需求;制粉系统配备有动态粗粉分离器,可实时在线调整粗粉分离器煤粉细度。

图1 炉膛喷燃器布置

表1 一次风机及电机主要技术参数

表2 磨煤机主要技术参数

机组均安装SCR 脱硝装置,分别采用石灰石—石膏湿法脱硫装置和湿式电除尘器脱除SO2和烟尘。SCR 反应区温度要求在310~420 ℃。超过此温度范围,随反应温度提高,温度继续升高会使NH3氧化而使脱硝率下降;反应温度过低,烟气脱硝反应不充分,易产生NH3的逃逸[3]。

2 锅炉运行现况

机组正常工况下,负荷调节范围180~300 MW,2 台一次风机,3 台磨煤机全部运行,机组投入AGC,AGC 工况下负荷变化率6 MW/min,负荷升降时段通过降低料位和调整一次风机静叶来满足燃烧需要,满足AGC 投入条件。此种运行方式已经不能满足当前电网对火电机组快速变负荷能力、快速启停能力、深度调峰能力的要求,在AGC 工况下,锅炉频繁出现超压、超温、汽包水位波动;AGC 指令低时负荷降不下来,AGC 指令高时负荷高不上去的现象。机组参与深度调峰能力弱,深度调峰期间锅炉稳燃能力差、脱硝及空预器系统运行温度趋近边缘值工况恶化,低负荷阶段设备超富裕出力运行,造成机组低负荷阶段厂用电率升高等问题。

3 锅炉灵活性运行优化

3.1 磨煤机热一次风挡板灵活性控制方式优化

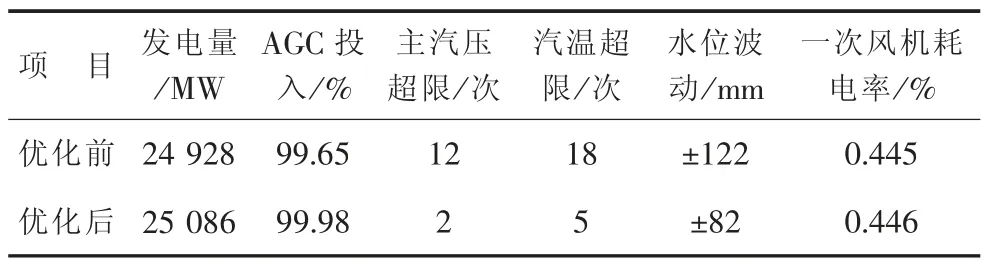

原一次风系统为满足锅炉燃烧需要以通过变频器调整一次风机转速为主,一次风机入口静叶调整为辅,磨煤机热风挡板在全开位置,冷风挡板根据磨煤机出口温度投自动调节,这种运行方式,对于风机节能具有一定的作用,但对于机组的调整严重不利,尤其是在电网要求快速升降负荷时,往往造成锅炉主汽压超压或者主汽压下滑速率较快,给锅炉汽温、水位等参数调整带来困难,致使机组AGC 频繁解除而受到电网“两个细则”(《发电机组并网运行管理细则》《发电机组辅助服务管理细则》)的考核。综合考虑一次风机经济运行和机组AGC 状态下自动调节的投入率,现将A、C 磨煤机热一次风挡板纳入自动调节即:一次风母管压力低时A、C 磨煤机热一次风挡板(如图2 所示)按照一定函数比例开度在30%~100%间自动调节,保留B磨煤机热风挡板在全开位置,以确保在深度调节过程中锅炉燃烧的稳定性。经过一段时间的摸索和灵活性优化后,机组参数运行趋于稳定,自动调节性能及AGC 投入率有了大幅度提高,运行人员手动干预次数减少,如表3 所示。

图2 锅炉一次风系统

表3 磨煤机热一次风挡板灵活性优化前后参数对比

3.2 磨煤机运行方式灵活性优化

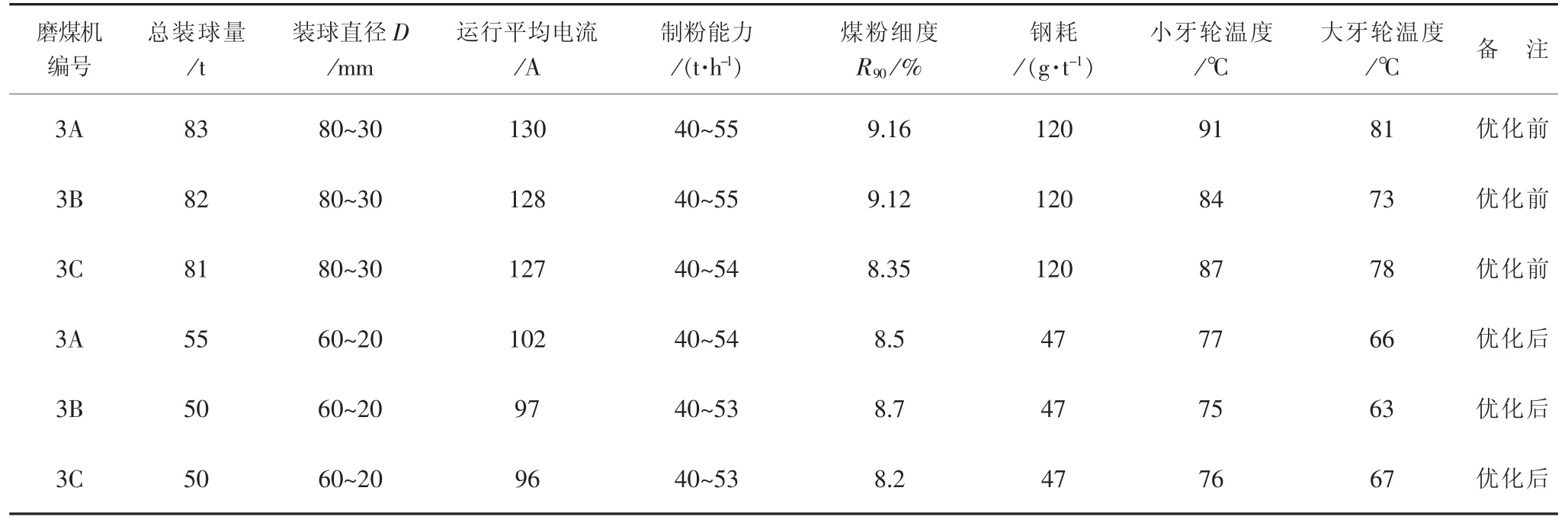

由于双进双出钢球磨煤机耗能较高,对于日趋激烈竞争的上网环境,探索磨煤机运行方式的灵活性、经济性也是大势所趋。既要保证制粉系统的经济运行,又要满足电网对机组响应负荷的需求。在机组正常运行中,根据煤质、负荷状况、AGC 投入等因素采用了每台炉2 台磨、3 台磨或者2 炉5 磨灵活性方式运行。当机组AGC 投负荷跟踪模式即“O 模式”,若可预见的负荷曲线长时间较低(2 h 以上),负荷在230 MW 以下,煤质较好,应停运1 台磨,保持2 台磨煤机运行。当机组AGC 投正常模式即“R 模式”运行时,机组负荷连续在230 MW 负荷左右运行时,煤质较好,维持较高的主汽压力,停运1 台磨煤机备用,停运的磨煤机除热风隔断门关闭外,其余挡板在开启位置,以做到备用磨煤机启停迅速,以免影响机组负荷被省调考核。另外,对磨煤机钢球装载进行了灵活性调整,通过磨煤机钢球级配装载优化调整试验,摸索确定磨煤机最佳钢球装载量[4],维持磨煤机在经济电流下运行,保持了磨煤机最经济出力运行(如表4 所示)。

表4 钢球装载优化前后磨煤机运行参数对比

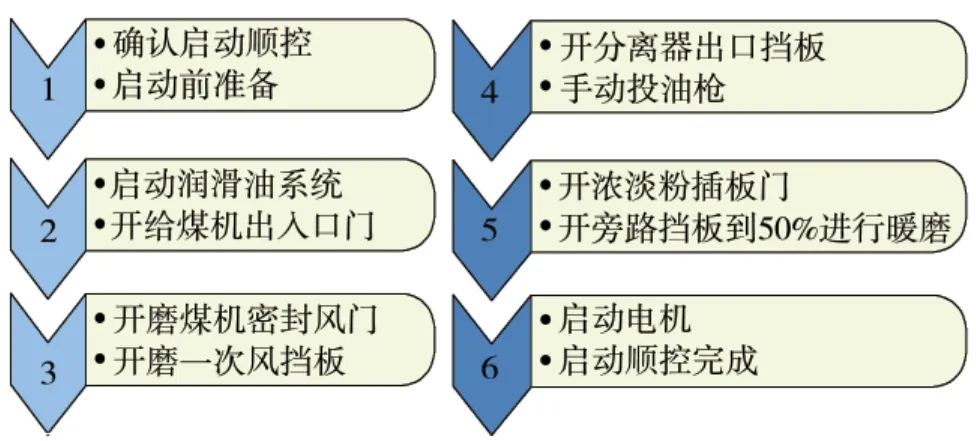

3.3 磨煤机启停步骤灵活性优化

磨组启动一般是通过顺控程序启动,顺控程序如图3 所示,顺控启动磨组需要较长的启动时间,大量消耗启动燃油及延滞对负荷的响应,尤其是经常频繁出现阀门、挡板开启不正常,甚至出现打不开关不上的情形,这就更加延长了磨组的启动时间,影响机组并网及带负荷能力,不但浪费了燃油、损失了电量,甚至还要面临电网调度部门下发的考核。因此,研究300 MW“W”型火焰锅炉磨组启停操作优化,分析影响制粉系统运行出力和威胁制粉系统运行安全性的因素并提出了磨煤机启停灵活性运行优化措施,简化手动启动磨组程序,在一定程度上能大大降低制粉单耗、降低厂用电率,实现磨组安全经济运行。

图3 磨煤机原启动顺控程序

锅炉运行工况满足停磨条件后,根据燃烧情况及机务消缺要求,确定所停磨组编号后,迅速将磨煤机热风挡板关闭、冷风挡板全开、给煤机给煤量尽快减至0,将磨煤机内煤粉抽空15 min 以上,根据磨煤机电机电流、一次风流量、锅炉氧量等参数判定煤粉抽空后,将该磨拉掉停备。停磨前,可以将磨煤机浓淡粉门、粗粉分离器出口挡板、给煤机出入口插板门联锁切至“挂起”状态,停磨后除磨煤机一次风隔离挡板门、磨煤机入口冷热一次风门在关闭状态外,其他挡板插板门应在全开或者全开“挂起”状态,完全满足快速启磨条件。

3.4 低负荷锅炉稳燃能力优化

由于“W”火焰锅炉设计煤种为无烟煤与烟煤的混煤,加上日常再掺烧一系列劣质煤种,因此低负荷稳燃及低负荷投油抢助燃问题尤为突出,除需针对目标机组制粉系统低负荷可靠性、煤种及煤粉细度、底部风挡板开度或投油助燃等制定可行性操作方案外,关注机组间冷再抽汽供工业蒸汽方式,更有利于增加锅炉热出力,提升机组低负荷稳燃能力,减少锅炉低负荷燃烧过程中因煤粉浓度过低、煤粉分配不均匀度急剧恶化导致火检保护动作的可能性。

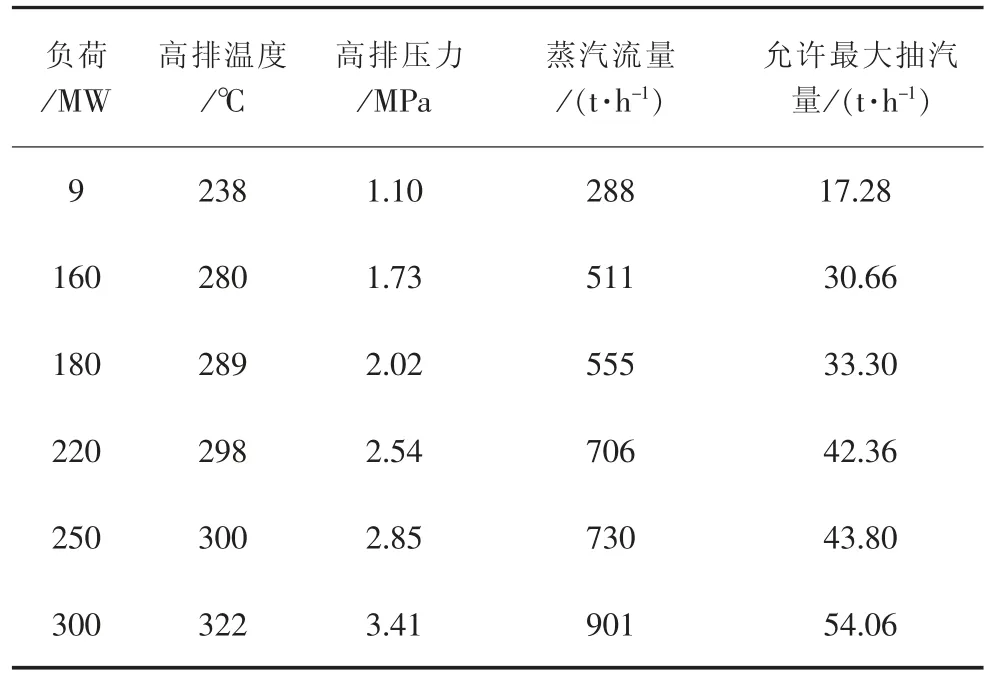

表5 “W”型火焰锅炉灵活运行典型工况下的外供蒸汽抽汽参数

根据锅炉厂家技术参数及相关工程经验,综合考虑抽汽量对高中压缸推力轴承、高中压动叶强度及汽轮机本体影响,此“W”火焰锅炉允许最大抽汽量一般为锅炉蒸汽流量的6%,其抽汽参数如表5 所示,这对于频繁参加调峰至160 MW 的“W”火焰锅炉,相当于多增加了近10 MW 的锅炉出力,同时抽汽能进一步提升锅炉再热蒸汽汽温,减少主再热蒸汽度偏差。外供工业蒸汽参数要求为压力1.2 MPa,温度250 ℃,利用现有系统联络(如图4 所示),通过外供工业蒸汽联箱调整,即使在深度调峰至9 MW情况下,仍能满足外供蒸汽需要。

所以,机组在参加深度调峰时,灵活利用现有设备及系统联络,实时调整各机组冷再抽汽量,在一定程度上能大大提高锅炉出力,增强锅炉稳燃能力,减少“W”火焰锅炉参与深度调峰时的稳燃用油量,提升了机组参与深度调峰的安全性、经济性。

图4 W 火焰锅炉机组外供工业蒸汽

3.5 宽工况脱硝系统灵活性运行优化

锅炉配套SCR 系统设计的正常最低运行温度是310 ℃,若催化剂长期在规定的温度值以下运行,将会导致催化剂中毒,影响催化剂的活性及反应效率,导致脱硝系统运行效率及经济性下降,实际运行过程中,在机组负荷低于160 MW 时,优化运行前脱硝系统烟气入口温度见表6,SCR 入口烟气温度低于或者接近了最低运行温度,给锅炉达标排放带来了严重威胁[3]。

表6 SCR 反应器入口烟温统计

在现有技术条件下,通过优化暖风器运行方式、调整磨煤机动态粗粉分离器等一系列措施,尽量提高低负荷燃烧时SCR 反应器入口烟温。首先,当机组参与深度调峰时,投入送风机暖风器,提高送风温度至40 ℃,从而提高进入炉膛内的一次风、二次风的风温,减少对锅炉内烟气温度的削弱,在一定程度上提高了锅炉省煤器后即SCR 反应器入口烟温;其次是通过调整动态分离器,适当增大煤粉燃烧细度,随着煤粉细度的提高,煤粉颗粒的气流跟随性能增强,煤粉颗粒自身的下冲惯性力减弱,再适当配合锅炉底部风开度调整,使得炉膛火焰中心上移,以便提高SCR 反应器入口烟温。最后,低负荷时适当降低一次风压,减少火焰下冲深度,提升炉膛火焰中心高度,提高空预器后烟温,以适应脱硝系统对烟温的要求。通过灵活运行优化,锅炉脱硝系统运行工况宽度得以提升,由表6 可以看出,即使宽深度调峰至9 MW(目前这种工况调峰运行时间一般在10 min 左右,电网即要求结束调峰),烟温在300 ℃左右,脱硝系统仍可短时运行,不至于因机组烟气排放不达标而被迫停机造成损失。

3.6 锅炉启停过程灵活性优化

随着机组参与调峰的频次逐渐增多,机组正常启停也趋于频繁,为节约机组启动成本,提升机组调峰的经济效益,本单元机组将2 台热一次风进行了联络优化,2 台锅炉热一次风母管利用机组检修窗口建立连接(如图5 所示),通过邻炉热风连接系统,充分利用热风联络系统中调节门调节作用,根据锅炉相关参数,灵活实时调节热一次风量,实现对锅炉启动过程中的各部温升速率的精准控制,譬如可以控制对磨煤机暖磨速度,减少磨煤机空转时间,降低磨煤机制粉单耗,减少一次风机高富裕出力运行时间;再者邻炉热风连接系统利于空气预热器的寿命健康管理,可以使空气预热器的温度逐渐升高或降低,防止空气预热器温度骤升骤降影响空预器寿命;最后锅炉启动后通过热一次风联络调节门逐步关小,实现邻炉一次热风平稳切至本炉一次热风。热一次风系统运行优化后,可大大降低点火启动用油,降低一次风单耗,缩短机组启动并网带负荷时间,提升了机组参与电网启停调峰的经济性。

图5 单元制机组锅炉热一次风系统联络示意图

4 结语

通过对“W”火焰锅炉相关系统分析,对磨煤机热一次风挡板控制方式、磨煤机运行方式及机组低负荷脱硝系统宽工况运行及相关系统实施灵活性运行方式探索,“W”火焰锅炉参与电网深度调峰灵活运行的能力有了更进一步的提升,机组在160 MW以上负荷全程投协调控制的能力得到大大提升,人为干预相关调节及自动的频次逐步下降,机组负荷可变速率可以提高到2.33%/min 以上,机组AGC 投入合格率达到100%。当然,“W”火焰锅炉机组运行灵活性提高的同时,不可避免地对机组运行经济性和设备寿命产生一定的影响。经济性方面的影响可以通过《华北区域并网发电厂辅助服务管理实施细则》 及《华北区域并网发电厂辅助服务管理实施细则》等相关政策补贴进行评估,但对设备寿命的健康管理短期内无法进行评估[5]。尤其是在机组参与宽深度调峰调频时,锅炉岛、汽机岛相关系统变工况幅度大,系统工艺参数严重偏离各种设备的额定设计工况范围,在快速动态调节过程中产生的压力、温度及流量的变工况参数及其波动幅度等都对各种设备寿命及健康管理存在不利影响。