某气田含硫天然气脱硫工艺探讨

孙艳萍

摘要:为了研究某气田含硫天然气脱硫工艺并在工艺结合脱硫裁体的范畴下展开相应工作,为天然气的净化提供建设性意见。文章基于某真实工厂生产运行实际,在基于笔者多年工作经验前提下展开相关研究工作,为天然气的净化提供建设性意见。

关键词:硫化氢;酸性气体;脱硫工艺

中图分类号:TQ113.26+4.1

文献标识码:A

文章编号:1001-5922(2019)08-0050-03

随着社会的进步与一次能源需求的不断增加。石油与天然气的勘探、開发、加工与利用正在以产业链的形势不断完善。当前在天然气板块以页岩气、煤层气为代表的非常规能源正随着水平井、体积压裂等工艺技术的发展而不断的开发。天然气在漫长的地质历史孕育发展过程中往往富含其他伴生气体,具相关研究,以二氧化碳、二氧化硫、硫化氢等酸性和有毒气体为代表的伴生产品往往以不同含量存在与天然气藏之中。如若开发过程中的防护和后续加工过程中的脱除不利会导致人员中毒、设备腐蚀等危害,严重影响生产生活[1]。

天然气净化提纯技术依据原料气组分和终端要求的不同在有限成本预算前提下根据工区现场部署位置实际情况大体上可以进行物理吸收法、化学吸收法和氧化法三种形式的工艺装置选择。根据相关文献可知,所谓物理吸收脱除工艺通用是运用压力容器在待压环境下通过塔盘的分散喷淋将有机溶剂进行一定温度和流量下的控制与原料气充分接触后脱除硫化氢、二氧化硫等有害气体,然后通过再生装置减压释放出富液中的有害气体,放火炬做无害化处理后得到贫液,循环利用有机吸收剂,例如运用较为广泛的热砷碱法。氧化法工艺相对较为复杂,其主要机理为运用碱性溶液吸收剂配合一定比例的载氧体催化剂,进行可控化学氧化反应,将二氧化硫、硫化氢中的硫元素进行氧化析出生成单质硫。该方法成本较高,已经运用的有改良ADA法和栲胶法[2-3]。

天然气的开发和利用充要前提为净化,而不同的原料气组分和产品需要选择不同的天然气脱硫工艺。在此本文基于笔者多年工作经验,以某气田真实情况下天然气脱硫情况为研究基础,录取相应工艺参数。以除硫剂研发为关键讨论细节,在工艺结合脱硫载体的范畴下展开相应工作,为天然气的净化提供建设性意见。

1 工程简介

在此以某西北大型气田为研究框架,选择该地1#、2#天然气净化厂(设计规模1000万方/天;375万方/天)为研究对象。待净化原料气组分方面,现根据先期测试结果总结所研天然气田酸性气特征如下:①二氧化碳关键数据含量表征>6%,相应硫化氢含量<0.1%;②另外二氧化碳/硫化氢相对比例通常在80-160左右;③有机硫化物相对含量有限,且采出气低温梯度低,全年平均温度为3-18℃。现以川渝气组分为例做对比评测数据如表1所示。

在已有天然气净化厂现有工艺设备运行情况基础上首先进行川渝气针对性脱硫工艺特点汇总。长寿天然气净化厂因为井口气二氧化硫含量较低,且二氧化碳/硫化氢比值较大(大于5),所以选择了可以再生利用并易于维护的溶液脱除法。在前期可研和相关实验环节,因为其二氧化碳/硫化氢比高至10.3所以在溶液配方优选上适当提高预算,选择了质量较好的CT8-5、再者重庆的另外一家净化厂因为原料气硫化氢过高而优选MDEA-环丁沨溶液进行循环工作。由此可见不同原料气组分前提下的同种工艺,不同脱硫剂优选和细则操作对脱除结果和系统运行效率的重要性。

所研气田天然气净化厂当前运行平稳,历史上曾对吸收塔塔盘进行过改造,适当增加踏板数模,其他工艺细节与川渝气长寿厂类似,相关MDEA溶液配比也变化不大。当前所研工厂存在设备老化动设备事故频发问题,所以必须进行预先性思考,在脱硫剂环节进行微调并适应于当前流程工业整体运行工况。

2 调整复合型脱硫、脱碳剂

脱硫剂的优选需要根据处理量及原料气组分,在成本可控,工艺设备允许的前提下进行。当前较为通用的MDEA配方溶液能根据不同工况下的净化程度进行调配并结合相应的过滤器和塔温进行再生,在配方上其系列产品都是以MDEA为主溶液在配合不同类别和含量的缓蚀剂和活化剂等,根据操作参数的不同相应工艺能有效脱除硫化氢和二氧化碳甚至有机硫化物等杂质。例如DOW化工的Gas/Spec工艺及其UnionCarbide公司推出的Ucarsol脱除工艺。国内相关公司在吸取国外经验后也相继推出了CT8-5/9(西南油气田分公司研究院)溶液为代表的配套工艺[4]。

在提高活化MDEA溶液脱除效率方面需要注意如下使用原则:①适应于大量含有二氧化碳的混合气体中脱除少量的硫化氢及全部二氧化碳。或者在二氧化碳,硫化氢比例较高的气体混合物中脱除净化二氧化碳气体。②适应于硫化氢含量较少的气体,且二氧化碳,硫化氢比例较高的混合物进行深度完全性二氧化碳脱除。

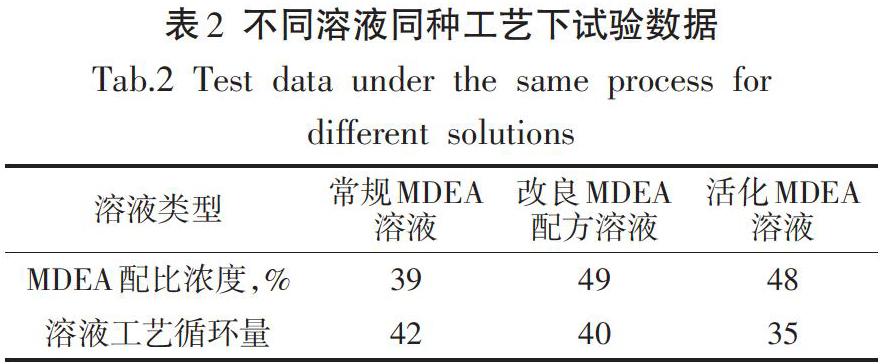

取所研工厂某生产数据可知,生产工艺前提:原料气硫化氢含量0.051%,二氧化碳含量5.05%。要求脱硫脱碳装置最终净化气中硫化氢含量低于20mg/m3。二氧化碳低于3%,在当前工艺前提下我们进行了不同配方的MEDA溶液循环测试,并得出相应数据,如表2所示。

由以上实验可知,运用活化后的MDEA溶液进行相关净化工艺生产能得到更好效果。相比采用改良配方的MDEA溶液溶液优势率达10%。所以在当前装置工艺负荷下进行溶液配方的保持而进行工艺参数的调节会对整体脱硫工艺产生较好的影响。

3 强化系统温度监控与调整

根据先期实验可知,MDEA溶液的净化反应为放热。会带动系统温度升高。而随着塔内不同温度点的分布情况可知,不同含量的硫化氢和二氧化碳净化环境下的进塔介质温度和流率控制不当会诱发流程工业系统事故。所以需要进行相应的温度测点密集监控和调整。

不同相态的物质在热流温度分配上通常取决与多股热流的的热容量FLCP,L和FvCp,V的相对大小比值。其中代号表述为:液体流率(吸收净化液)FL,气体流率(带脱天然气)Fv,,后缀Cp,L和Cp,V分别代表液体、气体的比热容。生产过程中如若吸收塔顶的FLCp,L大于FvCp,V相应气体介质的热量会向液体传递。以至于工艺结果得到吸收塔出气温度接近与进液温度,该种情形下的放热能有效提高溶液温度有利于整体工艺运行。但是在塔底相关的温度会因为液体温度加热度过低而照成热量散失性回塔。导致不同测点温度不均衡。

根据所研工厂实际,当前MDEA溶液循环量为135m3/h,根据相关模拟核算其FLCp,L比FvCp,V为1.4,在根据现场化验结果可知,相关的MEDA脱除反应速度中,硫化氢远快于二氧化碳。所以如若原料气中的硫化氢比重比二氧化碳高則塔中温度最高测点往往会显示在塔底位置,如若出现相反位置就会出现在塔顶位置。当工艺条件稳定时塔内温度测点最高值会随着工艺条件的变化而相应的上移。所以密集而适度的温度测点监控能及时反应当前工艺条件下的反应激烈程度,从而得到最终的优化调整方案。

基于以上温度控制监控数据综合表征可知,运用MDEA法进行脱硫净化时相应的酸性气体净化反应速率需要适当控制。在液体洗涤气体的同时保持一定的接触时间和反应实际并在能耗最优的前提下综合脱除硫化氢、二氧化碳。基于动力选择性原则和相应化学反应机理,所研工厂的生产调控需要进行MDEA溶液吸收净化效率的提升。在此所研工厂进行了吸收塔塔板的改造,以充分散化吸收液,增加吸收液泄流时间以达到与天然气充分接触的时间,并提高二氧化碳吸收效率,在者进行一定程度的反应温度提升是保证吸收程度最优的前提条件之一。

4 升级循环系统强化腐蚀监护

根据通用操作及工艺设置原理可知,脱碳系统吸收塔常采用高压吸收低压再生工艺。所研工艺吸收塔压力高达5MPa而再生塔通常在常压下进行工作,所以工艺系统的联锁装置不能出丝毫差错,严格防范高压串低压等恶性事故的发生。在此相应的工艺循环装置设置有一级或多级增压泵装置。运用相应提升装置能充分将热贫液中的热量进行换热器流道循环并达到热交换目的,在强制换热的机理想通过相应的总传热系数进行贫/富液热流调校,在节能减排的基础上充分运用溶液的两极串联加压流程以达到换热、冷却、分流和在循环利用的流程工业目的。但相对与撬装设备,需要实现泵体科学性选型。在保持溶液粘度一定的同时合理进行扬程设置,在保证循环量和调控范围上达到节能和节约一次投资问题。在此根据所研工程实际,在此升级循环系统,将原有电机升级为lOkV高压电机,并配备变频系统进行节能处理。在操作和维护方面进行综合考量。保持稳定性。

循环量加大必将会带来泵体功耗增大。如若控制不力会带来机泵气蚀和相应腐蚀工艺管道的腐蚀问题。所以运用相关的脱硫剂配比和合适的循环量控制能有效进行腐蚀程度控制,再者需要进行腐蚀情况的监护,防止各种因素的腐蚀发生。在此根据美国Ha-nover公司经验,由于相关的钢材和腐蚀作用机理研究,如若酸气二氧化碳含量大于90%时会诱发腐蚀,但如若吸收塔温度控制在1OO℃时并合理调配溶液循环量能有效遏制腐蚀的发生,在此本厂工艺设置为120℃工艺指标以充分规避腐蚀现象。

5 结语

脱硫工艺的优选需要考虑原料气组分、操作工艺和成本投资等多重指标在充分核算酸气负荷和溶液浓度后进行动态调整。并定期进行腐蚀、脱除净化效果的评估与检测全面确保工艺设备的正常投用、稳定生产和后续安全维护。根据所研工厂可知,当前工厂以运行数十年,存在设备设施“低、老、坏”问题。所以后续需要定期做好溶液匹配性验证,在调整复合型脱硫、脱碳剂、强化系统温度监控与调整和升级循环系统强化腐蚀监护等多方面系统性进行工艺调整,在成本可控前提下综合优化最终脱硫净化效果,全面提高净化气气质。

参考文献

[1]何玲,高含硫天然气脱硫脱碳技术研究进展[J].化学工程师,2018,32(04):62-66+61.

[2]张贤晓,某含硫气井MDEA脱硫工艺参数优化分析[J].新疆石油天然气,2017,13(03):77-80+5-6.

[3]吕卓强,含硫天然气脱硫工艺的选择[J].齐鲁石油化工,2015,43(04):329-332.

[4]李劲,雷萌,唐浠,对中低含硫天然气脱硫技术的认识[J].石油与天然气化工,2013,42(03):227-233.