双氧水系铜刻蚀液各向异性刻蚀机理和方法研究进展

邢攸美,李潇逸,高立江,李 欢,倪芸岚,王小眉,胡 涛

(杭州格林达电子材料股份有限公司,浙江 杭州 310000)

1 概述

1.1 高精细集成电路的发展

自采用二进制控制方式设计的逻辑电路由贝尔实验室发明的晶体管 (Transistor)得以实现后,人类在电路领域的应用研究的集成度在所认知的时间范围内都以几何级数在不断增加。在大规模应用的晶体管电路中,场效应管(Field Effect Transistor,以下简称FET)以其依靠电场控制导电沟道形状,从而控制半导体材料中某种类型载流子的沟道的导电性的特点,加之较其他晶体管类型,其控制的准确性较高,制造的难度较低,所以在最大范围内展开了应用。

在场效应管应用最为广泛的芯片制程和显示制程中,以金属氧化物半导体场效应管(Metaloxide-semiconductorfield-effect transistor,以下简称MOSFET)的应用最为广泛。最简单的MOSFET结构包括源极(S)、漏极(D)、栅极(G)和基极(Bulk或是Body),其原理为通过控制栅极的电压来控制基极中的电子沟道,从而控制源极和漏极之间是否导通。

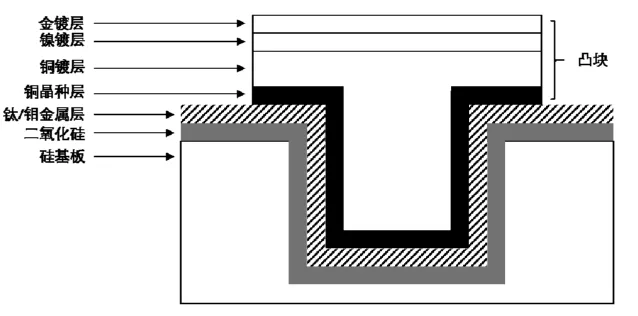

铜作为一种高导电性的材料,在长期发展的集成电路制程中都被选为关键部位的控制材料,铜凸块通常作为开关控制材料在MOSFET中起到导电性控制的作用 (典型的铜凸块如图1所示)。

图1 典型的集成电路设计中MOSFET层的铜凸块

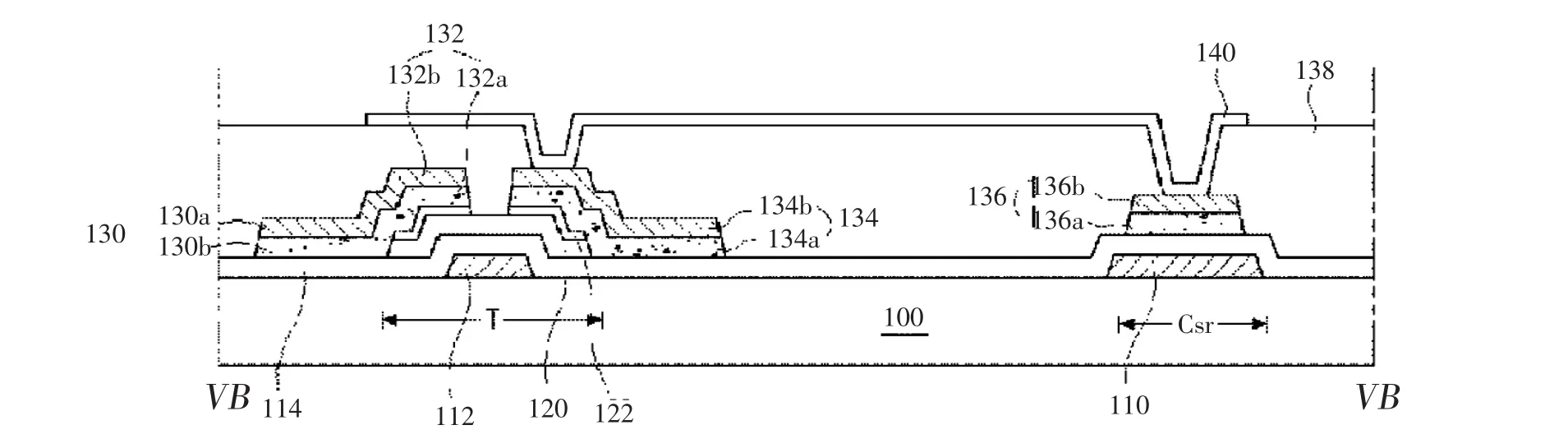

另一方面,随着集成电路的集成度不断增加,其单位面积上需要容纳的FET的数量呈几何级数增加,因此就要求所用作控制的线路线宽不断降低。芯片制程首先开发出了薄膜晶体管(Thin Film Transistor,以下简称 TFT)的形式(如图2所示[1]),以适应更大规模的集成电路在更小的范围内实现其功能。随后,随着液晶显示(Liquid Crystal Display,以下简称LCD)借鉴芯片集成电路的控制机理得以迅速发展,TFT控制开关在更大范围内得到了应用。

图2 典型的TFT控制器的结构[1]

当显示领域向着更高的显示分辨率(Pixels Per Inch,以下简称PPI)和更大尺寸的显示规模发展时,尤其是有机发光二极管显示(Organic Light Emitting Diode Display,以下简称 OLED),需要在单一平面上获得毫秒级的控制响应速度与超大规模集成电路的整体协同控制,这就要求作为TFT的金属材料具有极高的电子传输效率和稳定性。铜再一次获得了更为广泛的应用。

1.2 超精细铜电路的制程工艺

当控制电路的线宽小于一定尺寸 (如20μm或以下),集成电路产线上通常会采用光刻工艺[2]进行生产。光刻工艺包括清洗-成膜-曝光-显影-刻蚀-剥离-检查等多道工序,其中刻蚀工艺包括干法刻蚀和湿法刻蚀。在通常情况下,干法刻蚀为通过等离子体条件下的特种气体在微小范围内进行离子化处理形成相关图形;而湿法刻蚀为通过将金属或氧化物膜层与化学药剂接触,通过化学反应除去未被保护的部分,形成集成电路图案。

铜在进行成膜工艺时,在沉积和退火的过程中能够形成致密的晶体结构。该结构由于在干法刻蚀过程中不易于进行刻蚀,同时容易产生界面残留从而导致产品不良,当前生产工艺中多采用湿法刻蚀过程进行处理。然而湿法刻蚀由于存在大面积同时刻蚀,不同的物质结构的界面之间,不同的刻蚀阶段,不同的反应过程都将导致刻蚀的效果出现不可控的因素,因此如何控制该过程以形成有效的刻蚀后图案,一直是铜刻蚀液开发的关键所在。

2 双氧水系铜刻蚀液的刻蚀特点

2.1 主要刻蚀特点

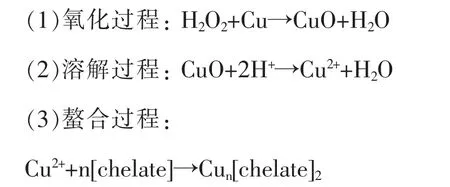

在诸多铜刻蚀液类型中,双氧水系铜刻蚀液是当前应用最广的一种。双氧水系铜刻蚀液较其他铜刻蚀液体系(如三氯化铁体系[3-4],过硫酸铵体系[3-16])具有不引入其他金属离子在铜层表面或线路体系中,产物亲和、友好、环境污染少,刻蚀效率高且使用寿命较长的特点。大部分双氧水系铜刻蚀液包括参与氧化的双氧水组分、参与溶解的无机酸/有机酸组分,以及部分铜缓蚀剂等各类添加剂三个部分。其主要的反应过程为:

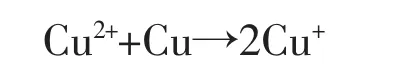

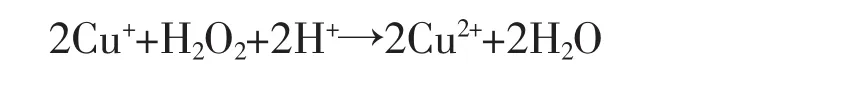

根据之前的研究[17-18],影响刻蚀速率的主要为铜氧化的过程,而氧化铜在酸性溶液中溶解的过程几乎是瞬时的。然而,除了上述主要反应外,由于双氧水的氧化性高于一价铜离子(Cu+)和铜单质(Cu),加之Cu2+对双氧水的分解有催化作用,上述过程中还存在如下几个副反应:

(4)铜离子催化双氧水分解:

(5)铜单质被铜离子氧化 (酸性环境中):

(6)一价铜的氧化:

另一方面,由于在用于栅极布线时,有时玻璃基板和铜的密合性不充分,另外在用于源极/漏极布线时,有时会向其基层扩散。为了防止这些问题,金属钼(Mo)等作为层叠配置的金属阻挡膜,具有与玻璃等基板的密合性高,自己本身难以向硅基材料扩散,并具有阻挡铜扩散的优异性质。然而,在双氧水系酸性铜刻蚀液中,作为下层材料的金属材料(以下简称为M)由于其电势与铜相比存在更高或更低的情况,能够在溶液中与铜和铜离子形成原电池反应,从而影响刻蚀效果。

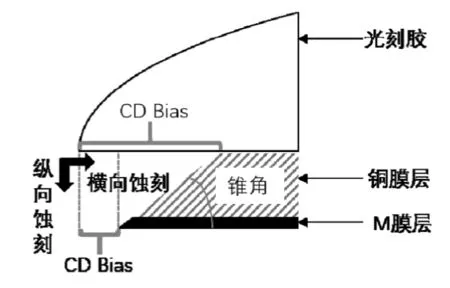

因此,铜刻蚀过程中,在后期铜离子浓度提高的情况下,将会产生诸多不可控影响。集成电路产线端为了控制最终的刻蚀效果,对刻蚀结束的膜层结构做出了如图3所示的标准规定[19]。其中,关键尺寸偏差(Critical Dimension Bias,下文简称CD Bias,分为上下两种测量方式),锥角(Taper Angle)为产线端最为关心的两个指标。下文将对所有不可控影响及其解决方案的当前研究进展进行详述。

图3 典型的刻蚀控制关键标准

2.2 刻蚀过程不利因素的影响

2.2.1 湿化学品的各向同性特征

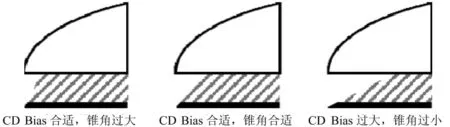

由于湿法刻蚀为铜表面与液体化学品直接接触,在刻蚀初期不可避免地首先进行纵向刻蚀,进而未被保护的界面层上的刻蚀液将会在完成纵向刻蚀的情况下,向光刻胶层下方渗透过去,从而形成上小下大的锥形角度。由此,在光刻胶层下方就容易形成如图4所示的三种情形:

图4 光刻胶层下方形成的三种锥形角度

2.2.2 铜离子和双氧水的刻蚀特性变化

如2.1中所述,在铜刻蚀反应过程中,双氧水被不断的消耗,其浓度不断降低[反应(1)]。随着反应的进行,刻蚀液中铜离子的浓度不断增加,一方面能够催化双氧水自身的分解[反应(4)],另一方面,铜离子在酸性条件下氧化铜单质生成的亚铜离子同样消耗刻蚀液中的其他氧化性物质,双氧水作为最主要的氧化成分进一步被消耗 [反应(6)]。

根据已有研究[20-21],铜离子、亚铜离子和双氧水的这两重氧化反应过程,在铜离子浓度较低的反应初期是以双氧水作为主要氧化性组分进行,铜离子的浓度对整体刻蚀速率的影响不大,锥角和CD Bias尚能控制在所需范围内。反应进行到中期时,铜离子浓度上升到一定值(一般为2000~4000 ppm),此时双氧水已经有一定量的消耗,通过双氧水氧化反应的刻蚀速率已有下降,但通过铜离子氧化反应的刻蚀速率得到了提升,从一定程度上补充了刻蚀速率的下降值。反应进行到后期,双氧水浓度的下降较为明显,然而铜离子浓度迅速增加加剧双氧水分解过程,同时铜离子氧化过程替代双氧水氧化过程成为主要氧化反应的氧化剂,此时将会更快产生大量的铜离子,单位时间内刻蚀速率急剧增加,即纵向刻蚀速率和横向刻蚀速率同时同比例快速增加,导致刻蚀结果中的CD Bias值在相同时间内 (通常为Just Etch Time,下文简称JET)不断增加,锥角也会不断加大,最终导致产品良率下降。

2.2.3 铜离子与M膜层的原电池反应

如前文所述,铜膜层和M膜层在刻蚀液的环境条件下将会形成一定的原电池效应。由于在多数情况下,M膜层极薄 (通常厚度处于 300~500Å),同时铜膜层通常先接触到刻蚀液,因此当刻蚀液接触到M膜层时,通常刻蚀液中已经含有一定量的铜离子。此时,若该膜层在双氧水中的电极电势高于铜离子,则刻蚀过程的主要氧化剂依然是双氧水组分,若相反,则刻蚀过程的主要氧化剂将是双氧水组分和铜离子氧化性的加和。在通常情况下,希望铜膜层的刻蚀完成后能够尽快完成下层材料的刻蚀,以避免造成上层材料的CD Bias在长时间的下层刻蚀中不断增加。然而,实际上根据下层材料的不同(如单质材料或合金材料中金属单质的不同电极电势),其刻蚀过程并非由一组而是多组原电池反应在变化的金属离子中进行,这无疑增加了控制铜刻蚀过程的难度,直接降低了产品质量的均一性。

2.3 针对上述刻蚀影响的解决手段

2.3.1 改各向同性为各向异性

已有的研究表明,要改变液体的各向同性刻蚀特性,主要通过添加铜抗蚀剂[24-27]。

铜抗蚀剂主要为表面膜层抗蚀添加剂,即通过添加剂与表面的铜原子结合形成阻断刻蚀液接触的膜层结构,该膜层结构也不与刻蚀液反应,从而在局部形成相应的保护,防止刻蚀的深入。这一类抗蚀剂类型主要包括多羟基的醇醚(如葡聚糖等)[28]、唑类化合物(如苯并三氮唑、氨基四唑、1,2,4-三唑)等。 然而,该类抗蚀剂由于从刻蚀反应一开始就直接干涉了反应的进行,容易造成刻蚀时间过长,刻蚀反应速率无法控制的问题,且该类抗蚀剂在水溶液中的溶解、分散特性不佳,因此当前较少在产线内使用。

2.3.2 双氧水稳定剂和铜离子螯合剂的选择

如前文所述,双氧水浓度和铜离子浓度的变化将会着重影响整体的刻蚀速率和刻蚀方式。因此,研究者们为了稳定刻蚀效果,在双氧水稳定剂和铜离子螯合剂的选择上做了大量研究。

通常采用的双氧水稳定剂类型包括有机膦酸类化合物[6-16],如羟基乙叉二膦酸(HEDP)、氨基三甲叉膦酸 (ATMP)、乙二胺四甲叉膦酸 (钠)(EDTMO(S))、膦酸丁胺-1,2,4 三羧酸(PBTC)、二乙烯三胺五甲叉膦酸(DTPMP)、2-羟基膦酰基乙酸(HPAA)等,除此之外还有硅酸钠、乙二胺四醋酸钠盐(EDTA)、锡酸钠、焦磷酸钠、苯基脲、8-羟基喹啉等化合物。然而上述化合物中,大部分水体系中会引入不易在水中溶解的组分,以及有可能会对铜导线产生导电性影响的金属离子。另一方面,双氧水稳定剂通常加入量极小就可以有较为优秀的稳定双氧水分解的效果,但不可避免地会与铜刻蚀液中的其他关键组分发生反应,容易使其他组分失效[8-16],因此,选择该类稳定剂时,仍然需要进一步的仔细考察。

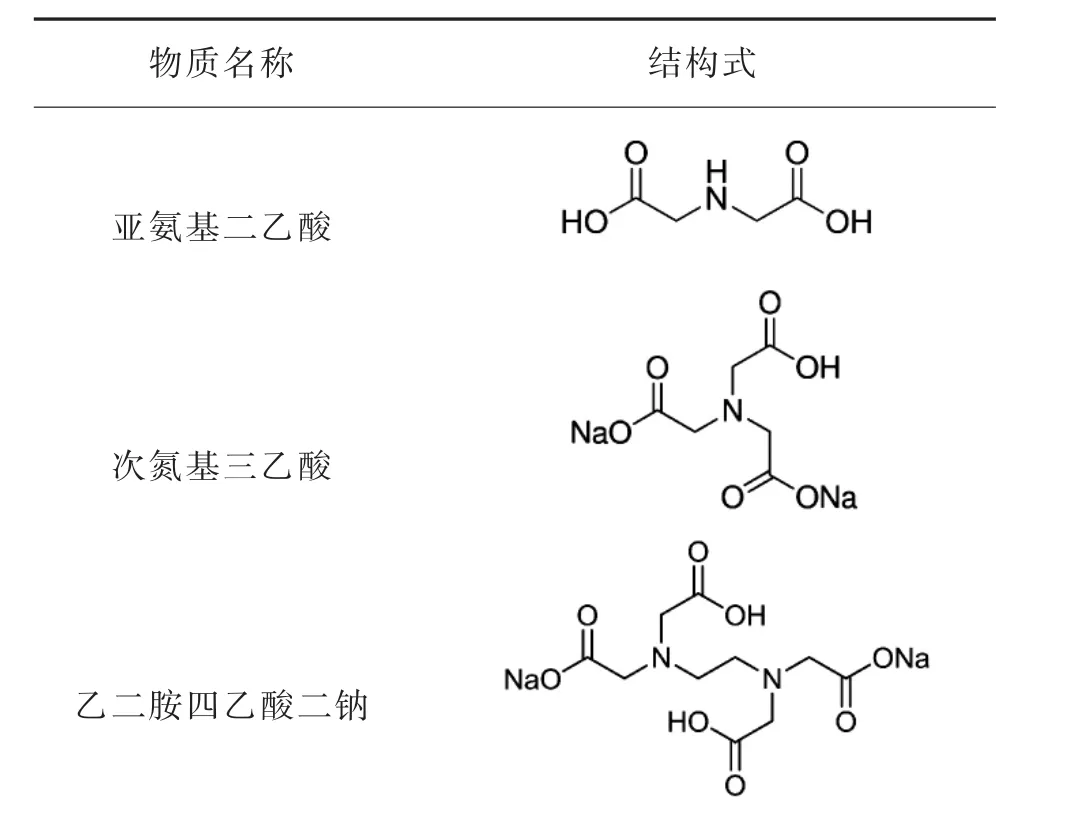

铜离子在刻蚀过程中的不断溶出将会导致其浓度对铜刻蚀速率的影响不断加强,因此研究者们根据铜离子的配位特性,着重筛选了能够快速稳定铜离子,在铜刻蚀液酸性环境下形成稳定化合物的螯合剂。其主要类型为氨基酸类[6-7,28],通常所用的包括甘氨酸、丙氨酸、亚氨基二乙酸、次氮基三乙酸、谷氨酸、L-赖氨酸、乙二胺四乙酸二钠(EDTA-2Na)等(典型的三种应用物质结构图如表1所示)。该类化合物的稳定机理主要是通过羧基与铜离子形成相应的配合产物,稳定铜离子在溶液中的状态,不进行氧化反应或催化双氧水分解,从而延长刻蚀液的稳定刻蚀期,使其使用寿命得到延长。然而该类化合物仍然存在应用局限性,主要问题是在pH<7的情况下,生成的铜螯合物的稳定性不佳或形成的铜螯合物在铜刻蚀液中的溶解性不佳,容易形成晶体从溶液中析出,从而在表面形成残留,影响产品质量。因此,该类添加剂的选择和用量依然有待进一步探究。

表1 典型的铜离子螯合剂结构式[22-23]

2.3.3 抗电位刻蚀剂的加入

抗电位刻蚀剂主要为磷酸和磷酸盐类物质,这主要是因为铜膜层的下层所用M金属多为金属钼。金属钼在磷酸中的电极电势高于铜在磷酸中的电极电势,而这两者的电势高低在双氧水中正好相反[20],因此加入该类化合物将能够有效控制双氧水中铜离子和其他金属的原电池反应过程。主要添加的物质种类众多,包括磷酸铵、磷酸二氢铵、磷酸氢二铵、磷酸氢二钾、磷酸二氢钾、聚磷酸铵和磷酸等。然而,该类化合物的加入,不可避免地加快了铜离子在铜刻蚀液中的溶解速度,因此在考虑添加此类抗电位刻蚀剂的时候,除了关注其能够提供磷酸的酸性环境外,还应当关注其总添加量是否对刻蚀速率产生了影响。

3 结论与展望

当前高精细芯片和显示集成电路制程中,用于传输和控制的材料多为线宽极细的铜。该类集成电路的铜线路层主要通过光刻工艺制程,其中湿法刻蚀所用的双氧水系铜刻蚀液为应用较为广泛的一种。然而由于双氧水系铜刻蚀液存在各向同性刻蚀、铜离子浓度增加导致的双氧水分解和原电池反应,该类型铜刻蚀液中除了主要用于氧化步骤的双氧水和溶解步骤的酸类化合物之外,还应添加改变各向同性刻蚀的添加剂、双氧水稳定剂、铜离子螯合剂、抗电位刻蚀剂等组分以更好地满足产线的工艺要求。然而当前研究表明,上述类型的添加剂仍然存在诸如水溶性不佳、螯合产物不稳定、加快整体刻蚀速率等明显问题,该类问题尚有待进一步的研究解决。