化学链空气反应器数值模拟

冯 璇,沈来宏,王璐璐

化学链空气反应器数值模拟

冯 璇,沈来宏,王璐璐

(东南大学能源与环境学院能源热转换及其过程测控教育部重点实验室,南京 210096)

空气反应器是化学链装置重要的反应器之一,空气反应器内的气固流动对化学链燃烧效率有重要影响,采用计算流体力学对带有内构件的空气反应器进行数值模拟,并研究了内构件厚度、数量和内构件之间的距离对气固流动的影响,内构件对颗粒浓度径向分布的改善采用标准差和径向非均匀指数评价.径向非均匀指数的变化趋势显示中等厚度的内构件作用范围较大,多个内构件的组合能够有效增大内构件的作用范围,适当增加内构件之间的距离有利于扩大内构件作用范围.

化学链;空气反应器;计算流体力学;内构件;气固接触

化学链燃烧(CLC)技术是一种具有内在分离CO2特性的新型燃烧技术.化学链燃烧采用燃料反应器和空气反应器替代传统的反应器,其基本原理是燃烧采用载氧体在燃料反应器和空气反应器之间进行循环完成氧的传递,从而实现了燃料的燃烧.由于燃料和空气并未直接接触,因此,燃料完全反应时,燃料反应器出口产物仅包括CO2和H2O,没有N2,只需经过简单的冷凝后就可以得到高纯度的CO2,从而实现低功耗分离CO2.

化学链燃烧装置反应器的设计对化学链燃烧效率有很重要的影响.目前,由Lyngfelt等[1]提出的串行流化床被广泛应用于化学链燃烧装置反应器的设计中.在该设计中,空气反应器采用快速床,燃料反应器则采用鼓泡床.由于燃料反应器中发生的反应较为复杂,因此,各国学者采用了不同形式的燃料反应器以提高燃料转化率[2-8].相比于多种形式的燃料反应器,绝大部分学者采用了快速床作为空气反应器以实现载氧体的氧化再生[9-12],但是目前已有众多学者发现快速床内两相流动的非均匀性[13-15],在轴向上主要体现为“上稀下浓”的S分布或指数分布,在径向上表现为边壁浓,中间稀的“环核”非均匀结构,这种非均匀结构一方面降低了颗粒和气体之间的接 触[16],影响了载氧体的氧化再生,同时也对颗粒循环的稳定性也带来了不利影响.

目前,国内外众多学者采用在反应器内加入内构件来改善气固流动的非均匀性.Jiang等[17]采用实验的方法研究了环形内构件对臭氧分解效率的影响,结果表明在较高的气速下,内构件的加入使得颗粒浓度的径向分布更为均匀,臭氧的转化率得到了提高.Bu等[18]通过实验研究了环形内构件对循环流化床提升管气固流动的影响,发现内构件使得轴向压力梯度呈现出Z型分布而非常规的S型或指数分布.Guío-Pérez等[19]在循环流化床内部加入楔形内构件,发现内构件的效果受到表观气速的影响,同时他们还发现较小的内构件通流面积有助于提高颗粒的内循环.在研究内构件对气固流动影响的过程中,计算流体力学CFD也得到广泛应用.Samruamphianskun等[20]采用双流体方法耦合EMMS曳力模型研究了环形内构件对系统内部气固流动的影响,模拟结果显示内构件的加入改善了颗粒物浓度的径向分布. Shah等[21]的模拟结果显示环形内构件有效提升了催化裂化(FCC)提升管内颗粒物的径向分布和传热效率.Rossbach等[22]对机翼形的内构件进行了CFD模拟,结果显示该内构件能够有效提高颗粒物浓度径向分布的均匀性且并未带来较大的床层压降.

目前,绝大多数针对内构件的研究所使用的颗粒属于A类颗粒,但是Lyngfelt等[23]的实验表明粒径较小的载氧体颗粒比较容易被气流夹带离开反应器,导致这部分颗粒的停留时间变短,不利于化学链燃烧效率的提高.因此,目前化学链过程主要使用的是B类颗粒,而B类颗粒在快速床内的流动特性和A类颗粒有较大差异.因此,有必要针对内构件对B类颗粒在提升管内的流动特性的影响进行研究,为内构件的设计和放大提供一定参考.

1 实 验

本课题组建立的化学链冷态装置简图如图1所示,该装置主要包括空气反应器、燃料反应器、隔离器、空气返料器、燃料返料器.其中,空气反应器由下部的密相区和上部提升管构成,下部密相区直径50mm,高约0.4m,上部的提升管直径30mm,高度约2.2m,空气反应器中部1.5m处安装了一个内 构件.

各实验使用的石英砂真实密度为2600kg/m3,平均粒径为254mm.反应器流化气体采用空气压缩机从下部布风板通入,实验所采用的工况为:AR=6m3/h,FR=5m3/h,LLS=1.4m3/h,ULS=0.45m3/h,ILS=0.6m3/h.

空气反应器上开有10个测压孔,各测压孔分别距离底部布风板:0.04m、0.14m、0.24m、0.39m、0.79m、1.14m、1.44m、1.89m、2.19m和2.44m.压力信号通过差压变送器收集,经过AD转换为数字信号由计算机采集接收,压力采集频率为100Hz.实验获得的压力信号根据公式(1)计算得到相应截面的平均颗粒浓度:

2 模 拟

2.1 数学模型

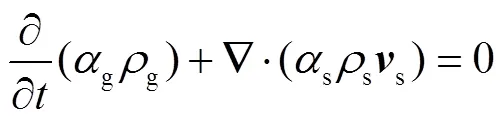

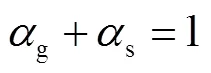

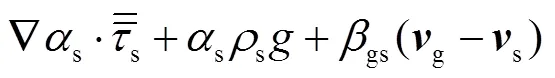

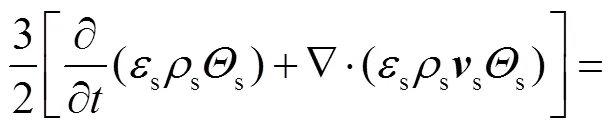

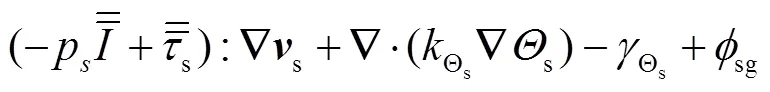

本文采用双流体模型描述流化床内的气固流动,颗粒相被视作具有相同颗粒性质的一种拟流体,固相和气相的连续性方程如下:

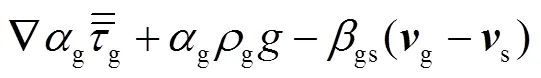

为求解连续性方程和动量方程的未知量,需要对其中的未知量,如气体应力张量等进行正确表达.气体应力张量表达式如下:

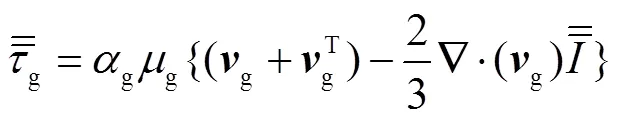

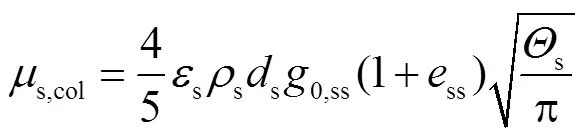

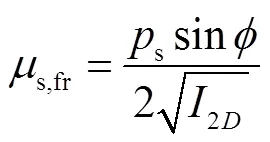

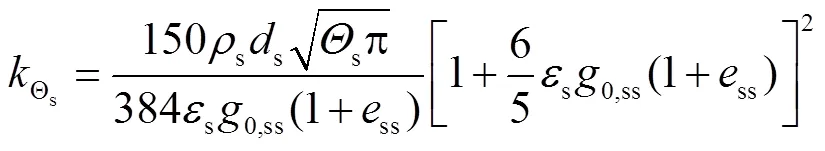

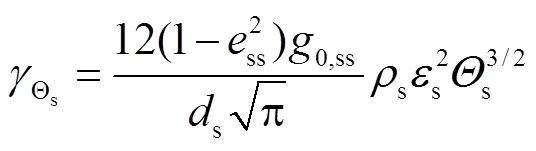

颗粒相剪切黏度由动力黏度、碰撞黏度和摩擦黏度构成

其中,动力黏度、碰撞黏度和摩擦黏度分别采用如下表达式:

上述表达式中的未知量由(18)~(22)表示为

2.2 计算模型

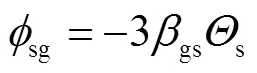

本文参照冷态实验装置建立了图2所示的空气反应器的三维物理模型,图2(a)为空气反应器的三维模型,下部布风板进气简化为气体入口,右侧采用气体和固体混合入口代替隔离器给料.图2(b)为新型内构件的示意图和相关的尺寸,内构件由一段渐缩管和环形内构件组成,图2(c)为内构件部分的网格示意图.本物理模型网格划分采用四面体网格和六面体网格共同划分的混合网格,经过网格独立性验证,水平网格间隙为1.5mm,纵向网格间隙为5mm,网格总数约19万.

初始时刻,该冷态装置中气体和固体的速度均为0,总质量约为0.3kg的物料堆积在空气反应器底部,提升管操作气速为3.4m/s,颗粒循环通量为42.76kg/(m2·s).模拟中气体在边壁处设置为无滑移,颗粒则为自由滑移.出口则设置为压力出口,参考压力为大气压.

图2 空气反应器三维计算模型

本模拟在商业软件Fluent平台上进行,选择基于压力的分离式求解器,速度-压力耦合求解采用Phase Coupled 耦合算法.为了保证计算的稳定和收敛,压力和动量方程的松弛因子分别为0.5和0.2,其余为默认值.时间步长为10-4s,每个时间步长的最大迭代步数为30,收敛标准为10-3,通过监测出口面颗粒质量流率判断系统是否达到稳定.

3 结果与讨论

3.1 模型验证

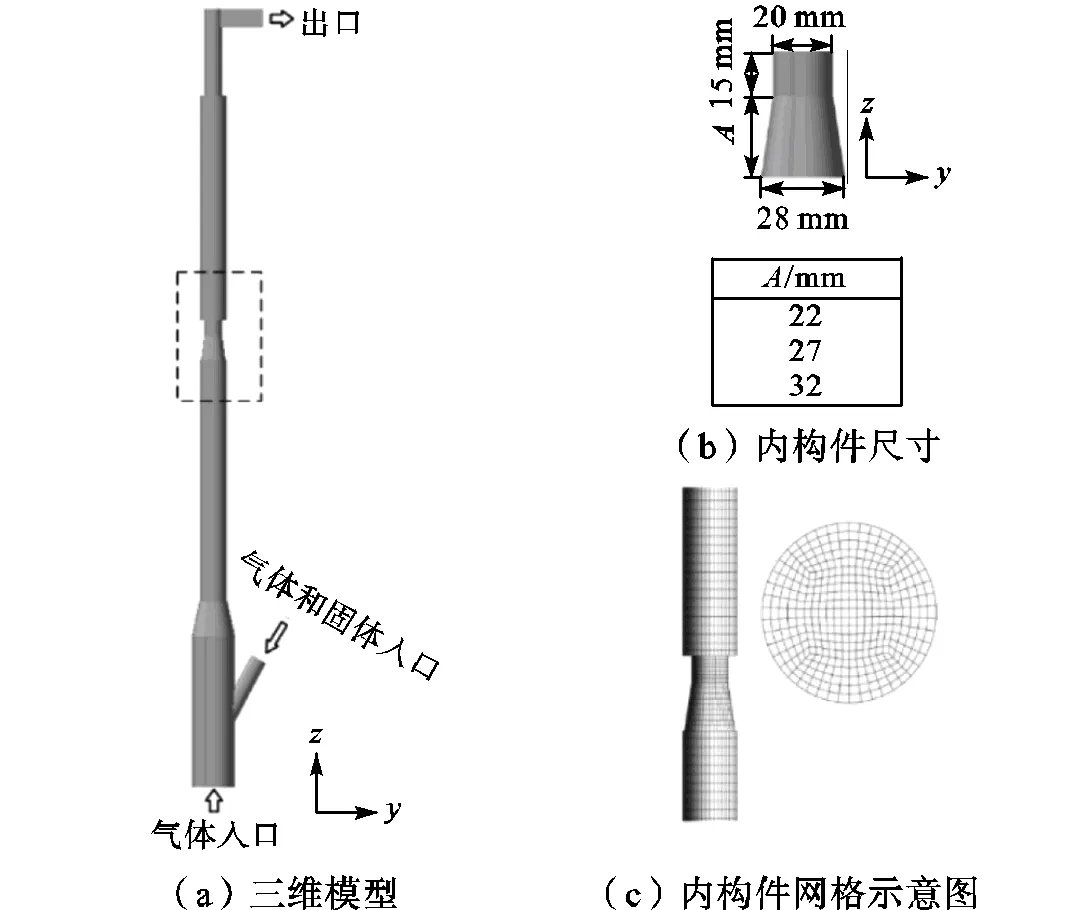

本文首先对冷态实验装置进行模拟,内构件厚度=20mm.图3为模拟所得的轴向截面平均空隙率以及和实验结果的比较.从结果来看,空气反应器底部空隙率较低,颗粒浓度较高,其原因在于空气反应器下部气速较低,气固流动为湍动流态化.而空气反应器上部提升管为快速床,因此空隙率较高,颗粒浓度较低.在=1.5m,也就是安装内构件处,模拟结果显示颗粒浓度有一个小幅上升,这和前人的结论一致[25].从和实验测量的结果对比来看,模拟结果在空气反应器底部和实验结果误差较大,其原因主要在于模拟采用的曳力模型高估了气固之间的作用力,使得底部的颗粒浓度偏低.但总体来说,实验和模拟结果的比较一定程度上验证了计算模型的合理性.

图3 轴向截面平均空隙率

3.2 内构件结构

针对本文提出的新型内构件,本文主要针对内构件的厚度、数量以及内构件之间的距离探究内构件对空气反应器内气固流动的影响.计算1.6m、1.7m、1.8m、1.9m共4个高度的径向颗粒浓度分布的标准差之和SD,以此作为判断内构件对颗粒径向分布的影响的标准,所有模拟工况和结果列于表1.

表1 模拟工况和结果

Tab.1 Simulation conditions and the corresponding results

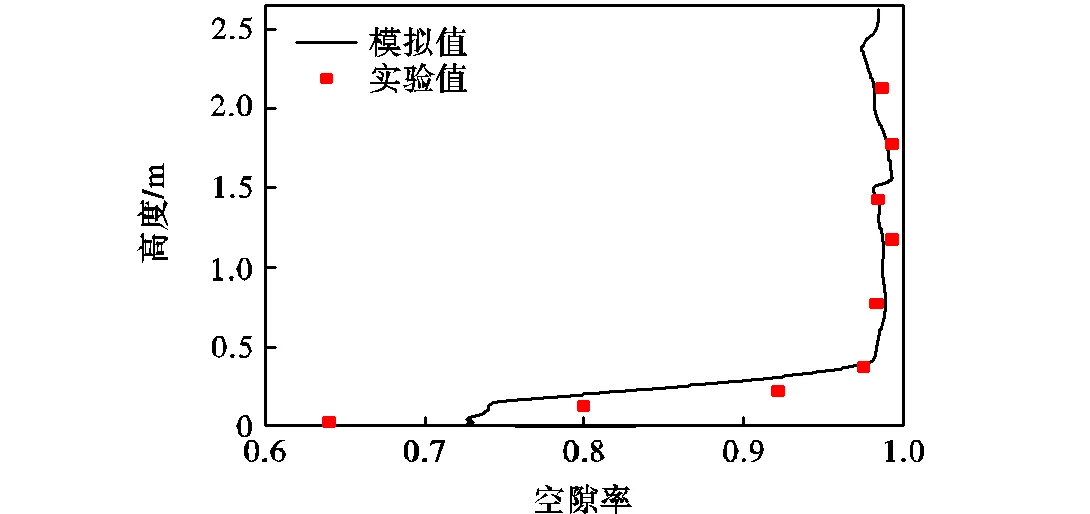

根据表1的结果,安装了内构件之后,颗粒物径向浓度标准差都有不同程度的降低,但是,改变内构件厚度对径向颗粒浓度径向分布的影响并不明显,增大或减小内构件厚度都使得径向颗粒浓度分布的标准差有所提高,也就是并未改善颗粒物浓度径向分布.图4为安装了不同厚度的内构件时,上升管各轴向高度(=1.6m,1.7m,1.8m,1.9m)处颗粒时均浓度的径向分布.

图4 颗粒时均浓度的径向分布

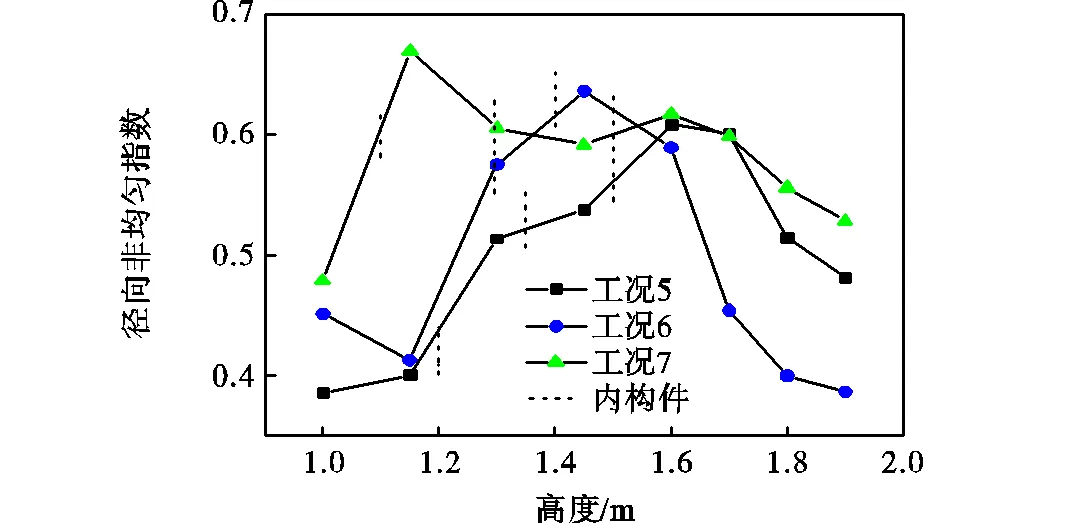

四种工况的沿轴向的变化如图5.从图中看出,在没有安装内构件的工况中,始终在0.35~0.5之间波动,而在安装了内构件的工况中,在通过内构件之后,三种工况的变化趋势并不一致.工况3的快速降低,在1.7m处达到最低值,说明在颗粒在通过内构件之后,颗粒浓度在径向上分布变得比之前均匀.而工况1和工况2则呈现出完全相反的趋势,在通过内构件之后,快速增大,这主要是大量颗粒富集在中心区,使得中心区的颗粒浓度快速提高,而的定义中没有考虑位置的影响.因此,会导致的增大.但是此后两种工况的均快速降低,说明颗粒从中心区向边壁移动,导致中心区的颗粒物浓度降低,两者浓度接近一致.对比三者的最低点,工况1和工况2的拐点出现在H=1.8m,而工况3则出现在H=1.7m,且此后工况3的上升速度最快,工况1和工况2的上升速度基本一致,而且最后工况2的最小,说明工况2中的内构件的作用范围最大.

图6(a)、(b)、(c)分别为工况2中气体通过内构件的瞬时轴向速度、径向速度和气体湍动能分布,从图6(a)可以看出,气体通过内构件之后,通流面积迅速增大,气体在边壁处产生一定的回流,同时,图6(b)显示气体快速向边壁扩散,而图6(c)则显示了中心的高速气流和边壁的低速气体产生了较大的湍动能,加强了壁面和中心区的相互作用,进一步破坏了避免附近的浓环结构,使得壁面处的颗粒向中心运动.但是随着位置远离内构件,中心射流强度快速减弱,湍动能不断减弱,无法阻止颗粒向边壁聚集.

(a)轴向速度 (b)径向速度 (c)湍动能分布

图7显示了工况2中的平均颗粒拟温度的径向分布图,从图中看出,经过内构件之后,颗粒拟温度大幅提高,说明颗粒的脉动强度得到了提高,但是随着位置远离内构件,颗粒脉动强度迅速降低.因此,上述两幅图说明内构件无法改变快速床内颗粒在边壁聚集的机制.而通过上面分析可知,在相同的通流面积之下,较小的内构件厚度可以有效打散边壁附近的团聚物,其原因主要在于本文的内构件的第一段为渐缩管,较小的厚度意味通流面积随高度的改变程度更大,颗粒向中心聚集的效应更强,但是内构件的作用范围却因此被缩短,其原因可能是颗粒在内构件内停留的时间较短.而较大的内构件厚度由于通流面积改变较小,颗粒的径向速度和轴向速度改变不足以完全破坏壁面附近的浓核结构,使得边壁的浓度依然较高.因此,中等厚度的内构件既能够有效地加速颗粒,打散边壁的团聚物,其作用范围也相对较长,有效抑制团聚物的再次形成.

图7 平均颗粒拟温度径向分布

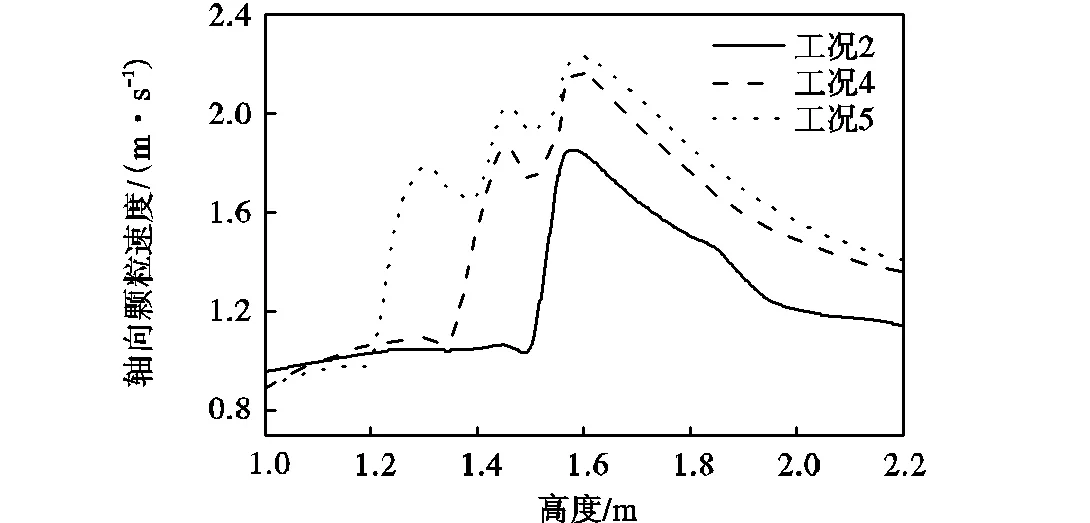

图8 3种工况(2,4,5)的轴向分布

内构件厚度对工况下颗粒轴向速度的影响如图9所示.从图9看出,颗粒的轴向速度在通过内构件之后达到峰值,其原因主要是内构件较小的通流面积提高了气体速度,而在气体的曳力作用下,颗粒的速度得到了提升.此后,由于通流面积的增大,气体速度快速下降,而多个内构件的组合能够不断提高颗粒的轴向速度,但是工况4和5中颗粒通过后续内构件速度的增长幅度较小,这也意味着内构件之间的距离需要进一步优化.

图9 3种工况(2,4,5)颗粒轴向速度沿高度方向的变化

图10 3种工况(5,6,7)的轴向分布

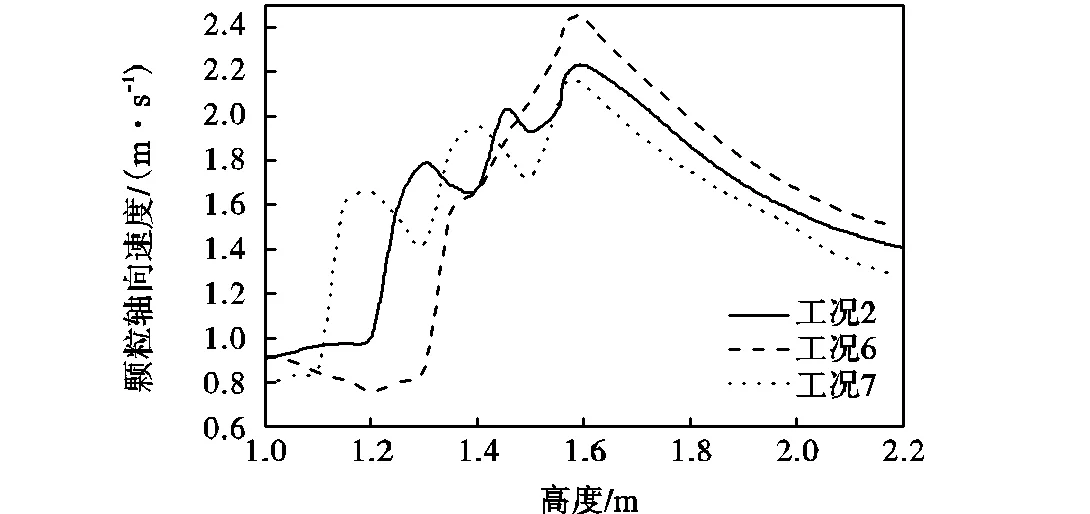

图11显示了3种工况下颗粒轴向速度沿高度方向的变化.从图中可以看出,工况6的颗粒轴向速度在=1.3m之后几乎一直保持增长,在通过第三个内构件之后达到峰值,而工况2和工况7的颗粒速度在内构件之间存在一定的下降,且下降幅度随着内构件距离的增大而增大,这意味着随着内构件之间距离的增长可以使得后续的内构件重新分布气固混合物,增大内构件的作用范围.

图11 3种工况(2,6,7)颗粒轴向速度沿高度方向的变化

4 结 论

(1)安装内构件能够有效改善颗粒物浓度的径向分布,但是内构件存在一定的作用范围,较大的内构件厚度无法有效改善颗粒浓度径向分布,较小的内构件厚度降低了内构件的作用范围.

(2)通过多个内构件的组合能够有效提升内构件的作用范围,而适当增大内构件的距离有利于后续内构件发挥较大的作用,从而增大内构件的作用范围.

[1] Lyngfelt A,Leckner B,Mattisson T. A fluidized-bed combustion process with inherent CO2separation;application of chemical-looping combustion[J].,2001,56:3101-3113.

[2] Huseyin S,Wei G-q,Li H-b,et al. Chemical-looping gasification of biomass in a 10kWthinterconnected fluidized bed reactor using Fe2O3/Al2O3oxygen carrier[J].,2014,42:922-931.

[3] Kim H R,Wang D,Zeng L,et al. Coal direct chemical looping combustion process:Design and operation of a 25kWthsub-pilot unit[J].,2013,108:370-384.

[4] Kolbitsch P,Bolhàr-Nordenkampf J,Pröll T,et al. Operating experience with chemical looping combustion in a 120 kW dual circulating fluidized bed (DCFB) unit [J].,2010,4:180-185.

[5] Ma J,Zhao H,Tian X,et al. Chemical looping combustion of coal in a 5 kWthinterconnected fluidized bed reactor using hematite as oxygen carrier[J].,2015,157:304-313.

[6] Bao J,Li Z,Sun H,et al. Continuous test of ilmenite-based oxygen carriers for chemical looping combustion in a dual fluidized bed reactor system[J].,2013,52:14817-14827.

[7] Shen L,Wu J,Xiao J. Experiments on chemical looping combustion of coal with a NiO based oxygen carrier[J].,2009,156:721-728.

[8] 成 茂,孙宏明,李 烨,等. 带炭颗粒分离的化学链煤燃烧系统冷态实验研究[J]. 煤炭学报. 2016,41(10):2547-2554.

Cheng Mao,Sun Hongming,Li Ye,et al. Cold model experimental study of coal-fired chemical looping combustion coupling riser based carbon stripper[J].,2016,41(10):2547-2554(in Chinese).

[9] Bayham S C,Kim H R,Wang D,et al. Iron-based coal direct chemical looping combustion process:200h continuous operation of a 25kWthsubpilot unit[J].,2013,27:1347-1356.

[10] Song T,Wu J,Zhang H,et al. Characterization of an Australia hematite oxygen carrier in chemical looping combustion with coal[J].,2012,11:326-336.

[11] Kolbitsch P,Pröll T,Bolhar-Nordenkampf J,et al. Design of a chemical looping combustor using a dual circulating fluidized bed(DCFB) reactor system[J].,2009,32:398-403.

[12] Berguerand N,Lyngfelt A. The use of petroleum coke as fuel in a 10 kWthchemical-looping combustor[J].,2008,2:169-179.

[13] Anantharaman A,Issangya A,Karri SBR,et al. Annulus flow behavior of Geldart Group B particles in a pilot-scale CFB riser[J].,2017,305:816-828.

[14] Chew J W,Hays R,Findlay J G,et al. Reverse core-annular flow of Geldart Group B particles in risers[J].,2012,221:1-12.

[15] Schnitzlein M G,Weinstein H. Flow characterization in high-velocity fluidized beds using pressure fluctua-tions[J].,1988,43:2605-2614.

[16] Shah M T,Utikar R P,Pareek V K,et al. Computational fluid dynamic modelling of FCC riser:A review[J].,2016,111:403-448.

[17] Jiang P,Bi H,Jean R H,et al. Baffle effects on performance of catalytic circulating fluidized bed reactor [J].,1991,37:1392-1400.

[18] Bu J,Zu J X. Influence of ring-type internals on axial pressure distribution in circulating fluidized bed[J].,1999,77:26-34.

[19] Guío-Pérez D C,Hofbauer H,Pröll T. Effect of ring-type internals on solids distribution in a dual circulating fluidized bed system:Cold flow model study[J].,2013,59:3612-3623.

[20] Samruamphianskun T,Piumsomboon P,Chalermsinsu-wan B. Effect of ring baffle configurations in a circulating fluidized bed riser using CFD simulation and experimental design analysis[J].,2012,210:237-251.

[21] Shah M T,Pareek V K,Evans G M,et al. Effect of baffles on performance of fluid catalytic cracking riser[J].,2017,10.1016/j.partic.2017.05. 012.

[22] Rossbach V,Utzig J,Decker R K,et al. Numerical gas-solid flow analysis of ring-baffled risers[J].,2016,297:320-329.

[23] Lyngfelt A,Kronberger B,Adanez J,et al. The grace project:Development of oxygen carrier particles for chemical-looping combustion. Design and operation of a 10 kW chemical-looping combustor. Rubin E S,Keith D W,Gilboy C F,editors.7[M]. Oxford:Elsevier Science Ltd;2005:115-123.

[24] Gidaspow D,Bezburuah R,Ding J. Hydrodynamics of Circulating Fluidized Beds:Kinetic Theory Approach [R]. Chicago,IL,USA:Illinois Inst of Tech,1991.

[25] Zhu J,Salah M,Zhou Y. Radial and axial voidage distributions in circulating fluidized bed with ring-type internals[J].,1997,30(5):928-937.

[26] Zhu J X,Manyele Samwel V. Radial nonuniformity index(RNI) in fluidized beds and other multiphase flow systems[J].,2010,79:203-213.

Numerical Simulations on Air Reactor for Chemical Looping Process

Feng Xuan,Shen Laihong,Wang Lulu

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,School of Energy and Environment,Southeast University,Nanjing 210096,China)

An air reactor is one of the important reactors for the chemical looping equipment,within which the gas-solid flow has a significant impact on the efficiency of chemical looping combustion.In this paper,computational fluid dynamics(CFD)simulations are performed on an air reactor with baffles.The influences of baffle thickness,the number of baffles,and the space between baffles on the gas-solid flow are studied,and the improvement effect of baffles on the radial solid distribution is evaluated by the standard deviation together with the radial non-uniformity index(RNI).The RNI profile shows that the medium baffle thickness and the combination of multiple baffles can effectively maintain a uniform radial solid distribution in the region away from the baffles.Moreover,an appropriate increase in the space between baffles also benefits the radial solid distribution.

chemical looping;air reactor;computational fluid dynamics(CFD);baffle;gas-solid contact

TK5

A

1006-8740(2019)05-0423-08

10.11715/rskxjs.R201901006

2018-12-30.

国家重点研发计划资助项目(2018YFB060540004).

冯 璇(1995—),男,硕士研究生,fxseu@outlook.com.

沈来宏,男,博士,教授,lhshen@seu.edu.cn.