增材制造HX合金喷嘴微观组织及缺陷控制研究

张宏琦,汪 超,何 磊(上海电气燃气轮机有限公司, 上海 200240)

燃气轮机的性能提升很大程度上取决于材料与制造工艺的发展。同传统制造工艺相比,金属增材制造技术(Additive Manufacturing,AM)采用了数字化逐层累积的成型方式,能够显著提高零部件的设计自由度,缩短零部件的开发周期和生产周期,在燃气轮机热端部件的设计、生产、修复、备件等领域具有广阔的应用前景[1]。选区激光熔化法(Selective Laser Melting,SLM)作为一种典型的金属增材制造技术,能够提供较高的成型精度和优异的表面质量,特别适用于制备工艺要求高、内部结构复杂的燃气轮机热端零部件,如透平叶片、燃烧室喷嘴等[1]。目前,该技术已经初步应用于GE、SIEMENS、MHPS等公司燃气轮机产品的热端部件设计与修复领域[2-3]。

Hastelloy-X(HX)是一种固溶强化型镍基高温合金,具备优异的高温强度、抗氧化腐蚀性能和焊接性能,通常应用于燃气轮机燃烧室喷嘴及其他高温部件。为了满足其复杂的内部结构需求,燃烧室喷嘴传统上采用熔模精铸的方式制备,制造工序复杂,产品开发周期长,因此,使用SLM技术制造HX合金喷嘴等零件具有巨大的应用价值。金属增材制造工艺中存在复杂的熔化-凝固过程,容易产生各类冶金缺陷,严重降低了沉积态材料的力学性能。因此,如何控制、消除冶金缺陷,是采用金属增材技术制造零部件需要解决的关键技术问题[4]。目前,关于SLM技术制备HX合金,国外研究人员已经初步开展了研究,包括SLM-HX合金的性能优化[5-6]、表面质量改善[7]、析出物分析[8]、工艺的开发[9-10]等,但国内关于SLM技术制备HX合金燃气轮机零部件的报道较少,需要进一步研究与探讨。

本研究针对燃气轮机燃烧室喷嘴用HX合金,分析了SLM沉积态(SLM-HX)及沉积后施加热等静压处理(HIP)的HX合金试样(HIP-HX)的微观组织特征,讨论了缺陷形成的机理,初步评估了能量输入、粉末粒径、热等静压方法对冶金缺陷的控制效果,比较了SLM-HX及HIP-HX合金的室温拉伸性能,并尝试使用优选的粉末粒径,成功打印了喷嘴样件。下面将对研究过程和结果进行详细说明与讨论。

1 试验方法

本研究使用了两种不同粒径规格的SANDVIK气雾化球形HX合金粉末(A、B),粉末尺寸与松装密度见表1,相应粉末颗粒形貌与粒径分布见图1,其中A粉末粒径更大, B粉末尺寸稍小,但聚集程度更高。所有粉末在打印前进行烘干(85±5 ℃,3 h)。

表1 试验采用的粉末粒径

(a) 粉末颗粒形貌

图1 粉末颗粒形貌与粒径分布

HX合金试样和拉伸性能试棒由3D System公司的ProX 200设备制备。沉积前需要对不锈钢基板进行抛光,沉积过程中线能量密度保持在90~125 J/m之间,沉积完成后,将基板上的试样通过线切割设备切下,并对部分试样进行热等静压处理。

使用光学显微镜LEICA-DM ILM及扫描电子显微镜TESCAN VEGA3进行金相观察。室温拉伸试验采用DNS 100拉伸机开展,试棒规格、试验过程及试验数据处理符合GB/T 228.1-2010的规定。

2 结果分析与讨论

2.1 微观组织特征

2.1.1 熔池边界

使用光学显微镜对SLM-HX合金的微观组织进行观察,结果见图2。可以发现,SLM-HX合金具有类似激光堆焊的组织特征:纵截面(Z向为沉积方向)存在呈“圆弧”状的熔池边界(Molten Pool Boundaries,MPB),包括层与层(layer-layer)的边界以及道与道(track-track)之间的边界;横截面则存在纵横交错的熔池边界,同打印逻辑相符;同时熔池间距(道间距50 μm)和高度(层厚度30 μm)也大致符合打印参数的要求。

(a) 纵截面

图2 SLM-HX合金中的熔池边界

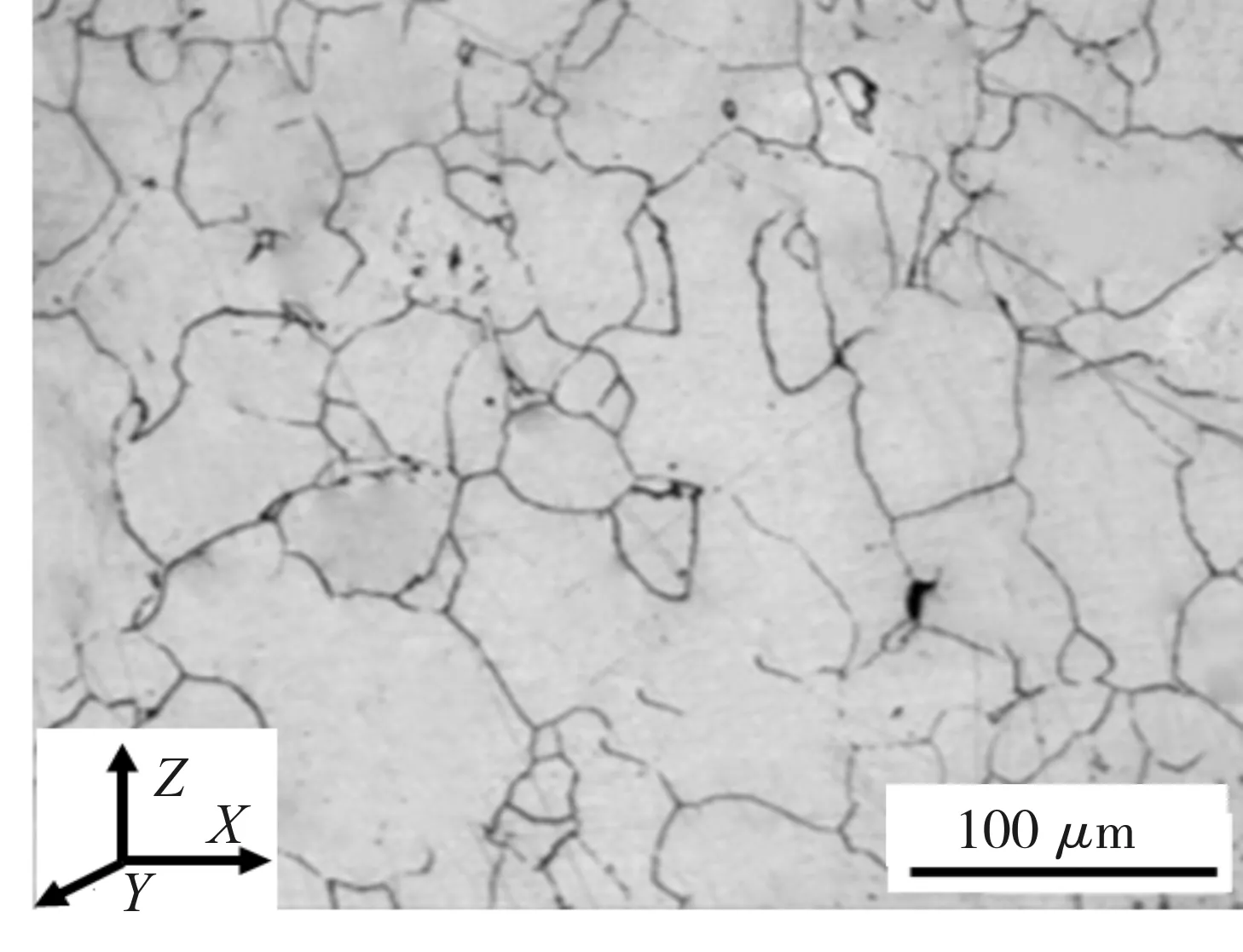

2.1.2 树枝晶与柱状晶粒

粉末凝固成型过程中,主要通过已凝固的部分和基板向下散热,形成了定向的散热通道,因此SLM-HX具备典型的定向凝固组织特征,即SLM-HX中沿着与散热相反的方向存在大量外延生长的树枝晶(Dendrites),具有相同取向的一簇树枝晶宏观上构成了沿沉积方向生长的柱状晶(Columnar Grains)。图3显示了SLM-HX的树枝晶及其构成的柱状晶粒,图4显示了扫描电镜下SLM-HX合金的树枝晶结构。通过扫描电子显微镜可以更清楚地观察到熔池内部的树枝晶组织。由图3可以发现,具有不同取向的树枝晶大体上沿着沉积方向生长,通常会穿过数个熔池边界。图4中横截面扫描电镜图像同样清晰地显示了不同取向树枝晶构成的晶粒形貌。由于沉积过程中粉末凝固速率过快(约105K/s),SLM-HX合金中树枝晶尺寸十分细小(约1 μm),一定程度上提高了SLM-HX的强度[5]。

(a) SLM态HX合金

图3 HX合金微观组织

(a) 纵截面

图4 扫描电镜下SLM-HX合金的树枝晶结构

在热等静压处理过程中,组织中因凝固微观偏析形成的熔池界与亚稳态枝晶向自由能更低的稳态组织转变,同时在压力下柱状晶发生再结晶,形成等轴晶,结果见图3(b)。经热等静压处理的沉积态合金微观组织中熔池界与枝晶形态消失,晶粒形态由柱状晶转变为等轴晶。

2.1.3 冶金缺陷

SLM的加工原理决定了工艺过程中存在着快速的定向凝固过程以及复杂的应力分布,这导致SLM-HX合金内部不可避免地存在一些缺陷,同时粉末粒径和工艺参数的选取也对冶金缺陷的产生起着重要影响。图5为SLM-HX合金中出现的主要缺陷。可以发现:气孔缺陷主要呈圆形,直径大约在6~8 μm之间,其分布位置有的在熔池边界,也有在熔池内部。从图5(a)中能够观察到球形的未完全熔化粉末,未熔粉通常分布在熔池之间,但在沉积材料的表面也容易形成未熔粉。SLM-HX横截面存在明显的穿过熔池边界的微裂纹。

(a) 气孔及未熔粉

(b) 微裂纹

如前所述,SLM工艺成型中,过快的凝固速率会导致熔池中的气体未能充分溢出,造成了气孔的形成。而未熔粉的形成则通常认为与激光能量输入相关,过小的能量密度会使得金属粉末未能完全熔化,但过高的能量输入容易造成热影响区过大以及合金元素的烧损。同时,SLM制造加工过程中存在由极高的温度梯度导致的热应力、金属材料相变,由此产生组织应力,以及由熔池内材料体积膨胀产生的拘束应力[11],这会导致SLM-HX合金内部存在复杂的内应力分布。当局部区域的内应力大于材料极限时,会产生大量的微裂纹。

气孔、未熔粉和微裂纹都会对材料的塑性和高温性能造成影响,材料组织中存在的气孔会直接影响材料的致密度。未熔粉与材料组织结合处则存在着薄弱环节,容易在服役中造成裂纹的萌发与生长;而微裂纹在服役过程中的扩展则直接降低了材料的力学性能。为了有效控制缺陷的形成,本文尝试从能量输入、粉末粒径以及热等静压等方面展开研究。

2.2 缺陷控制

2.2.1 能量输入与粉末粒径

能量输入主要由打印工艺参数(激光功率P、扫描速率ν等)决定。为简化研究过程,引入线能量密度模型:

η=P/ν

式中:η为线能量密度,J/m。

采用两种粒径规格粉末(A、B)的SLM-HX合金试样的相对致密度与线能量密度的关系见图6。

图6 不同粒径粉末制备试样相对致密度对比

对于粉末A,从图6中可以看出,在90 J/m ≤η≤125 J/m范围内,随着线能量密度的升高,材料相对致密度大致呈升高趋势。当η=90 J/m时,材料组织的相对致密度大约在95.2%;当η=118 J/m时,材料组织相对致密度提高至99.2%。由此可见,能量输入的提高进一步促进了打印材料的致密化。随后,在118 J/m≤η≤125 J/m范围内,由于熔池凝固时间延长,气孔有充足时间溢出,且粉末能够获得足够的能量完全熔化,提高输入能量已经无法进一步提高材料组织致密性,故打印材料相对致密度变化不大。

同时,从图6中可以看出,在η=90 J/m时, 粉末B金相试样的相对致密度达到97.5%,比粉末A的金相试样提高了大约3%。在η=95 J/m时,粉末B金相试样的相对致密度即可达到99%,而达到同样相对致密度的粉末A需要的线能量密度接近120 J/m。随着η的升高,两粒径规格粉末金相试样的相对致密度都呈升高趋势,且二者差距逐渐缩小,特别是在120 J/m≤η≤125 J/m时,两种粒径规格粉末金相试样相对致密度变化区域稳定。在η=125 J/m时,两种粒径规格粉末金相试样相对致密度都达到99.5%,整体来看,在90 J/m≤η≤125 J/m范围内,相同η时粉末B金相试样的相对致密度高于粉末A金相试样的相对致密度。

从表1中数据可知,粉末B振实密度为5.27 g/cm3,而粉末A振实密度为5.09 g/cm3,这表明粉末B在打印前接触空隙较小,在相同的能量输入条件下,粉末B的金相试样气孔缺陷更小。此外,更大粒径范围的粉末A(15~53 μm)在相同能量输入情况下,因为粒径不同的粉末熔化时间与熔化程度可能存在不同,所以更容易出现缺陷,而粉末B粒径分布相对集中,粉末熔化过程较为稳定,相对缺陷也较少。

2.2.2 热等静压

根据图3、图4可知,SLM-HX合金组织内部存在熔池界与细小的树枝晶等亚稳态结构,在变形过程中能够阻碍位错运动,提高合金变形难度,但同时由于亚结构处位错密度较高,会引起局部应力集中,从而提前萌生裂纹,所以SLM-HX屈服强度与抗拉强度较高,但延伸率较低。而热等静压后,HX合金内部消除了熔池界与枝晶界亚结构,见图3(b),这有效缓解了局部应力集中,延伸率比SLM-HX高,但由于热等静压过程中的晶粒长大,导致室温强度有所降低。图7为HIP处理前后HX合金室温拉伸性能,从图7中可知:SLM-HX合金屈服强度为636 MPa,抗拉强度为893 MPa,均超过HX合金锻件标准(图中虚线所示),但延伸率仅为20.5%,低于锻件标准(45%)。而HIP-HX合金屈服强度为572 MPa,延伸率为46%,达到了锻件标准,其抗拉强度为735 MPa,同样接近锻件标准。综合来看,HIP态HX合金室温拉伸性能较好。

2.3 样件制备

为验证采用SLM制备燃烧器喷嘴的工艺可行性,尝试采用优化后的增材制造工艺和优选粉末(粒径10~45 μm)进行燃烧室喷嘴的试打印,基本流程见图8。

图8 选区激光熔化燃烧器喷嘴样件制备基本流程

结果显示相关工艺能够顺利完成样件制备,见图9。这证明了相关选区激光熔化技术制备HX合金喷嘴的可成型性。后续将对样件进行详细的尺寸检测、解剖分析与性能测试,完整地验证工艺路线的可行性。

图9 使用SLM工艺制备的燃烧器喷嘴样件

3 结 论

本文采用选区激光熔化方法,对SLM态及HIP态燃气轮机喷嘴材料HX合金进行了研究分析。研究结果显示:SLM-HX合金微观组织中存在熔池界、外延生长的细小树枝晶以及柱状晶粒,同时存在气孔、未熔粉以及微裂纹等冶金缺陷。通过适当提高线能量密度, 采用更小粒度规格合金粉末,能够降低材料内部的缺陷水平,将材料相对致密度提高至99.5%以上。通过HIP处理,能够消除组织内熔池界与枝晶等亚结构,有效提高材料延伸率,最终使得材料的室温强度与塑性基本达到锻件水平。最终,使用优化后的增材制造工艺和粉末,成功制备了燃气轮机燃烧器喷嘴样件。

以SLM为代表的金属增材制造技术是燃气轮机零部件先进制造技术的重要发展方向,期望本文的研究成果能够为SLM工艺在燃气轮机热端部件生产、修复、设计领域的工程应用起到推动作用。