整车及系统质量目标评估方法

李多 李飞 王帅 门立忠

(华晨汽车工程研究院)

随着国家排放法规的越来越严格,各车企不遗余力地采用轻量化技术对车型进行减重。实践证明,整车质量减少10%,尾气排放将减少7%,油耗降低6%~8%,节能减排贡献巨大。目前针对轻量化技术的研究比较多,制定整车及系统质量目标的方法却较少,因此提出一种合理有效的质量目标评估方法显得尤为必要[1]。文章对行业内近几年的整车质量参数进行整理,形成整车质量数据库,应用该数据库进行质量目标的预测;在评估系统质量目标时,同样借助车型系统质量数据库,考虑行业内轻量化技术及其所带来的成本变化等因素,实现系统质量目标的制定,进而实现整车质量目标的制定;通过售价-比值模型验证质量目标制定的合理性。

1 整车质量目标的评估

项目初期,整车质量管理主要的工作内容为质量目标的制定。在评估时,应用行业内近几年的车型质量数据进行趋势分析,得到年平均轻量化系数,再结合标杆车型制定初版整车质量目标。

1.1 整车质量参数分析

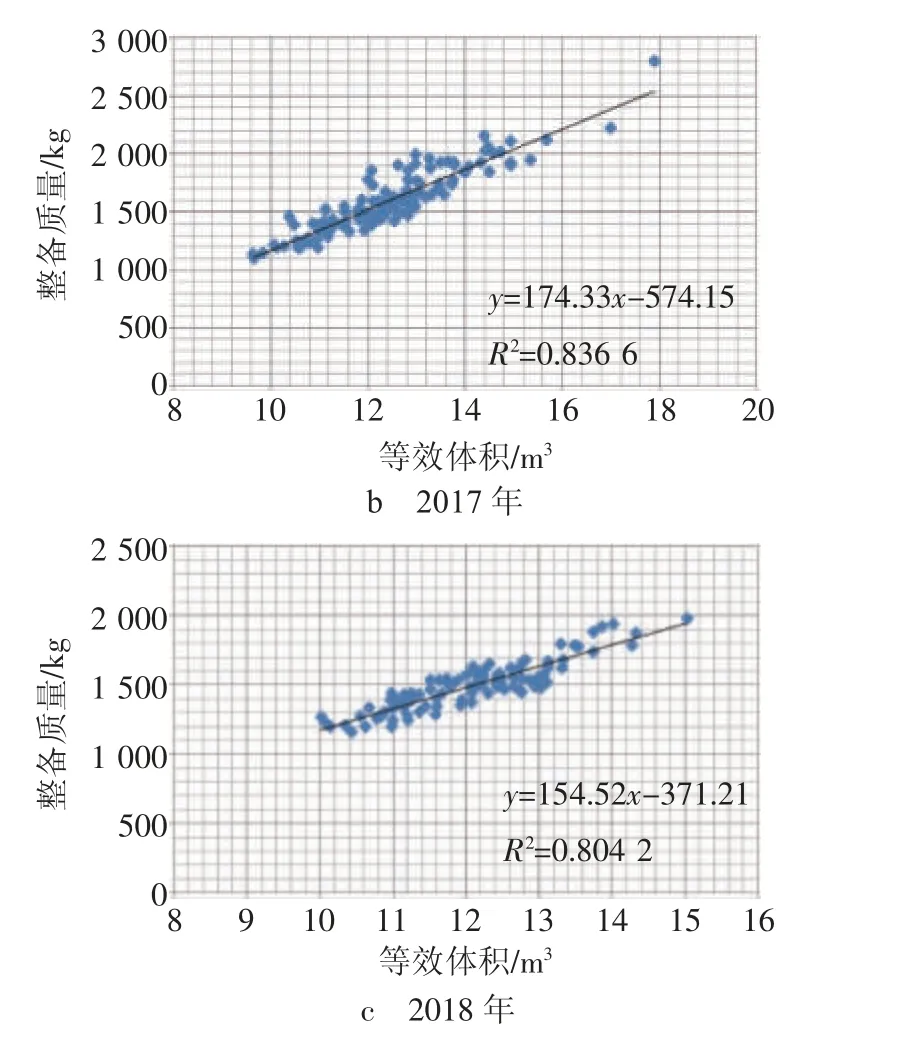

车型质量参数数据库按照年限划分为2016,2017,2018 年,数据库的边界设定在100 万元以下的SUV 车型、全部国产车型、绝大部分合资车型以及部分进口车型。根据该数据库建立等效体积-整备质量模型,然后对模型进行修正,保证每一年的模型具有良好的线性相关性,如图1 所示。对3 年的数据进行整体分析,整理成一个数据模型,如图2 所示,发现随着年限的变化,等效体积越大的车型轻量化程度越加明显,因此,将该变化趋势进行量化,得到研发车型体积大小的车型轻量化率为3%左右,预测未来几年年平均轻量化系数为1.5%左右。

图1 2016—2018 年等效体积-整备质量模型

图2 2016—2018 年车型等效体积-整备质量模型汇总

1.2 整车质量目标的制定

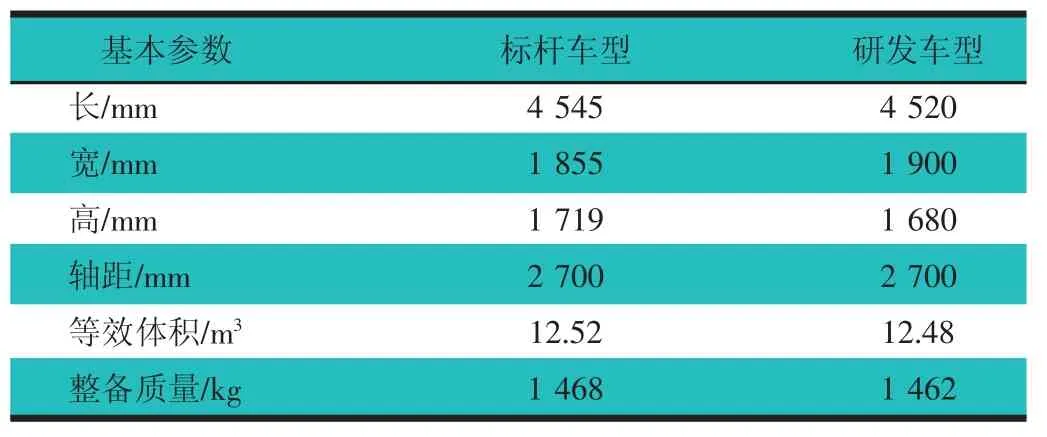

在车型基本参数数据库中,主要考虑与研发车型等效体积相当、销量较好、自主品牌且价格区间相似的车型,将这类车型作为主要竞品车型,在模型当中体现出这些车型的轻量化程度,如图3 所示。

图3 竞品车型质量目标评估模型

二次提取,在主要竞品车型中,查询等效体积更接近且价格与项目组定义相当的车型,定义该车型为质量标杆车型,将该车型的质量基本参数与研发车型进行对比、分析,同时借助图3 实现研发车型的初版质量目标制定。

表1 示出研发车型初版质量目标评估。通过质量评估模型[2]计算得到初版质量目标为1 462 kg,考虑到车型的研发周期,预计车型会在2 年后上市,意味着通过当前的标杆车型分析得到的整备质量仅能体现出当前的状态,即若该车型2019 年上市,其轻量化程度与标杆车型相当;若未来上市其轻量化水平可能不具备竞争优势。通过前面轻量化率的分析得到,行业内车型的整备质量预计会以1.5%/年的整车质量占比下降。因此,在定义研发车型的质量目标时,要考虑到2 年轻量化率所带来的影响,从而实现对未来上市车型的质量预测。经计算,研发车型的质量目标预计为1 420 kg。

表1 研发车型初版质量目标评估

2 系统质量目标的制定

整车质量目标制定完成,该目标为1 级质量目标,进一步分解到各系统,即2 级系统质量目标,要通过系统质量目标的实现进而修正整车质量目标。因此制定、管控各系统的质量目标对整车质量目标的实现具有重要意义。

2.1 初版系统质量目标的制定

分析主要竞品车型系统质量数据库,计算系统质量占比结果,同时应用初版整备质量目标结果分析得到研发车型初版系统质量目标,如表2 所示,该数值体现的是行业内的平均水平,不是具体的针对研发车型制定的系统质量目标,因此需要修订该目标来制定符合研发车型的系统质量目标。考虑系统轻量化技术,在满足成本的条件下,对初版目标进行制定。

表2 研发车型初版系统质量目标

2.2 车身系统质量目标分析

车身系统在整车中占比较大,材料组成较单一,大部分为钢材质。采取的减重措施有结构优化、更换轻质材料和工艺优化。

1)结构优化可以在项目开发前期通过CAE 分析实现,但是减重幅度有限。针对该车型,预计可以通过结构优化实现5 kg 的减重。

2)更换轻量化材料,即采用轻量化水平较好的方案——铝车身结构可以实现大幅度减重[3],但是成本高限制了该方案的应用,目前仅在高端车型上有所应用。采用先进高强钢代替高强钢,同时加大热成型零件的应用比例,会达到良好的减重效果,该方案技术成熟且会降低成本,为目前车身减重的最佳方案。分析同平台车型白车身先进高强钢的应用情况,其比例为6.63%,热成型零件的应用比例为3.96%,应用比例均较少,因此可以加大其应用比例实现轻量化。在车身的主要承力部件上,即在力的传导路径上加大其应用比例[4],可以在保证白车身刚度和强度不变的前提下达到较好的减重效果。根据如上应用原则,研发车型的先进高强钢和热成型应用比例共可达到30%以上,从而可以实现减重18 kg 以上。

3)在工艺角度,剪短白车身焊接边的长度也是其轻量化的方向之一。通过数模分析发现,白车身焊接边的长度平均每减少1 mm,质量预计会减少3 kg。通过比较同平台车型,在保证工艺可行性的条件下,研发车型白车身的焊接边长度可以平均减少2 mm,预计实现6 kg 的减重。

综上,在同平台车型的基础上,可以通过结构优化、先进高强钢的应用及工艺优化等方式实现29 kg 的减重,因此,初步定义白车身质量目标为312 kg,如图4所示。

图4 白车身减重分析

提取主要竞品车型的白车身质量信息,包括白车身质量占比及其整备质量,建立整备质量-白车身质量占比模型,如图5 所示。通过分析发现,随着整备质量的增加,白车身质量占比呈现下降趋势,说明质量越大的车型白车身轻量化程度越明显。将研发车型白车身初版质量目标放入该模型中,发现该目标位于趋势线附近且在趋势线下方,优于大部分车型质量,目标合理,优势明显。

图5 整车整备质量-白车身质量占比模型

2.3 闭合件系统质量目标分析

闭合件系统包括车辆的前后门、发动机舱盖、尾门及翼子板,这些零件的结构相对简单且均为金属材质,减重途径和车身类似,可以通过更换材料和结构优化来实现轻量化。

1)轻质材料替换。将发动机舱盖或翼子板更换为铝合金材质,减重幅度可达到40%以上,且技术成熟。对发动机舱盖而言,目前在合资车型及进口车型上应用较多,自主品牌也有应用,但应用车型较少;铝合金翼子板的应用则更少,虽然减重比例较大,但减重量较少,且成本相对较高。

2)结构优化。拆解主要竞品车型的前后门、发动机机舱盖、尾门及翼子板系统,测量其板材的实际厚度,同时考虑板材的拉延率影响,分析得到竞品车型闭合件的理论板材厚度,将其与同平台车型进行对比,发现主要竞品车型的板材厚度相对较薄,如表3 所示。通过数据分析发现,同平台车型若采用该板材厚度[5],预计能实现4 kg 左右的减重。

表3 研发车型与竞品车型闭合件系统厚度对比分析

此外,由于结构尺寸优化,预计能够实现减重2 kg。综合轻量化分析结果,铝合金材质替换减重8.5 kg;结构优化(厚度减薄与尺寸变化)实现减重6 kg,因此,初步定义闭合件系统质量目标为97.5 kg,如图6 所示。

图6 整车闭合件减重分析

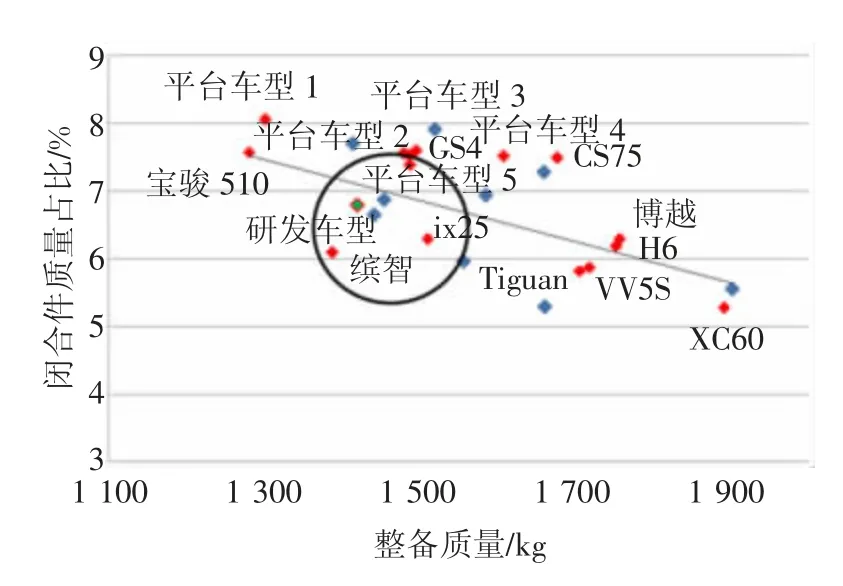

同理建立整备质量-闭合件质量占比模型,如图7所示,发现随着整备质量的增加,闭合件质量占比处于下降趋势,说明大型车辆闭合件系统轻量化程度明显。分析研发车型闭合件系统,其质量接近趋势线且在其下方,优于大部分车型质量,目标合理,优势明显。

图7 整车整备质量-闭合件质量占比模型

2.4 底盘系统质量目标分析

底盘系统零部件以金属材质为主,塑料橡胶材质为辅。从表2 中可以看出,其行业内的整车质量占比达到24.25%,为整车质量占比最大的系统,存在很大的减重空间,因此,结合主要竞品车型分析底盘系统中的主要零部件,进而找到减重方向。

在项目开发阶段,定义底盘系统前悬架形式为麦弗逊、后悬架为扭力梁。提取主要竞品车型中底盘悬架形式相似的车型,分析其中零部件的材质及结构形式,发现零部件的材质主要以钢、铝及塑料为主。借助A2mac2 数据库进一步分析,整理底盘系统材料质量占比,如图8 所示,得出行业内底盘系统铝材质量占比为17.43%,同平台车型的占比为13.31%,与行业水平相比,铝材质量占比相差4%以上,因此加大铝合金材质的应用比例,用铝材质代替钢材质将会是底盘系统轻量化的一个方向。

图8 汽车行业内底盘系统材料质量占比

现有同平台车型底盘零部件大部分为钢材质,而在竞品车型中,所有车型均不同程度地采用铝合金零件,主要有前副车架[6]、前后转向节、前三角臂[7]以及前防尘罩等,因此在研发车型中可以对这些零件采用铝材实现减重。考虑减重幅度和技术成熟度等原因(后面将其融入到整车成本中进行分析),对前副车架和后转向节采用铝材,可以最大程度地减少零部件的质量,其减重幅度达到35%以上。

在尺寸方面,研发车型的整体尺寸小于同平台车型,因此由于尺寸原因预计可以减重4 kg。综合减重因素,可得底盘系统质量目标为340.5 kg,如图9 所示。

图9 整车底盘系统减重分析

建立整备质量-底盘质量占比分析模型,如图10所示,发现底盘质量占比基本不随整备质量的变化而变化,说明底盘质量占比趋于稳定。将研发车型底盘质量占比带入模型中,发现其占比接近趋势线偏下,目标合理,优势明显。

图10 整车整备质量-底盘质量占比模型

2.5 内饰系统质量目标分析

对内饰系统进行质量目标制定时,可以将其分为两大子系统来分析。

1)座椅类。项目开发时会对车型的座位数进行定义,数量会直接影响到内饰质量,同时也会间接影响到非座椅类的零件质量。该研发车型座位数为5 座且座椅为通用件,仅在外观造型上略有区别,功能上没有变化。因此这一部分质量可以以同平台车型实测座椅质量为目标质量。

2)非座椅类。在主要竞品车型中考虑5 座竞品车型,分析其零部件,由于内饰大部分零件为非金属材质,可以通过对零部件采用低密度材料或是通过以塑代钢的形式来实现减重。具体减重方案如下:

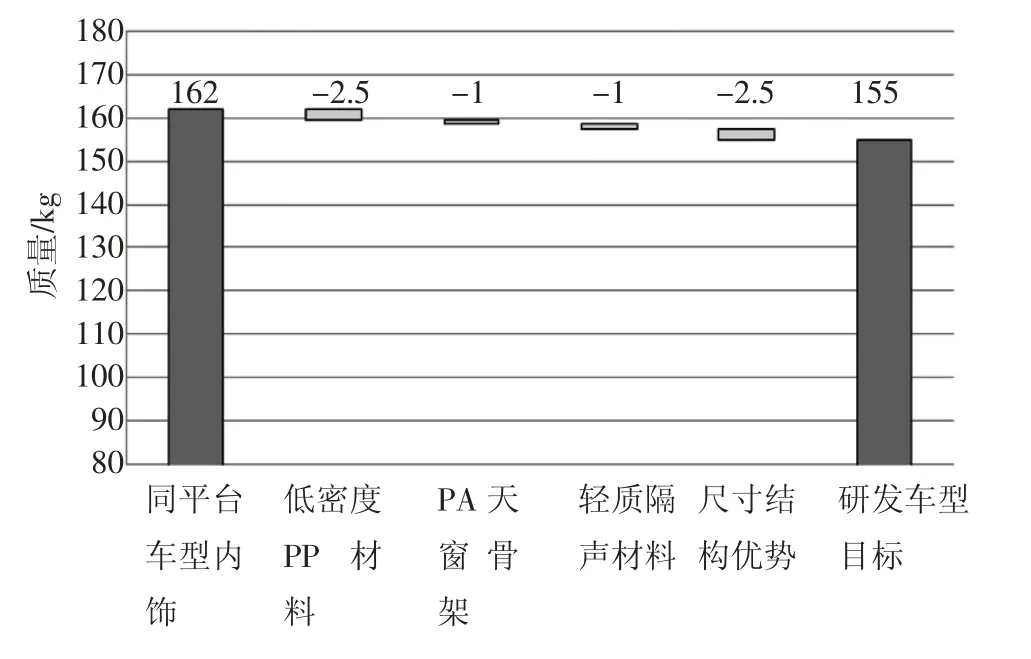

a.低密度材料的应用[8]。仪表板面板、前后门内饰板以及尾门内饰板等均可以用低密度PP 材料替换传统材料来实现减重,替换后零件质量预计减少2.5 kg。

b.以塑代钢。项目定义研发车型有电动天窗配置,分析天窗周边结构发现,在主要竞品车型中,天窗骨架大部分采用塑料材质,而同平台车型为金属材质,因此针对研发车型,在保证天窗性能的基础上可以对其进行以塑代钢处理。经评估后预计减重1 kg。

c.轻质隔声材料的应用。隔声材料在非座椅类中占有很大比例,分析该部分零件发现,同平台车型的顶棚隔声材料采用纤维毛毡材质,而竞品车型大部分采用双组分吸声棉材质,由于该材料不仅质量轻,而且NVH 性能良好,仅在成本上略有增加,因此建议研发车型采用该材质作为顶棚隔声棉。应用后预计减重1 kg。

d.结构影响。由于研发车型的结构尺寸比同平台车型略小,因此由于尺寸因素预计减重2.5 kg。

综上,根据内饰子系统中的零件结构特性和材料特性,采用合适的轻量化方案实施减重,预计共减重7 kg,因此,内饰系统质量目标为155 kg,如图11 所示。

图11 整车内饰系统减重分析

2.6 其他系统质量目标分析

在动力及传动系统质量目标的制定方面,研发车型沿用同平台动力总成系统,因此针对动力和传动两大系统,质量目标沿用同平台车型实测动力总成系统质量。

在外饰系统质量目标的制定方面,研发车型在外饰系统上采用的材料与平台车型基本一致,尺寸上略微小于平台车型,仅在造型上变化较大,因此定义外饰质量目标为38 kg。

在附件、电气及安全系统质量目标的制定方面,这3 个系统的质量受车辆功能影响较大,将其与平台车型比较,仅在功能上有所增加,零件增加却较少,因此对系统质量影响极小,所以这里分别将同平台车型的系统实测质量作为研发车型的系统质量目标。

油液质量主要受到车型油箱体积大小的影响。项目定义研发车型的油箱大小与同平台车型一致,因此质量目标沿用平台车型实测油液质量值。

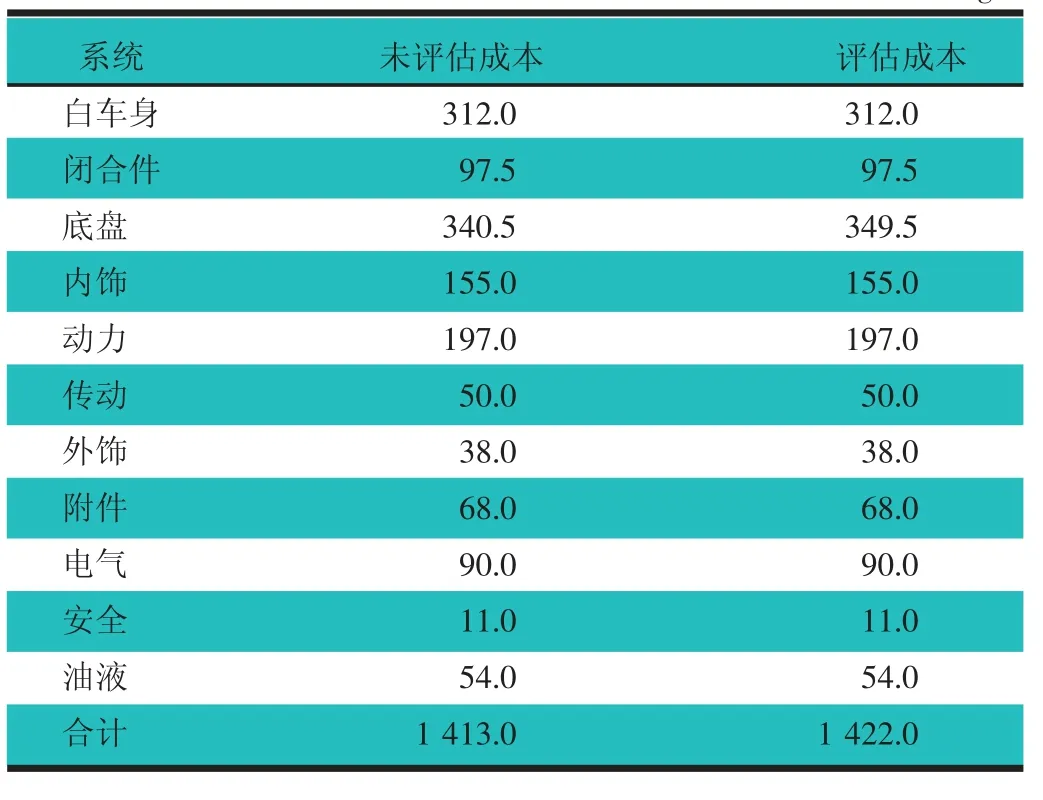

3 成本分析

各系统均采用了轻量化方案进行减重,实现了系统质量目标的制定,但方案的应用会不同程度地影响到整车的成本。因此,接下来重点对各系统减重所带来的成本变化情况进行分析。

1)白车身系统。先进高强钢的应用会降低白车身的成本,焊接边的剪短会节省材料用量。

2)闭合件系统。零件厚度的减薄节省了材料成本,铝合金发动机舱盖的应用大幅度增加了材料成本。

3)底盘系统。前副车架和后转向节采用铝合金材质,增加了底盘系统成本。

4)内饰系统。低密度材料、PA 天窗骨架以及双组分吸声棉的应用增加了材料成本。

整理行业内的所有轻量化方案,其中涉及的内容包括成本信息、减重信息以及技术方案信息,建立轻量化方案-成本评估模型,在模型中根据项目需求,建立减重-可接受成本模型,如图12 所示。

图12 整车减重-成本分析模型

经过分析得出:1)根据当前行业内的技术水平,减重41.2~43.1 kg 时,预计可减少开发成本。2)若取成本增加的上限,当减重≤62.85 kg,即成本增加≤972.8 元时,则减重所带来的成本增加小于等于行业内可接受成本,因此最多可减重62.85 kg,若减重大于该值则存在超支风险。3)若取成本增加的下限,当减重≤86 kg,即成本增加≤1 290 元时,减重所带来的成本增加小于等于行业内可接受成本,因此最多可减重86 kg。由于该状态为成本下限值评估,存在超支风险,所以需要根据项目具体情况,采用合理的轻量化方案实现成本和减重的平衡。

根据前面的分析,采用行业技术成熟的轻量化方案,同时不考虑成本因素,预计能够减重70 kg,该减重幅度超过了62.85 kg,存在超支风险。因此,在已经提出的轻量化方案中,需要舍去成本增加较多的方案来平衡减重与成本的关系。

在底盘系统中前副车架改用铝材和闭合件系统中发动机舱盖改用铝材均有大幅度的成本增加,且减重程度相当,但前者成本增加更多,受此影响,不采用铝材质前副车架的轻量化方案。综上,考虑成本因素后,整车减重幅度为62 kg,小于62.85 kg,由图12 可知,该幅度不存在超支风险,且最大程度地实现了整车减重。

考虑成本因素最终确定各系统质量目标,如表4所示,经计算整车质量目标为1 422 kg,同大数据分析得到的结论(1 420 kg)接近,由于该质量目标为系统质量目标累加的结果,准确性及可实施性更高,因此这里修正得到研发车型的质量目标为1 422 kg。

表4 研发车型终板系统质量目标 kg

4 整车质量目标竞争力分析

建立售价-比值模型,如图13 所示。

图13 整车售价-比值模型

主要竞品车型整车基本参数,如表5 所示。

表5 主要竞品车型整车基本参数

对表5 中的数据进行处理,所有主要竞品车型均考虑3 年轻量化率的影响,通过该模型判断整车质量目标的可靠性及合理性。该模型共分为4 个判定区间,分别为领先区间、优势区间、竞争区间和无竞争区间,一般情况下,大部分车型均处于竞争区间和优势区间。

通过计算得到研发车型的等效密度为8.78 m3/kg,处于8.71~8.98 m3/kg 范围内,如图13 所示。因此研发车型处于优势区间且轻量化程度优于大部分车型,即该车型若未来上市,市场竞争力明显,验证了前期制定的整车质量目标的可靠性和合理性。

5 结论

文章论述了一种整车及系统质量目标评估方法,即通过标杆车型制定研发车型的当前质量目标,根据行业内质量数据库预测未来市场轻量化水平,从而初步制定研发车型质量目标。然后对系统质量目标进行评估,需考虑行业内系统质量平均水平、轻量化技术及成本等因素来进行综合评定,进而确定研发车型质量目标。最终对该目标进行市场竞争力分析,以此完成整车质量目标的评估。该方法将整车轻量化率、系统轻量化技术和整车成本等因素结合到一起,提高了研发车型质量目标制定的合理性。