液压平衡回路动态特性建模与仿真

(兰州兰石能源装备工程研究院有限公司 青岛分公司,山东 青岛 266520)

引言

当负载力的方向与执行元件运动方向相同时,负载力将助长执行元件的运动,此时就需要在执行元件的回油路设置一定的背压来平衡负载,以使执行元件能够平稳运动,这种因设置背压而与负载力相平衡的回路称为平衡回路。平衡回路广泛的应用于工程机械领域,而且在该领域中大部分的平衡回路都是由平衡阀构成。

平衡阀是流体领域中重要且复杂的控制元件,对系统的压力和流量都产生着影响,其特性直接影响着执行元件的运动能否平稳,因此在平衡回路设计中,平衡阀的选型就显得至关重要。通常情况下,作为液压系统设计人员是难以获取平衡阀的内部结构参数的,因此很难建立精确的阀件仿真模型,而由平衡阀构成的平衡回路也就往往无法得到其动态特性。

本研究基于平衡阀样本中的先导全开节流特性和溢流特性建立其数学模型,搭建忽略其内部结构参数的一般性仿真模型,以便液压设计人员能够容易地建立起平衡阀和平衡回路的仿真模型,进而验证阀件的选型是否合适以及分析平衡回路的基本特性。

1 平衡阀数学模型

一般常用的平衡阀可近似看作为带有单向阀的先导辅助溢流阀。在作用负负载的平衡回路中,由于平衡阀的单向阀始终处于关闭状态,对平衡回路的流量不产生影响,因此主要产生影响的是先导辅助溢流阀,其先导辅助的溢流特性决定了平衡回路的流量。平衡阀的先导力又取决于先导比,其阀芯受力分析如图1所示。

图1 平衡阀阀芯受力示意图

当忽略平衡阀液动力和系统回油压力时,平衡阀阀芯在平衡位置时的受力方程为:

FS0+FS=Fpolit+Fact

(1)

式中,FS0—— 弹簧预压缩力

FS—— 弹簧力

Fpolit—— 先导力

Fact—— 负载口作用力

平衡阀弹簧预紧压力为:

(2)

式中,pS0—— 弹簧预紧压力,即平衡阀的设定压力

Aact—— 负载口作用面积

由于平衡阀阀芯不同位移时受不同的弹簧力,因此,设阀芯位移压力为:

(3)

式中,px—— 与阀芯位移x相关的压力

k—— 弹簧刚度系数

平衡阀先导压力为:

(4)

式中,pC—— 先导压力

AC—— 先导口作用面积

平衡阀负载口压力为:

(5)

式中,p1—— 负载口压力。

平衡阀的先导比为:

(6)

式中,KC—— 先导比。

由式(1)~式(6)可得平衡阀阀芯平衡时的压力方程为:

pS0+px=pCKC+p1

(7)

根据伯努利方程可知通过阀口流量为:

(8)

式中,Cd—— 流量系数

Ax—— 与阀芯位移x相关的阀口通流面积

ρ—— 液压油密度

Δp—— 阀口压差

当平衡阀阀芯未开启时,通过平衡阀的流量为qv=0。

当平衡阀阀芯完全开启时,则由先导全开节流特性可得,在其曲线上任取一点A(qv.thr,pthr),则平衡阀流量为:

(9)

式中,Ax.max—— 阀芯位移达到最大xmax时的阀口通流面积。

当平衡阀阀芯开启且未完全开启时,平衡阀的流量将与其溢流特性有关。由平衡阀溢流特性可得,在其曲线选取一点B(qv.ref,pref),则平衡阀流量为:

(10)

式中,Ax.ref—— 平衡阀溢流时阀芯阀口通流面积。

同时,又由平衡阀溢流特性点B(qv.ref,pref)可得此时阀芯平衡时的压力方程为:

pS0.ref+px.ref=pref

(11)

式中,px.ref—— 与阀芯位移x相关的压力

pS0.ref—— 溢流特性中平衡阀的设定压力

设阀芯通流面积与阀芯位移相关压力成线性关系,则由式(9)、式(10)得:

(12)

(13)

式中,px.max—— 阀芯位移最大xmax时的压力。

由式(8)、(10)、(11)、(13)可得平衡阀未完全开始时的阀口流量:

(14)

2 液压平衡回路数学模型的建立

液压缸和平衡阀构成的平衡回路如图2所示,根据牛顿定律,建立液压缸力平衡方程为:

(15)

式中,m—— 液压缸活塞及外负载的总质量

xp—— 液压缸活塞的位移

B—— 液压缸活塞和负载的阻尼系数

FL—— 作用在活塞上的外负载力

Ff—— 液压缸摩擦力

pA—— 液压缸无杆腔压力

AA—— 液压缸无杆腔有效面积

pB—— 液压缸有杆腔压力

AB—— 液压缸有杆腔有效面积

图2 液压缸平衡回路

液压缸无杆腔流量连续方程为:

(16)

式中,qA—— 流出液压缸的流量

VA0—— 液压缸无杆腔初始容积

βe—— 有效体积弹性模量

液压缸有杆腔流量连续方程为:

(17)

式中,qB—— 流入液压缸的流量

VB0—— 液压缸有杆腔初始容积

根据已建立平衡阀数学模型可知平衡回路中平衡阀的流量qA=f(pA,pB),因此,当平衡阀负载口压力p1=pA,先导压力pC=pB时,即有:

(18)

3 平衡回路Simulink仿真模型

1) 液压缸仿真基本参数

某平台载人服务篮主臂液压缸为Φ220/125,无杆腔有效面积AA=3.8×10-2m2,有杆腔有效面积AB=2.6×10-2m2;液压缸活塞及外负载折算后的总质量m=3.15×102kg;液压缸外负载作用力FL=2.8×105N;液压缸摩擦力Ff=5.6×103N;液压缸无杆腔初始容积VA0=2.75×10-2m3;液压缸有杆腔初始容积VB0=3.5×10-3m3;有效体积弹性模量βe=1.5×109N/m2;液压缸活塞和负载的阻尼系数B=1.2×105N·s/m。

2) 平衡阀仿真基本参数

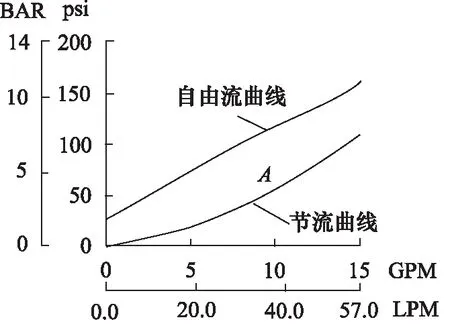

选取某型号为MBDA的平衡阀,其先导比为KC=3,平衡阀的设定压力pS0=12 MPa。根据样本中的平衡阀先导开启节流特性曲线,如图3所示,从中任取一点A(10 GPM,55 PSI),有qv.thr=10 GPM,pthr=55 psi。

图3 先导全开节流特性曲线

根据样本中平衡阀溢流特性曲线,如图4所示,从中选取一点B(10 GPM,4000 psiI),可得qv.ref=10 GPM,pref=4000 psi。同时,可知该点的设定压力为pS0.ref=2500 psi。

图4 溢流特性曲线

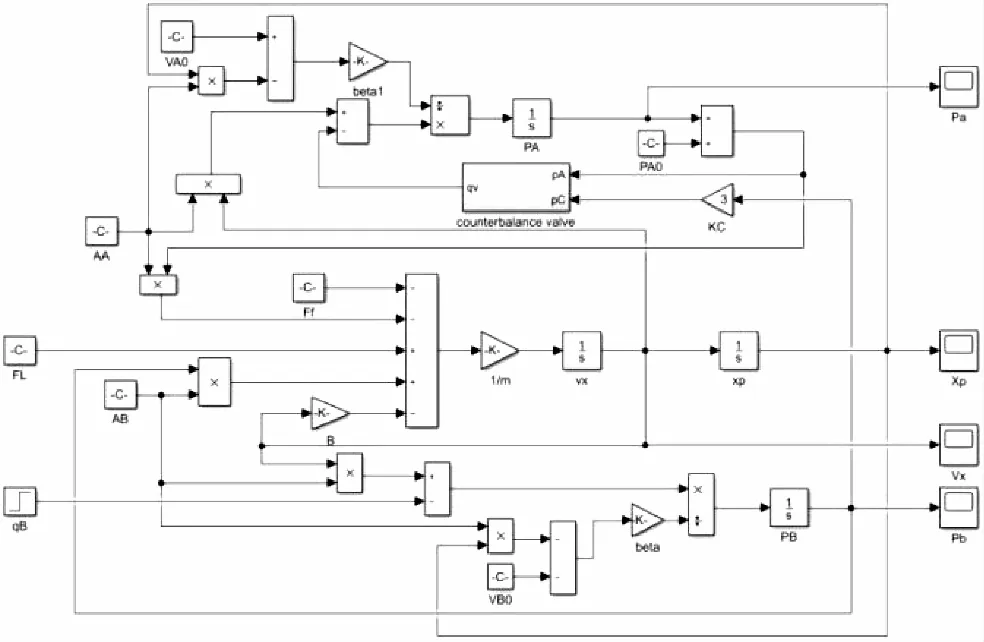

3) Simulink模型

利用MATLAB/Simulink软件中丰富模块库,建立基于Simulink的平衡回路仿真模型,其仿真结果直观可靠。根据式(15)~式(18)得到Simulink仿真模型如图5所示。

图5 平衡回路Simulink仿真模型

4) 平衡回路仿真结果

当平衡回路搭建完成后,液压元件基本参数就已确定。此时,平衡回路主要由其输入流量影响其动态特性,因此,可通过选取不同的输入流量对回路进行时域分析,进而得到液压缸无杆腔压力pA曲线以及液压缸有杆腔压力pB曲线,如图6、图7所示。当系统处于稳态时,联立式(15)~式(18)并当qB=5 GPM时解方程组可得:pA=10.37 MPa,pB=4.65 MPa;当qB=10 GPM时解方程组可得:pA=12.26 MPa,pB=7.47 MPa;当qB=15 GPM时解方程组可得:pA=13.94 MPa,pB=9.98 MPa。对比Simulink仿真结果与联立公式计算结果,两者基本一致,由此可知,不同的输入流量有着不同的先导开启压力,流量越大需要的先导开启压力也越大。

图6 液压缸无杆腔压力曲线

图7 液压缸有杆腔压力曲线

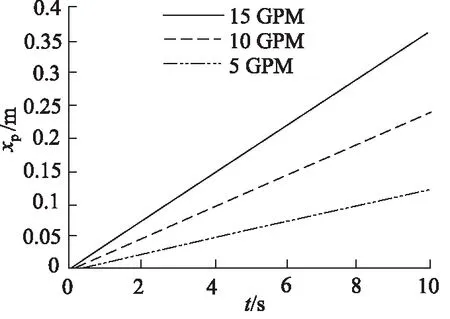

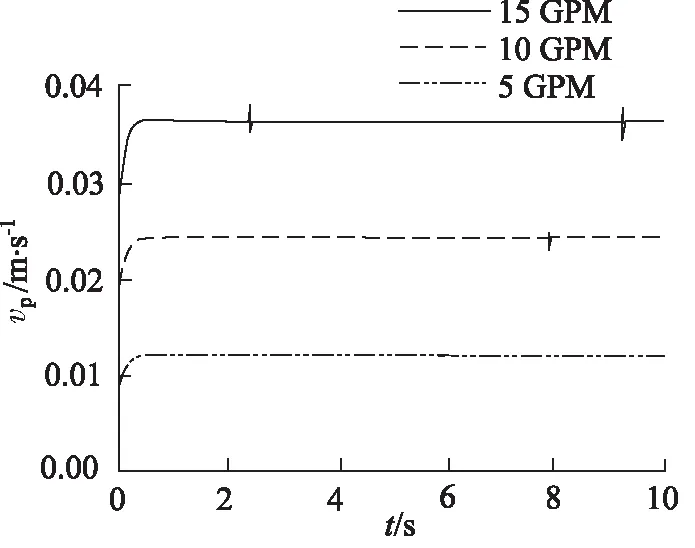

同时得到液压缸活塞位移xp曲线以及活塞速度vp曲线,如图8、图9所示。不同的输入流量对应着不同的活塞速度和位移,输入流量越大则活塞运动速度越大,活塞位移变化也越快。

图8 液压缸活塞位移曲线

图9 液压缸活塞速度曲线

4 结论

利用平衡阀的先导全开节流特性曲线和溢流特性曲线建立平衡阀的数学模型,并以此模型构建液压缸平衡回路,用MATLAB/Simulink对平衡回路进行仿真分析。通过仿真能够得到平衡回路中液压缸有杆腔和无杆腔的控制压力特性,以及活塞的速度和位移运动特性,为评估平衡阀的选型以及对平衡回路的动态仿真提供了有效方法。