双起升岸桥吊具锚定故障及其应对措施

邱谋杰 王波 丁宁

双起升岸桥配备2套独立的起升机构,在俯仰机构动作前必须确保海陆侧吊具处于非锚定状态。受多种因素的影响,双起升岸桥2套起升机构同时使用的比例并不高,单侧吊具经常处于锚定状态。当船舶作业完毕需要将岸桥大梁拉回时,锚定的吊具必须先出锚;当作业下一艘船舶时,又需要将单侧吊具锚定之后才能开始作业。在吊具锚定过程中,起升、倾转、上架等需要各机构配合动作,控制比较复杂,故障率相对较高,对码头现场船舶靠离泊和装卸作业产生不利影响。本文以振华重工制造的典型双起升岸桥为例,分析其吊具锚定故障原因,并采取针对性措施,以提升进出锚操作的可靠性,降低吊具錨定故障率。

1 双起升岸桥吊具锚定工况

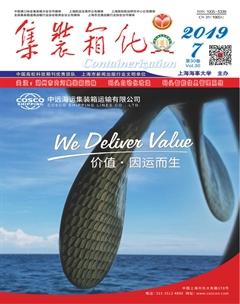

岸桥司机通过按钮发出吊具锚定指令,随即锚定自动运行,以将起升机构升至上停止位置,具体过程如下:首先,锚定侧起升机构倾转油缸自动回设定零位,4个锚定油缸缩回;然后,起升机构以倾转回零后的锚姿慢速向上运行,其间倾转油缸给予海陆侧吊具类似前后倾的不同行程补偿,直至起升机构运行到锚定上停止位置;在起升机构上升过程中,锚定柱与导向架相互配合,4个锚定油缸伸出后,靠液压力顶住吊具上架上的锚定柱,最终完成吊具锚定(见图1)。

2 双起升岸桥吊具锚定故障

2.1 机械故障

2.1.1 钢丝绳原因

钢丝绳长时间使用后会发生一定弹性形变,使得钢丝绳被拉长,导致起升机构在上停止位置与最初的设定值出现较大偏差,最终因起升位置条件未满足导致吊具锚定不动作。

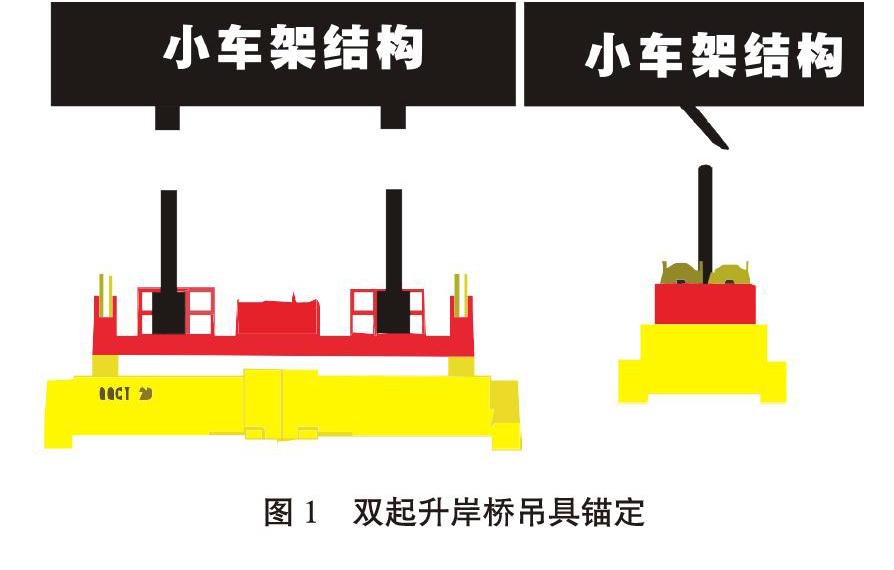

由于起升机构的2根钢丝绳长度不等或其更换时间相差较长,使得钢丝绳受力产生差异,受力大的钢丝绳形变量会大于另一根钢丝绳。随着使用时间的延长,吊具会发生明显倾斜。如果吊具倾斜角度过大,吊具上架锚定柱会偏离其设定轨迹,导致锚定柱撞向小车架(见图2)。

2.1.2 倾转机构原因

倾转油缸磁尺损坏、液压阀动作不畅、电磁阀线圈损坏等都会导致1个或多个倾转油缸不动作,从而因倾转无法回零而引发吊具锚定过程中断故障。

2.1.3 锚定油缸原因

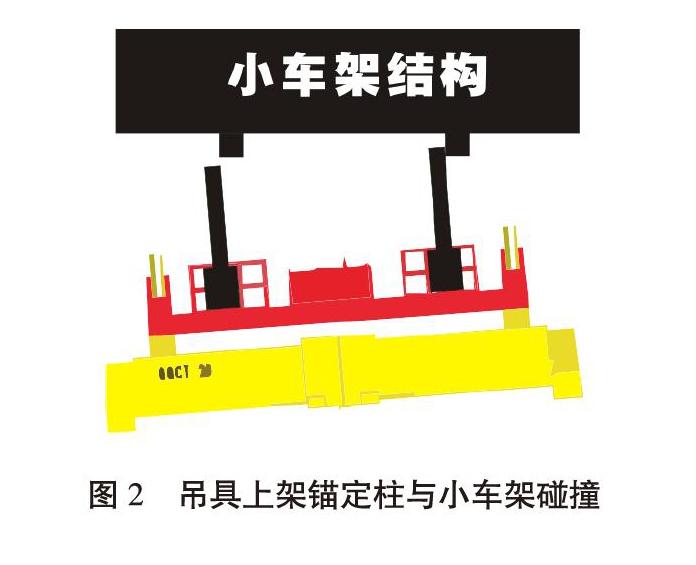

在正常情况下,吊具锚定前,4个锚定油缸处于缩回状态等待锚定装置的导入。油缸内部泄漏会造成1个或多个锚定油缸伸出,导致吊具锚定过程停止。吊具锚定过程中锚定油缸状态见图3。

2.1.4 吊具上架液压站原因

液压油泄漏、液压阀损坏、液压泵损坏等导致吊具上架液压站不能正常运行,使锚定机构的各液压装置均不能动作,进而导致吊具锚定过程中断。

2.2 电气故障

2.2.1 起升机构原因

起升凸轮限位、编码器或联轴节过度磨损或损坏、小车架锚定限位误动作等均会导致起升机构不动作或起升位置联锁故障,从而无法实现吊具锚定。

2.2.2 吊具原因

吊具的20英尺限位和开锁信号等是吊具锚定的联锁条件,如果信号不正常或不满足运行条件,则无法实现吊具锚定。吊具故障主要表现为:(1)吊具不在20英尺限位状态,例如,20英尺限位损坏或40英尺、45英尺限位信号异常,执行器-传感器-接口通信模块分配器损坏等导致吊具无法回缩到20英尺限位状态;(2)吊具不在开锁状态,吊具开锁限位损坏、吊具闭锁限位信号常有、执行器-传感器-接口通信模块分配器损坏等均可能造成吊具不在开锁状态;(3)双吊具分离状态异常,陆侧吊具上架的抱夹限位损坏、海侧吊具上架连接油缸磁尺损坏、执行器-传感器-接口通信模块分配器损坏等均可能造成双吊具分离状态异常,如果双吊具分离未完成,则无法实现吊具锚定。

2.2.3 通信原因

海陆侧吊具上架设有执行器-传感器-接口通信模块分配器,所有检测限位和执行元件的插头均连接在执行器-传感器-接口通信模块分配器上。如果分配器模块损坏,则将无法采集该分配器上所连接的电气元件信号,从而导致吊具锚定联锁故障。

3 双起升岸桥吊具锚定故障应对措施

3.1 优化设置参数

在吊具锚定过程中,需要不断检测吊具起升高度和倾转油缸磁尺数据,而在实际运行过程中会因多种原因产生位置偏差;此外,新更换的钢丝绳在使用过程中会产生1‰~3‰的伸长形变量,同时使用过程中的磨损会导致钢丝绳直径变小,这也会使得吊具起升高度与实际值产生偏差。鉴于此,要求定期对起升高度进行清零操作,并调整起升锚定停止数值,使之先于小车架上的锚定机械限位动作,把机械限位作为极限保护使用;同时,对倾转零位进行调整,保证零位时倾转油缸处于距离中心位置左右以内范围,使得锚定时有足够的倾转补偿量,防止因锚定角度不合适而引发碰撞事故。

3.2 定期调整传感器和通信模块

吊具指示信号、锚定油缸位置、上架钳子开闭信号、小车架锚定信号等均会影响进出锚操作。为此,对于吊具震动剧烈的部位,应每周检查和紧固各感应限位至少1次;对于吊具上架部位的电磁阀和感应限位、执行器-传感器-接口通信模块、小车架机械限位等,应每月检查和紧固1次;吊具上架液压泵封闭在油箱内部,虽然不便于检查,但也应每年至少检查并紧固1次,防止连接螺栓松动。在吊具锚定过程中,若发生倾转油缸不动作、油缸磁尺数值超限、倾转油缸零位与中心位置差距较大等故障,切不可盲目短接,只有在确认倾转角度适合且可正常补偿的情况下,才能确保锚定安全。

3.3 定期润滑和巡查,提升液压系统可靠性

定期润滑油缸铰轴,使油缸动作流畅无异响。至少每2年更换1次吊具上架和挂舱液压站的液压油,保证油品清洁。加强对液压泵、电磁阀等的温度监控,及时更换异常发热和震动的液压泵和电磁阀以及线圈开裂和吸力减小的电磁阀,确保整个液压系统可靠运行。

3.4 利用科技升级改造,提升进出锚运行可靠性

(1)升级锚定方式。使用超过10年的吊具上架在装卸作业过程中因频繁遭受冲击,其金属结构容易疲劳开裂。为此,可考虑对吊具上架进行改造,同时升级锚定方式,具体方法为:去除吊具上架的液压站,采用板簧类纯机械锚定方式,从而减少吊具锚定时的液压故障。

(2)优化进出锚保护功能。在吊具锚定过程中,从吊具上架开始倾斜锚定杆接触导向板到进入锚定孔的过程要求配合精度高;然而,原设计没有该过程中倾转角度、进锚拉力等的直接检测和保护功能,如果吊具和上架姿态不合适,容易导致锚定柱碰撞,甚至可能发生导向滚轮、锚定柱断裂等严重事故。从作业现场吊具锚定的实际运行情况来看,倾转补偿时吊具位置与垂直方向之间的夹角为3皛4敖衔室恕?梢栽诘蹙呱霞馨沧扒阈苯嵌炔饬恳牵员闶凳奔觳猓灰部梢栽诳杀喑搪呒刂瞥绦蛑性黾咏嵌燃扑愠绦颍ü冉锨阕透状懦呤菔迪侄郧阈苯嵌鹊募扑悖换箍梢酝ü员日=痹睾纱衅骱捅淦灯鞯氖涑隽厥担浣蛹觳饨钡睦Γ笔狄斐T龃笫保笆蓖V姑ǘ鳎苑烂ɑ顾鸹怠?

4 结束语

本文通过对双起升岸桥吊具进出锚故障进行归类分析,揭示在进出锚操作和设备维保管理中需要重点关注的环节。通过采取定期检查、提高维修保养质量、优化参数和控制程序、及时更换易损部件以及增加检测和保护功能等针对性措施,可以大幅提升双起升岸桥吊具锚定操作的可靠性。

(编辑:曹莉琼 收稿日期:2019-07-08)