某MPV车型进气格栅开口角度的仿真分析

张涵 韦流权 刘康 占魁

摘要:为研究某MPV车型进气格栅开口角度对整车风阻性能和发动机舱散热性能的影响规律,本研究采用cFD数值仿真对某MPV车型在不同车速和不同进气格栅开口角度下分别进行仿真,分析进气格栅不同开口角度对整车风阻系数、发动机舱内流阻力和散热器进风量的影响。仿真结果表明:进气格栅全关状态相对于全开状态,整车风阻系数可有效降低3.37%;随着进气开口角度的增大,不同车速下发动机舱内流阻力均呈现出先逐步增大后趋于稳定的变化规律;中高速工况下,格栅开口角度过大会导致发动机舱上方部分区域出现气流漩涡现象,中冷器下方冷却气流出现大量逃逸现象,结果导致散热器进风量降低。仿真分析结果为整车开发前期提供了一定的指导意见。

关键词:发动机舱;进气格栅开口角度;CFD数值仿真;风阻性能;散热性能

中图分类号:U464 文献标识码:A 文章编号:1005-2550(2019)05-0028-05

张涵

毕业于广西大学机械工程学院,本科学历,现任上汽通用五菱汽车股份有限公司技术中心整车性能集成科经理,主要从事整车性能集成开发工作。

1 引言

汽车进气格栅是汽车前部重要的造型元素,其设计属于细节设计层次,它直接影响着整车造型设计风格,其重要性不言而喻[1]。进气格栅体现在整车上的作用不仅仅体现在外观上,其开口大小、位置及角度都会直接影响到外界进入发动机舱的冷却空气流量大小和气流方向,进而影响到发动机舱的内部流场。汽车进气格栅开度也会影响到整车风阻系数,当进气格栅开度小于60%后风阻系数才有明显的降低变化[2]。此外,在汽车冷启动阶段,将进气格栅全关闭可缩短发动机40%的暖机时间[3],减少了发动机低温磨损的同时实现了整车油耗的降低。

当前国内外已有不少学者对汽车进气格栅的大小、形状、开度及控制策略进行过深人的研究。国内方面,王东等人[4]研究进气格栅各部分的开启状态对发动机舱进气效率的影响,结果表明上部格栅对进气量的贡献较小,下部格栅影响较大,而中部格栅进气效率最高;王文玺等人[5]基于中心组合设计的标定方案建立整车散热一冷却需求和AGS多开度控制模型,经实车验证在极限工况下冷却流量优化约49%,典型工况下节油效果约0.11,;Kim J M等人[6]利用CFD数值仿真研究进气格栅不同的开口形状对小型乘用车气动阻力和冷却性能的影响规律,其分析结果对进气格栅的设计提供了一定的依据;Young-Chang Cho等人[7]构建整车燃油经济性的数学模型,在满足散热需求基础上以降低气动阻力为优化目标提出了AGS的连续控制方案,结果表明在高速工况下,整车燃油经济性提升1.3%-1.5%。

本研究针对某MPV车型开发前期,分析进气格栅的开口角度对整车风阻性能和发动机舱散热性能的影响规律。采用CFD数值仿真的方法研究不同车速工况下进气格栅不同开口角度对整车风阻系数、发动机舱内流阻力和散热器进风量的影响,对该车型进气格栅的开发前期提供一定的指导意见。

2 数值仿真模型

2.1 仿真模型

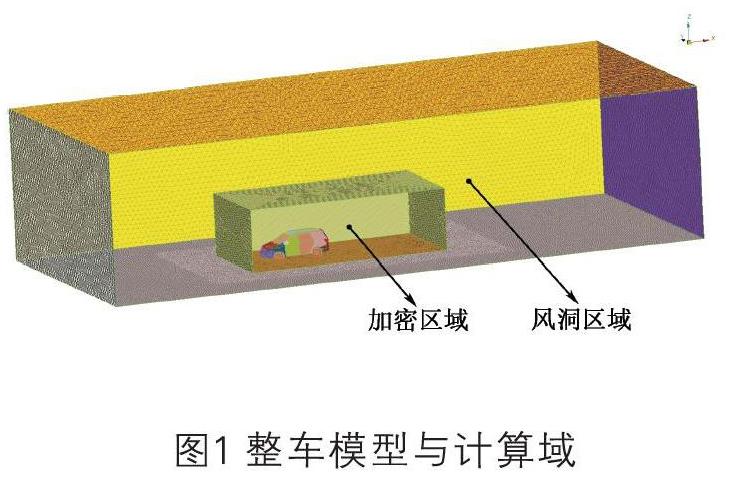

按照1:1比例将整车模型导入ANSA中进行简化处理和面网格划分,简化模型主要包括去除车身内部座椅、仪表盘、方向盘等无关部件,对发动机舱内中冷器、冷凝器、散热器和风扇等进行简化,保留整车外部结构和发动机舱内部结构。根据已有的通用方式构建风洞:令车身长度为L,车身宽度为W,车身高度为H,则风洞设定为车前3L,车后5L,车顶部5H,车两侧4W[8]。在风洞内部设置网格加密区域用以提高CFD仿真精度,最后采用ANSYS Fluent对网格模型进行区域体网格划分和求解计算。风洞模型及计算域如下图1。

2.2 边界条件

模拟风洞人口设置为速度入口,大小为车速;模拟风洞出口为压力出口,大小为标准大气压;计算域内车身表面设置为无滑移壁面,上表面及左右表面设置为滑移壁面,底部设置为移动壁面,速度与车速一致;设置中冷器、冷凝器及散热器为多孔介质模型,并采用MRF模型将风扇与风扇罩之间部分设为旋转区域[9],风扇转速固定为2568r/min;CFD仿真为稳态仿真,为使仿真规律更适用于NEDC循环工况,选取NEDC工况匀速段(30km/h、50km/h,70km/h、100km/h和120km/h)作为仿真基本工况;设置进气格栅模型的调整角度从全闭到全开依次为0°、15°、30°、45°、60°、75°和90°,格栅叶片与竖直平面的夹角定义为进气格栅开口角度,且上下格栅同向同步转动,格栅结构及开口角度定义如图2。

3 CFD仿真结果分析

3.1 整车风阻系数

进气格栅开口角度的改变使得进入发动机前舱冷却气流的流量大小及流动方向出现变化,进而影响到整车的内外流场分布及风阻特性。而对于整车的设计研发中常使用风阻系数的概念来评价整车风阻,风阻系数是汽车固有的属性,其大小只取决于汽车的外形结构,而与车速无关[10]。汽车行驶时空气阻力的数学模型如下:

Fw=1/2Cd×A×ρ×V2

(1)

式中:Fw为空气阻力,N;Cd为风阻系数;A为汽车的迎风面积,m2;ρ为空气密度,m3/kg,;V为行驶速度,m/s。

由于风阻系数是汽车固有的属性与车速无关,故只选取120km/h的工况并针对不同格栅角度的整车模型分别进行仿真分析,在Fluent中设置参考值并依据公式(1)计算监测到不同格栅角度下的风阻系数值,进气格栅开口角度对整车风阻系数的影响如图3。

由仿真结果可知:1)随着进气格栅开口角度的增大,整车风阻系数呈现出逐渐增大的变化趋势,且格栅开口角度为0°即叶片全关状态下,整车风阻系数最小为0.3810,格栅开口角度为90°即叶片全开状态下,风阻系数最大为0.3942,格栅叶片从全开到全闭过程中风阻系数下降了3.37%;2)进气格栅开口角度為75°时,整车风阻系数的数值趋于稳定。

结合公式(1)和仿真结果可知,整车风阻与车速的平方线性相关,高速工况下降低整车风阻系数对于降低整车风阻的效果越明显,节油效果也更明显。因此建议在汽车实际道路行驶中,在满足发动机舱散热需求的基础上,可适当调小格栅角度用以降低整车风阻,进而实现整车油耗的降低。

3.2 发动机舱内流阻力

发动机前舱内流阻力对整车气动阻力影响较大,其大小约占汽车总气动阻力的10~18%。汽车发动机舱内流阻力通常与发动机前舱内零部件的形状尺寸及其布置有关,而进气格栅的叶片转动可有效地引导气流的流向,进而对发动机前舱内流阻力产生显著影响。内流阻力通常表征流经前舱零部件引起的动量损失,根据本研究车型发动机前舱零部件排布特征,选取靠近进气格栅处的中冷器、冷凝器和散热器组成进气通道产生的总压力降用以代表发动机舱的内流阻力,进气格栅不同开口角度下的内流阻力如表1,其变化趋势如图4。

由仿真结果可知如下规律,1)不同工况下,发动机舱内流阻力随进气格栅开口角度的改变呈现出大致相同的变化规律。格栅开口角度为0°,各工况下发动机舱的内流阻力基本相同;进气格栅开口角度在0°~45°时,发动机舱的内流阻力呈现出逐步增大的变化趋势,原因是进气格栅开口角度的增大使得进入发动机前舱的气体流量明显增大,但同时气流更容易受到中冷器、冷凝器、散热器和冷却风扇等冷却部件的摩擦与阻滞作用,从而使发动机舱的内流阻力相对更大。格栅开口角度在45°~90°范围变化时,各工况下发动机舱的内流阻力均无明显变化。2)进气格栅在同一开口角度下,车速越大发动机舱的内流阻力越大。原因是发动机舱的气动阻力大小与前舱气体流速的平方成正比,车速越大导致进入发动机舱气体流速越大,进而导致进气通道的内流阻力增大。3)高速工况(120km/h)下,发动机舱内流阻力相比于格栅全闭状态下增幅最为显著为185%,说明相比于低速工况,高速工况下格栅角度减小对降低前舱内流阻力作用更为明显。

3.3 散热器进风量

进气格栅的开口角度直接影响外界冷却空气进入发动机舱的流量大小,CFD仿真中常用流经散热器人口的空气质量流率(Mass FlowRate)来衡量发动机舱散热性能的好坏。当冷却空气通过散热器在进出口温差不变时,散热器进风量越大意味着在相同时间内进行热交换的气体流量越大,进而发动机舱散热性能越好。对不同车速工况和格栅角度下进行仿真分析,散热器的空气质量流率通过在Fluent中设置监测面读取,具体数据见表2,各工况下格栅角度对散热器进风量的影响曲线如图5。

汽车正常行驶时,散热器的进风量主要由汽车行驶产生的气流冲压效应和风扇旋转产生的抽吸效应两部分作用影响,结合仿真分析的结果可知,1)进气格栅开口角度为0°,各工况下散热器的进风量基本相同,与发动机舱内流阻力规律保持一致。原因是进气格栅全关闭时,散热器的进风量主要以冷却风扇旋转产生的抽吸效应提供,由于风扇转速保持不变,故散热器进风量也基本相同。2)低速工况(30km/h和50km/h)时,由于汽车行驶产生的气流冲压效应较小,随着格栅角度增大,散热器的进风量先缓慢增加而后趋于稳定。3)中高速工况(70km/h、100km/h和120km/h)时,随着格栅角度的增大,散热器的进气量呈现先快速增加而后降低的变化趋势,且速度越大变化效果越显著。结合图6中120km/h车速下发动机舱中截面速度矢量图分析主要原因如下:中高速工况下,进气格栅开度过大时,格栅叶片对冷却气流的导流作用降低,发动机舱上方部分区域出现明显的气流漩涡现象,中冷器下方冷却气流出现大量逃逸现象,结果导致冷却气流没有得到有效利用,散热器进风量降低。

4 结论

本文以某MPV车型为研究实例,利用CFD数值仿真综合分析汽车进气格栅开口角度对整车风阻性能和发动机舱散热性能的影响,得到如下结论:

(1)研究进气格栅开口角度对整车风阻系数的影响,仿真结果表明进气格栅全关状态相对于全开状态,整车风阻系数可有效降低3.37%,适当减小进气格栅的开口角度可以有效降低整车风阻系数,进而实现整车油耗的降低。

(2)研究进气格栅开口角度对发动机舱内流阻力的影响,仿真结果表明格栅角度为00,各工况下发动机舱内流阻力基本相同;格栅角度在0°~45°时,发动机舱内流阻力逐步增大;格栅角度在45°~90°时,各工况下发动机舱内流阻力基本不变。

(3)研究进气格栅开口角度对散热器进风量的影响,仿真结果表明中高速工况下,格栅开口角度过大会导致发动机舱上方部分区域出现气流漩涡现象,中冷器下方冷却气流出现大量逃逸现象,结果导致散热器进风量降低。

参考文献:

[1]孙黎,王波.汽车进气格栅造型规律分析[J].汽车工程,2010,32(5):399-403.

[2]张斌,余小松,潘乐燕.主动进气格栅对整车性能的影响[J].客车技术,2015(1):11-15.

[3]Pfeifer,C.Evolution of Active Grille Shutters·SAE Technical Paper 2014-01-0633,2014,doi:10.4271/2014-01-0633.

[4]王东,樊登云,易吉天.格栅对汽车前端进气影响的仿真分析[J].计算机辅助工程,2013,22(6):18-22.

[5]王文玺,吴存学,干能强,等.基于中心组合设计的主动进气格栅多开度控制模型的建立[J].汽车工程,2015(11):1240-1245.

[6]Kim J M,Kim KM,Ha SJ,et al.Grille designfor passenger car to improve aerodynamic andcooling performance using CFD technique[J].International Journal of Automotive Technology,2016,17(6):967-976.

[7]Cho,Y,C,Chang,C,Shestopalov,A,and Tate,E.Optimization of Active Grille ShuttersOperation for Improved Fuel Economy.SAE Int.J.Passeng.Cars-Mech.Syst.10(2):2017,doi:10.4271/2017-01-1513.

[8]刘传波,鲁力,莫易敏,等.汽车发动机舱散热组件布局仿真优化[J].汽车工程,2018,40(3):245-250.

[9]何炜,马静,王东,等.多参考坐标系法和滑移网格法在汽车前端进气数值模拟中的比较[J].计算机辅助工程,2007,16(3):96-100.

[10]傅立敏.汽车设计与空气动力学[M].北京:機械工业出版社,1998:22-44.