唐钢中厚板1#高炉炉缸侧壁碳砖温度异常升高的处理实践

王同伦

(唐山中厚板公司,河北 唐山 063000)

唐钢中厚板1#高炉炉容为1500m³,有24个风口送风,炉前设2个出铁口,夹角75°。炉顶采用WZ型无料钟串罐下料、主皮带上料模式,炉喉设十字测温、炉顶成像装置。炉型采用薄壁喷涂造衬,炉缸采用陶瓷杯+炭砖的炉底炉缸结构,冷却壁采用光面冷却壁与镶砖冷却壁相结合的软水密闭循环冷却。高炉煤气处理采用重力除尘,后续配备布袋干法除尘。2014年10月19日定修,对该区域进行了炉缸冷却壁热面灌浆,送风后该区域的319.5°方向的温度很快便升高至450℃,随后仍呈上涨趋势,到2015年8月2日该点温度最高至628℃。下面针对1#高炉炉缸侧壁碳砖温度异常升高的原因和处理方法进行总结分析。

1 炉缸侧壁温度异常升高的原因

1.1 串煤气的影响

2014年10月19日定修进行炉缸灌浆,当时灌浆料采用的是2#高炉剩下的灌浆料,灌浆后炉缸侧壁319.5°方向短时间上升了约90℃。

1#高炉炉缸温度高的部位是大修时开大门的位置,属于新、老炉壳接口位置,正常生产后,因热应力破坏炉壳变形造成炉缸漏煤气。

大修时五-八带软熔区域的冷却壁更换的不彻底,139.5°至234°区域的冷却壁基本上是旧冷却壁,进入2015年后该区域的煤气漏点较多,U型弯破损较为频繁。

1.2 渣铁环流影响

通常状况下,2000m3以下高炉一般是两个铁口对称分布,死铁层深度一般为2m。唐钢中厚板1#高炉受场地限制、资金投入等因素影响,设计上存在先天缺陷,两个铁口夹角仅为75°,死铁层深度设计为1.8m。对于这种炉缸死铁层偏浅和铁口夹角较小的高炉,当死料柱透气性和透液性显著下降时,滴落带下落的铁水难以穿过中心焦柱而大量流向炉缸周边,必然加重炉缸侧壁热负荷,侧壁炭砖受到渣铁强烈冲刷而发生环流侵蚀[1]。

2 控制炉缸侧壁温度异常升高的措施

2014年10月以来,唐钢中厚板1#高炉通过研究分析,逐步摸索控制炉缸侧壁温度升高的操作措施,辅以外部维护,基本解决了长期困扰生产的长寿技术难题,实践证明这些措施是行之有效的。

2.1 加钛矿护炉

含钛物料的加入方法是配加一定含钛量的烧结矿和钛球。上调烧结矿TiO2含量至0.50%,球团TiO2至1.8%~2.0%,[Si]控制在0.4%~0.5%、通过炉料结构调整,保证入炉钛负荷在5kg/tFe~7kg/tFe,铁水含钛量控制在0.120%~0.150%。9月份以后1#高炉堵4#风口限产能,炉缸侧壁碳砖温度开始呈现下降趋势,遂逐步降低入炉钛负荷以保证炉缸活跃。

2.2 炉衬温度稳定的控制

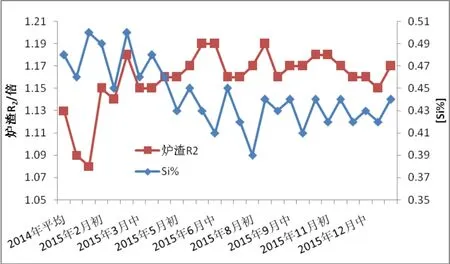

为了使渣皮稳定,避免因渣皮频繁脱落对气流和热制度造成影响,1#高炉自2014年将炉渣二元碱度由1.05~1.10提高到1.10~1.15后,2015年1月下旬继续进行提高炉渣碱度的试验,将二元碱度逐步稳定在1.15以上,高时接近1.2水平。碱度提高以后,有利于降低(SiO2)活度,减少[Si]的还原,具体波动趋势见图1。

图1 1#高炉炉温及炉渣碱度对照关系

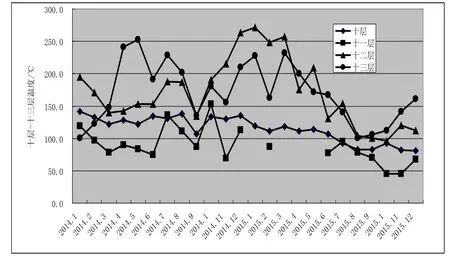

通过上提炉渣碱度的试验,高炉渣系渐趋合理,进入2月下旬以后,处在软熔区域的炉衬10~13层温度整体呈下行趋势,波动幅度明显渐小(见图2),说明渣皮逐渐稳定,脱落减少,炉型逐渐规整,气流分布合理稳定,高炉炉缸热量充沛稳定。

图2 1#高炉软熔区域十-十三层温度趋势

2.3 炉缸冷热面灌浆

炉缸灌浆有两种形式,一种是对炉缸冷却壁热面进行灌浆,碳砖与冷却壁热面之间有一层炭质捣料层,通过灌浆以消除碳素捣料层与冷却壁热面之间的气隙,提高炉缸有效传热,强化冷却。另一种是冷却壁与炉壳之间进行灌浆,通过碳砖电偶所测得高温点,确定钻孔的部位,钻孔的深度必须保证穿透炉壳而不伤及冷却壁[2]。

2.4 炉皮漏点的治理

1#高炉炉皮漏点主要集中在两个区域,一个区域是在139.5°~240°的旧冷却壁区域,U型弯破损较为频繁。尤其是六-七带200°~240°区间炉皮(此块炉皮大修时进行过挖补更换),正常生产后,受热应力破坏影响,炉皮局部有大裂缝。

2.5 优化操作制度

为了控制边缘,活跃中心,以减弱渣铁环流冲刷侵蚀碳砖,抑制炉缸侧壁温度升高趋势,对风口布局进行了调整。利用几次定修的机会,将炉缸侧壁温度偏高的区域上方风口逐步加长、并缩小风口直径。

因炉缸侧壁温度升高趋势无法得到抑制,2015年8月初定修,堵上炉缸侧壁高温度区域对应的4#风口,风量仍按照3050m³/min,标速由188m/s提高至195m/s控制,在维持产量不变的情况下,减少炉缸煤气向边缘发展,最终使炉缸侧壁碳砖温度得到控制。

3 效果

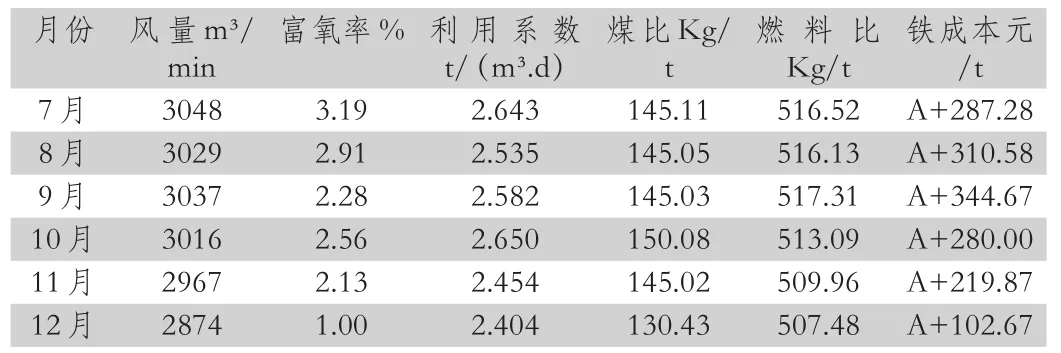

1#高炉通过综合治理措施的实施,炉缸侧壁碳砖高点温度得到了较好的控制,尤其是去年8月份以后,高点温度下降的幅度较大,到2016年1月捅开风口、提高富氧率后,该点温度基本稳定在220℃左右。在炉缸侧壁碳砖温度综合治理期间,虽受一些外围因素影响,但通过优化操作制度,在取得了炉缸侧壁碳砖温度得到有效控制的同时,保持炉况稳定顺行,燃料消耗和炼铁成本也达到历史最低水平,具体指标见表1。

表1 2015年下半年1#高炉主要技术指标

注:9月消耗升高、成本升高与烧结脱硫事故有关,在此期间1#高炉被迫混上大量落地烧结矿,还配吃了一部分唐钢本部及不锈钢公司的汽运来的烧结矿,该烧结矿受制造成本及运输费用影响,造成原料成本有所升高。

4 结语

经过近1年来的炉缸侧壁碳砖温度处理实践,1#高炉炉缸侧壁碳砖温度异常升高的主要原因是该区域冷却壁冷、热面存在气隙,通过上述一系列的措施综合治理后,局部窜煤气的现象明显减轻,气隙通道逐步被堵塞,最高点电偶温度持续下降至安全范围之内。在降低富氧量控制产能后,有效的降低了环流的冲刷强度,对改善高炉炉缸侧壁碳砖侵蚀起到了积极作用。