二级减速器齿轮传动性能分析和修形优化设计

季鑫盛 刘宁宁 杨超 王岩松 郭辉

摘要:为改善齿轮传动性能,分析某二级减速器齿轮的静强度、载荷分布和传递误差,发现其低速齿轮副的载荷分布偏载和传递误差相对较大。选取遗传算法V2,结合Romax Designer,对比分析几种齿廓修形与齿向修形的组合方式,其中最好的修形方式是将齿向鼓形修形和齿向斜度修形相结合。采取该方式对齿轮副进行优化,优化后低速齿轮副的传递误差比修形前减小92.41%,齿轮载荷分布得到改善,低速齿轮副的单位载荷降低,齿轮副的可靠性和使用寿命均提高。齿轮修形优化后的减速器传动更平稳,振动和噪声减小。

关键词:二级减速器; 齿形修形; 遗传算法; 齿向鼓形; 齿向斜度

中图分类号:U463.212;TP391.72

文献标志码:B

Performance analysis and modification optimization design

on driving motion of twostage reducer gear

JI Xinsheng LIU Ningning YANG Chao WANG Yansong GUO Hui

(School of Mechanical and Automotive Engineering Shanghai University of Engineering Science

Shanghai 201620 China)

Abstract:

To improve the transmission performance of gears the static strength load distribution and transmission error of a twostage reducer are analyzed. It is found that the load distribution imbalance and transmission error of the lowspeed gear pair are large. Several optimization method combinations of involute modification and lead modification are compared and analyzed using genetic algorithm V2 combing with Romax Designer. The results show that the best optimization method is the combination of lead crown modification and lead slope modification. The gear pair is optimized using this combination. The transmission error of the optimized lowspeed gear pair is reduced by 92.41%. The gear load distribution is improved. The unit load of the lowspeed gear pair is reduced. The reliability and service life of the gear pair are improved. The reducer is more stable after the gear modification optimization which can reduce vibration and noise.

Key words:

twostage reducer; gear profile modification; genetic algorithm; lead crown; lead slope

0 引 言

在當前机械领域中,齿轮传动是使用最多、应用最广泛的传动机构之一。齿轮传动具有传递精确、平稳性好、结构紧凑、传动效率高、瞬时传动比恒定、传动比大,以及使用寿命长等优点。[12]由于齿轮副实际生产加工和装配存在一定误差,齿轮啮合受力产生变形,使得齿轮的性能和使用寿命降低。[35]齿轮修形可以提高齿轮啮合性,减少啮合冲击,有效改善载荷分布,提高齿轮的使用寿命和承载极限,降低工作噪声。[6]齿轮修形优化过程非常复杂,需要经验丰富的设计者进行大量计算。

有限元法是比较流行的修形方法之一,很多学者和工程人员基于有限元法研究齿轮修形工作。刘辉等[7]提出最佳齿面三维修形计算方法,并在此基础上开发与之配套的修形设计软件;袁亚洲等[8]将二次曲线与正弦曲线组合为新的优化曲线,对齿轮进行修形优化;李瑞亮等[9]根据Romax Wind载荷分布分析,确定风电齿轮修形量,得到理想的修形效果;邓庆斌等[10]基于Romax Designer对变速器齿轮展开修形优化,

对比分析齿面接触疲劳强度、传递误差、齿根弯曲疲劳强度和齿面载荷分布情况,认为微观几何参数对齿轮寿命和总成NVH具有一定影响;唐进元等[11]使用Romax和Kisssoft进行齿形优化设计;周金松等[12]将目标决策矩阵与Romax相结合,对齿轮进行修形,可增强齿轮传动的平稳性。

为改善某二级齿轮减速器的传动性能,选取遗传算法V2,结合Romax Designer,分析比较几种修形优化方式,并选择最佳优化方式进行修形。修形后低速齿轮副的传递误差显著减小,齿轮载荷分布明显改善。

1 齿轮传递误差和修形优化

1.1 传递误差的产生

传递误差是造成齿轮振动和噪声的主要原因,分析传递误差也是齿轮动力学分析的关键内容之一。在20世纪70年代,SMITH首次提出传递误差这一概念。若主动轮以绝对稳定的角速度进行转动,则从动轮也应以此状态转动;否则,若从动轮位置与设定值出现偏差,则从动轮会产生位置偏离,即出现传递误差。[13]

在无制造公差、不考虑齿轮受力变形的理想状态下,在啮合过程中两齿轮间接触点的长度始终相等,即

θ1r1=θ2r2 (1)

式中:θ1为小齿轮理论转动角度;θ2为大齿轮理论转动角度;r1为小齿轮半径;r2为大齿轮半径。

在实际情况下,由于存在加工误差和啮合齿面刚度变化,导致式(1)左右不相等,即传递误差难以避免。传递误差主要指实际位移与理论位移之间的差值。大齿轮实际转动角度为

θ′=θ2+Δθ2(2)

式中:Δθ2为大齿轮实际转动角度与理论转动角度之间的偏差。

因此,传递误差可表示为

TE=θ′r2-θ1r1(3)

1.2 传递误差的主要影响因素和改善措施

齿轮传递误差主要由齿轮加工、孔与轴配合间隙偏心和轴自身偏心等因素造成。各个齿轮误差与传动链误差叠加后可得到整体传动链误差。[1]有效提升齿轮的制造和安装精度,可以充分提高齿轮的承载性能和动力学性能。一方面,提高制造和安装精度势必要付出更大的成本;另一方面,齿轮运行受各种复杂因素的综合影响,如相关零部件的变形、齿轮本身的变形、工作温度的变化等,单靠提高精度很难消除不利影响。因而,在提高制造安装精度的同时,对齿轮进行合理修形,可以有效提高齿轮的承载能力和动力性能。[14]

1.3 齿轮修形优化

根据齿轮修形方向的差异,可以将其分为齿廓修形和齿向修形2种。齿廓修形指顺着渐开线齿廓方向对轮齿进行修形(见图1),主要包括齿根修形、齿顶倒角、齿廓斜度修形和齿顶修缘等;齿向修形指顺着齿宽方向对轮齿进行修整(见图2),主要包括齿向鼓形修形、齿向斜度修形和齿端修薄等。齿端修薄又可分为齿端抛物线修薄和齿端线性修薄2种。目前,齿向鼓形修形和齿端修薄应用最广泛。

在通常情况下,齿轮修形的目的主要包括以下几个方面:(1)减少齿轮啮入和啮出时的冲击,减少振动和噪声;(2)减少偏载,使齿面受载尽量均匀,提高齿轮的承载能力;(3)改善齿面啮合的润滑状态,充分提升其抗胶合能力;(4)减小齿面相对滑动率和传递误差。

2 遗传算法在优化设计中的应用

2.1 遗传算法的特点

遗传算法是在进化论、群体遗传学说和物种选择学说等理论支持下创建而来的。其核心思想是模拟自然界中的遗传法则和生物进化理论,从而形成过程探索最佳解的基本算法。[15]

遗传算法适应性强、系统优化效果好、学习能力强,能在后期的不断发展中逐渐成熟。遗传算法不仅有进化计算的全部特征,也有自身独有的特点:(1)探索过程不受函数连续性的约束,也无须必备优化函数导数的要求;(2)主要采用群体搜索方式,具有较高的隐含并行性,能够充分提升整体计算速度;(3)属于自适应搜索技术的一种,变异、选择和交叉等过程都通过概率方式进行操作,不仅能提升整个搜索的灵活性,也有助于提升获得最优解的能力;(4)将函数值作为搜索的目的信息,对函数形态无任何要求,在扩充性与普适性方面表现良好;(5)适合大规模复杂性问题的优化。[16]

2.2 遗传算法优化过程

优化问题的一般数学描述为

minF=f(x1,x2,…,xm)

s.t.gj(X)≤0,j=1,2,…,m

hk(X)=0,k=1,2,…,m

xi,L≤xi≤xi,U,i=1,2,…,m

(4)

式中:X={x1 x2 … xn}为设计变量;F为目标函数;gj(X)为不等式约束;hk(X)为等式约束;下标中的L表示下限,U表示上限。

遗传算法优化的基本运算过程[17]见图3。

(1)初始化。设置计数器t=0、最大进化代数为T,随机产生M为初始群体P(0)。

(2)个体评价。计算群体P(0)的个体适应度。

(3)选择运算。将选择算子用于群体,选择操作主要在适应度评估基础上进行。

(4)交叉运算。将交叉算子用于群体。

(5)变异运算。将变异算子用于群体。

在选择、交叉、变异等运算后,获得群体P(t)的下代新群体P(t+1)。

(6)终止条件判断。如果t=T,在此过程中获得的最大适应度即为最优解,计算终止。

遗传算法优化的参数设计见表1。

3 仿真模型的建立和分析

某減速器传动齿轮属于斜齿圆柱齿轮,精度等级为ISO 7级,基本参数见表2。

齿轮材料为合金钢,热处理方式为表面渗碳后淬火。齿轮运行工况为:输入功率7 kW,输入转速2 000 r/min,预期寿命10 000 h,工作温度70 ℃。运用Romax Designer构建减速器的三维分析模型,模型包含齿轮、轴和轴承等,见图4。

对初始模型进行仿真,主要分析静强度和齿轮箱传递误差。静强度分析主要有弯曲强度校核、齿面载荷分布和接触强度校核等。齿轮失效形式多样,最常见的是轮齿过度弯曲疲劳而折断,或者齿面过度疲劳出现点蚀等。因此,弯曲疲劳强度校核和接触疲劳强度校核为必要的分析内容。优化前各齿轮最大应力结果与对应的安全系数见表3。低速级齿轮副的左侧齿面是工作接触面,高速级齿轮副的右侧齿面是工作接触面。高、低速齿轮副的接触安全系数均大于临界值1,完全能够满足设计需求。此外,高、低速齿轮副弯曲应力的安全系数也较大,说明具有较大安全裕量,能够充分满足强度要求,无须进行优化。

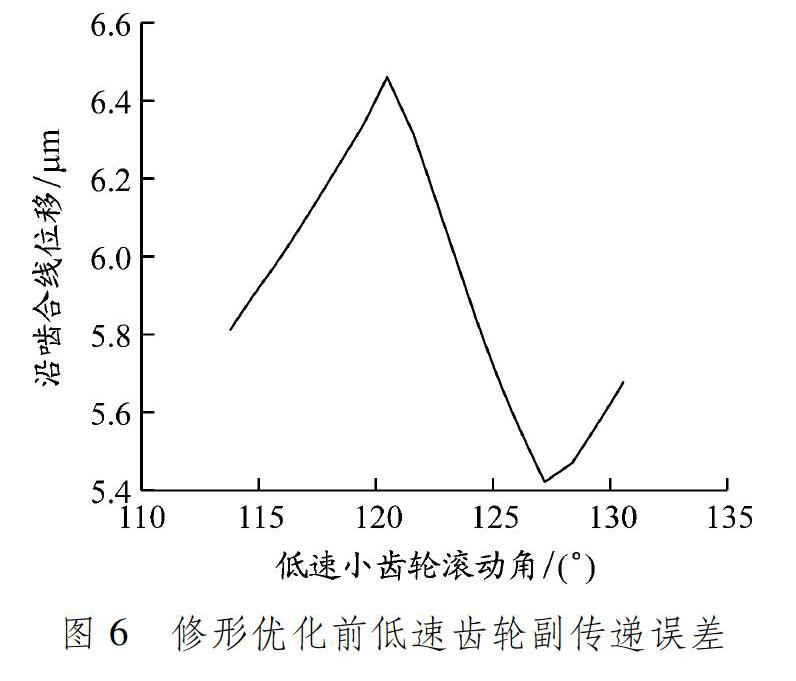

修形优化前高、低速齿轮副传递误差分别见图5和6。高速(输入)齿轮副顺啮合线方向的最大位移为2.62 μm,最小位移为2.44 μm,最大值与最小值的差为0.18 μm,即传递误差为0.18 μm;同理,低速级齿轮副的传递误差为1.04 μm。

修形优化前低速(输出)齿轮副的齿面载荷分布见图7和8。齿面载荷分布出现偏载现象,低速大、小齿轮的最大单位载荷均出现在齿轮同一侧,齿轮副的法向载荷约为215 N·m。为避免齿顶或齿根出现较大的单位载荷,可以通过修形,使较大的单位载荷位于齿宽的中部。

4 齿轮修形优化

对低速小齿轮运用Romax Designer齿轮微观几何工具进行修形,选择遗传算法V2,算法参数选取参考经验值,设置种群规模为50、20代进化、交叉概率为0.2、变异概率为0.3。

分别以齿廓鼓形与齿廓斜度、齿廓鼓形与齿向斜度、齿向鼓形与齿廓斜度和齿向鼓形与齿向斜度等4种优化修形方法,对低速小齿轮展开优化。在同样工况下,分别对减速箱传动系统模型进行传递误差分析,结果见表4。由此可知:优化方法4修形后低速级齿轮副的传递误差从修形前的1.040 0减小到0.078 9,减小92.41%。因此,采用优化方法4进行低速小齿轮修形优化,得到三维齿向修形曲面,见图9。

修形优化后,低速齿轮副的传递误差见图10,齿面接触载荷分布见图11和12。

由此可以看出:低速齿轮副最大单位长度载荷出现在齿轮齿宽的中部,齿轮偏载问题获得显著改善;修形后单位长度的载荷约为180 N·m,比优化前降低35 N·m,同比降低16.28%。

5 结 论

结合Romax Designer对二级减速器齿轮传动系统进行静强度分析和传递误差分析,发现低速齿轮副齿面载荷分布偏载和传动误差相对较大。以传递误差为优化目标,选择遗传算法V2对二级斜齿轮传动系统进行齿轮微观几何修形优化,得到以下结论:

(1)对比分析几种修形优化方式,采取最佳方法对二级减速器齿轮进行修形优化。修形后,低速齿轮副传递误差降低92.41%,这不仅能充分提升齿轮动力学性能,而且可以有效抑制振动和噪声。

(2)修形前、后低速齿轮副的单位载荷分别为215和180 N·m,载荷分布得到明显改善。修形后,齿面受力更加均匀,齿轮实际寿命增大。

(3)与传统的经验公式法齿轮修形相比,本文采用的修形方法可以快速有效地对齿轮系统进行优化,修形方案可靠有效,为轮齿优化设计提供一种方便快捷的方法。

参考文献:

[1] 汪训浪 范元勋. 齿轮传动误差主要影响因素分析与计算[J]. 组合机床与自动化加工技术 2018(2): 4345. DOI: 10.13462/j.cnki.mmtamt.2018.02.011.

[2] 谭雪松 漆向军. 机械制造基础[M]. 北京: 人民邮电出版社 2010: 10200.

[3] 尚振国 王德伦. 修形斜齿轮啮合性质及误差影响分析[J]. 大连理工大学学报 2011 51(3): 368374.

[4] 唐进元 周炜 陈思雨. 齿轮传动啮合接触冲击分析[J]. 机械工程学报 2011 47(7): 2230. DOI: 10.3901/JME.2011.07.022.

[5] 贾鹏 许洪斌. 齿轮齿面接触分析TCA技术及发展动态[J]. 长春大学学报 2006 16(4): 3941.

[6] 王涛 李宏玲. 齿轮精度对变速器传动效率的影响研究[J]. 客车技术与研究 2015 37(5): 5659.

[7] 刘辉 吴昌林 谈春农 等. 传动装置的齿轮三维修形设计法[J]. 机械设计 1999 16(1): 3537.

[8] 袁亚洲 邵年 陆宝春 等. 基于接触有限元分析的渐开线齿轮修形曲线的研究[J]. 机械传动 2017 41(4): 3437. DOI: 10.16578/j.issn.1004.2539.2017.04.008.

[9] 李瑞亮 慕松 王春秀 等. 基于Romax的风电齿轮箱齿轮修形仿真分析[J]. 机械传动 2015 39(4): 106109. DOI: 10.16578/j.issn.1004.2539.2015.04.025.

[10] 邓庆斌 王晓娟 孟德伟. 基于Romax的变速器齿轮微观几何优化设计[J]. 传动技术 2014 28(4): 3741. DOI: 10.3969/j.issn.10068244.2014.04.007.

[11] 唐进元 刘继凯 雷敦财. 基于Romax与KISSsoft软件的齿形优化设计与分析[J]. 机械传动 2011 35(2): 13. DOI: 10.16578/j.issn.1004.2539.2011.02.018.

[12] 周金松 贺福强 杜希亮 等. 基于Romax的工程車变速器齿轮修形研究[J]. 机械传动 2018 42(5): 3741. DOI: 10.16578/j.issn.1004.2539.2018.05.007.

[13] 甘周群. 大型卧式立体编织机锥齿轮传动系统设计与分析[D]. 上海: 东华大学 2016.

[14] 熊禾根. 机械传动系统Romax Designer建模、分析及应用[M]. 武汉: 华中科技大学出版社 2015.

[15] 焦力兴. 基于遗传算法进行PID参数寻优的热工系统的应用研究[D]. 保定: 华北电力大学 2008. DOI: 10.7666/d.y1454832.

[16] 常洪江. 遗传算法综述[J]. 电脑学习 2010(3): 115116. DOI: 10.3969/j.issn.20952163.2010.03.058.

[17] 徐海伟. 变体机翼分布式光纤应变监测技术及FBG传感器优化配置研究[D]. 南京: 南京航空航天大学 2011.