减少发动机活塞漏气量的试验研究

程勉宏,龚鹏,李播博

摘 要:文章以解决某发动机活塞漏气量大问题为例,介绍了发动机活塞漏气量的计算与评价方法,分析了活塞漏气量产生的原因及活塞漏气量大对发动机的影响,探讨了解决活塞漏气量大的措施,并通过试验证明采取措施的可行性。

关键词:活塞漏气量;原因分析;试验验证

中图分类号:U464.27 文献标识码:A 文章编号:1671-7988(2019)23-145-03

The Experimental Study On Reducing Engine Piston Blow-by

Cheng Mianhong, Gong Peng, Li Bobo

(Shenyang Aerospace University, Liaoning Shenyang 110100 )

Abstract: Through solving high piston blow-by of an engine problem, this paper introduces calculation and evaluation of the engine piston blow-by, analyzes cause of the piston blow-by and effect piston blow-by on the engine, explores measures for reducing piston blow-by, experiments prove feasibility of the measures.

Keywords: Piston blow-by; Cause analysis; Experimental verification

CLC NO.: U464.27 Document Code: A Article ID: 1671-7988(2019)23-145-03

前言

活塞漏气量表征发动机活塞、缸筒及环组的密封耐久性,反映了气环/活塞/缸套组的气体密封质量,进而表征出发动机的耐久性及老化程度[1]。它是评定发动机的重要指标之一。

实际使用中,活塞、缸筒及环组密封质量差,会导致换环、大修的里程较短,发动机起动困难,冬天起动更加困难;发动机运转时达不到最高转速,降低气缸压力,使发动机功率明显降低;燃油消耗增加;机油变质;气缸盖、排气管过热等,其危害性很大[2]。为提高发动机的可靠性,应对全负荷最大漏气量加以限制。

1 发动机活塞漏气量的计算和评价

根据《汽车发动机可靠性试验方法》(GB/T19055-2003)附录A《汽车发动机可靠性评定方法》,四冲程发动机在全负荷时最大活塞漏气量(Bmax)不得超过限值(BL)[3]。

(1)

式中:C为系数(选定为0.6%);Vt为四冲程发动机在标准状态下额定转速时的理论吸气量,单位为升每分钟(L/min),即充气系数ηV=1;VH为发动机排量,单位为升(L);nr为额定转速,单位为转每分钟(r/min);rr 为额定转速、全负荷时增压机的压比,即压气机出口的绝对压力po与压气机进口绝对压力pi之比(rr= po/ pi),非增压机令rr=1;Tm为进气歧管内进气温度,单位为开尔文(K),非增压机令Tm=298K。

依据上面计算得出该增压发动机活塞漏气量限值应为:

BL=CVt=0.6%VH(nr/2)rr(298/Tm)

=0.6%×1.8×(5500/2)×1.8×(298/298+40)=0.6%×1.8×2750×1.8×0.88=47.04 L/min

对发动机的活塞漏气量值评价标准见表1所示进行评价。

表1 活塞漏气量值评价标准

2 活塞漏气量偏大的原因

发动机全负荷最大活塞漏气量(Bmax)不仅与VH、nr、rr及 Tm有关,还与零件设计、结构、生产质量及使用情况有关,如气环/活塞/缸套组的设计结构、加工质量、耐久性和润滑条件等。根据所研究的发动机实际情况分析,在发动机研制和试验中出现活塞漏气量大,可能是以下几个方面存在问题:

(1)活塞环安装后的对口位置及方向错误,将使气缸内的可燃混合气体通过活塞环的开口位置泄漏,增大活塞漏气量。

(2)气缸孔的尺寸不合格或试验中变形大,会使气缸内的可燃混合气体通过活塞与缸孔的缝隙泄漏,增大活塞漏气量。

(3)活塞环槽尺寸参数不合格,特别是活塞环槽的倒角不合格(这里指偏大),或者环槽底平面倾斜角度不同,将增大活塞漏气量。

3 发动机活塞存在的问题分析

在某款发动机磨合试验过程中,连续16台中发现有6台发动机活塞漏气量测量值偏大,见表2。

表2 活塞漏气量测量值

由上面对发动机研制和试验中出现活塞漏气量大可能存在的几个方面问题进行测量分析。

3.1 活塞环对口及气缸孔變形对活塞漏气量的影响

经测量,活塞漏气量大的样机活塞环对口位置及方向都与装配时发生了变化,同时测量气缸孔的尺寸,并与设计要求进行对比,确认缸孔变形量。气缸孔直径要求是80-80.01 mm,缸孔圆柱度要求是0.012mm。用三座标测量机(PRI -MAR)测量试验前后气缸孔直径及变化量,见表3。

表3 试验前后气缸孔直径及变化量

经过对照分析,气缸孔变形的方向与活塞环对口及方向之间存在规律性,说明活塞环对口及方向与气缸孔试验过程中变形有关。

3.2 缸套贴合率对活塞漏气量的影响分析

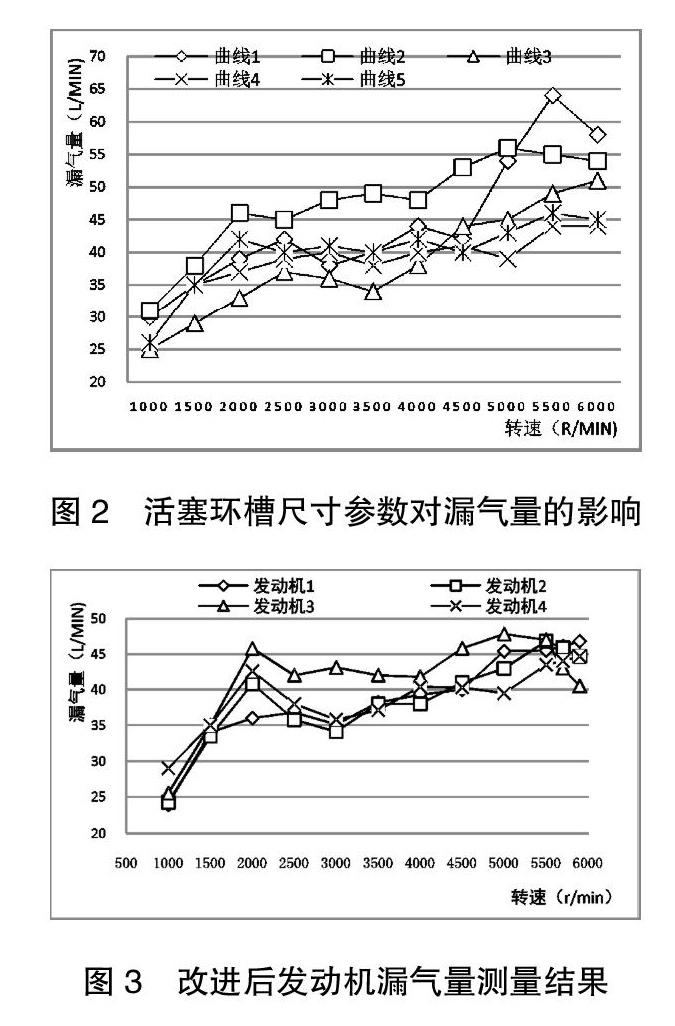

将漏气量大的发动机缸套进行剖切,发现其缸套贴合情况不好,这可能使缸孔在试验中发生变形,影响活塞漏气量。用缸套贴合较好的缸体替换漏气量大的发动机缸体,其它零部件不變,进行磨合试验,试验结果是活塞漏气量最大值为56.15 L/min,见图2曲线2;使用替换前的缸体测量的活塞漏气量为62.7 L/min,见图2曲线1。活塞漏气量最大值有所降低,但仍然偏大。因此,缸孔变形和缸套贴合率并不是影响活塞漏气量的主要原因。

3.3 活塞环槽倒角对活塞漏气量影响

试验中的发动机使用了两种型式活塞,活塞1漏气量偏大;活塞2漏气量正常;因此对两种活塞环槽尺寸进行对比测量,测量位置见图1,测量尺寸见表4。从表中数据可以看出,活塞1的环槽尺寸与设计要求相差较多,活塞2的环槽尺寸基本符合设计要求。

图1 活塞测量位置

经分析,确认活塞1的加工过程与活塞2不同。活塞1加工环槽和环槽倒角为两个工序,且定位存在偏差,加工倒角的设备参数设定为0.1(设计要求最大为0.1*45度),这样会存在超差的可能性。针对上述状况,活塞2将加工倒角的设备参数调到0.02来补偿定位偏差。

在缸体及其它零部件不变的基础上(用贴合率较好的缸体),只更换一组活塞2,进行对比试验。试验结果是,活塞漏气量明显下降,最大活塞漏气量为50.8L/min,见图2曲线3,在可以接受范围内,符合要求。证明活塞环槽倒角对活塞漏气量的影响较大。

表4 活塞环槽的尺寸测量

3.4 活塞环槽碟形角度对活塞漏气量影响分析

上面分析中活塞1和活塞2的一环槽底平面是伞形,下面将一环底平面加工成碟形,其具体参数见表4中活塞3、4。

(1)针对碟形角度超差问题,通过调整生产设备的定位夹具,将环槽的角度调为碟形,保证工作状态的密封性。工艺控制参数为0.03-0.06/25mm。利用改进的工艺加工一批活塞,现场抽取两件测量碟形角度皆为0.04/25mm,符合要求。

(2)将测量好的活塞装配在同一台发动机上继续进行对比试验,试验结果是活塞漏气量明显下降,测量数据中最大漏气量为46.8 l/min,符合该发动机漏气量限值要求,见图2曲线4、5。

由上面的分析可见,活塞环槽的倒角超差,活塞环槽底平面角度是造成活塞漏气量偏大原因之一。

4 试验验证

按照更改后的加工过程参数,加工新的活塞。装配最新状态的缸体(缸套贴合好)和改进后的活塞,抽取4台发动机进行磨合试验,测量活塞漏气量值。

试验验证结果见图3。通过验证试验可见活塞漏气量在

发动机整个工作过程中都控制在发动机漏气量要求限值内。

图2 活塞环槽尺寸参数对漏气量的影响

图3 改进后发动机漏气量测量结果

5 总结

活塞环对口位置及方向对活塞漏气量有影响,气缸孔变形的方向与活塞环对口及方向之间存在规律性,说明活塞环对口及方向与气缸孔试验过程中变形有关。

缸套贴合情况不好,可能使缸套在试验中发生变形,影响活塞漏气量。

活塞环槽加工尺寸及活塞环槽碟形角度是影响活塞漏气量的主要因素,缸体(缸套贴合好)和活塞的改进可以使活塞漏气量满足设计要求。

参考文献

[1] 周保龙.内燃机学[M].北京:机械工业出版社,2011.

[2] 陈家瑞.汽车构造 [M].北京:机械工业出版社,2006.

[3] GB/T 19055-2003,汽车发动机可靠性试验方法[S].