CRH380BL型动车组轮对轴承批量更换工艺设计

孙艳波 罗鸿刚

【摘 要】基于CRH380BL动车组转向架高级修工艺,设计制定CRH380BL动车组轴承批量更换工艺,并从工艺路线、生产布局方面说明了该批量更换工艺.

【关键词】CRH380BL动车组;轴承;批量更换;工艺布局

中图分类号:U279.331 文献标识码:B

1 整体工艺技术要求和总体工艺流程

1.1 整体工艺技术要求

1.1.1转向架部位所有紧固件拆卸后不允许重复使用,安装时均使用全新新紧固件.各安装螺纹孔在安装部件前进行清理、保证干燥清洁,无毛刺、无可见颗粒物和液体附着.

1.1.2转向架所有部位拆卸的O型密封圈必须换新,O型密封圈安装部位和涂打装配胶的接触面须使用规定溶剂清理洁净,并按照新造要求重新涂打装配胶.

1.1.3对于重复使用部件,按照“原位原装”的原则,对部件进行标记,做好记录,安装到原部位.

1.1.4作业车间应满足以下要求:温度范围应该控制在16~30℃,轴箱、轴承、轮对与检测量具必须同温8小时以上,如不能同室存放,两室温度不超过5℃,相对温度不大于60%,降尘量不大于120mg/m2(24小时积累).

1.1.5 动力转向架在运输和存放过程中,在没有与车体落成前,轴箱与构架之间必须安装一系悬挂锁紧装置,来确保安装位置要求.

1.1.6所有部件紧固和安装时,力矩和尺寸均按照新造车辆标准执行.

1.1.7所有电气连接插头、风管、车钩、轴端、牵引电机通风口以及其他打开部位做好防护,在恢复安装之前之前,防护不得拆除.

1.1.8对于各部件的损伤评估和尺寸及配合精度要求,按照个部件和详细技术要求执行.

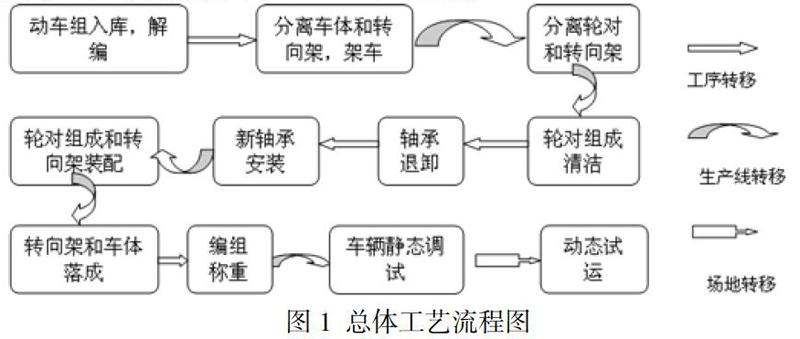

1.2 总体工艺流程

根据CRH380BL动车组结构,同时借鉴CRH380BL动车组三级修检修工艺,制定出轴承批量更换工艺流程,划定工艺路线,按照实际情况制定出所有更换部件清单,并按照比例预留部件.

图1 总体工艺流程图

1.2.1动车组入库后,将16辆编组车辆中8车和9车的连接解编,涉及部件包括半永久性车钩、风管、车间跨线、风挡和渡板的拆卸,拆卸时车钩处用木块垫起.

1.2.2解编后的动车组移至架车位,拆除车体和转向架之间和连接,涉及部件包括裙板、牵引电机插头、速度传感器、温度传感器、牵引电机通风道、应答器天线线路、制动风管、空气弹簧风管、停放制动风管、接地保护线、过分相感应接收器线路、轮缘润滑管路、撒砂管线.拆卸动车转向架一系垂向减震器并在该部位安装一系悬挂锁紧装置.上述部位拆除完毕后全列统一架车并分离转向架.

1.2.3转向架分离完毕后,转向架转移至轮对线,分离轮对和转向架,涉及部件包括轴端装置、联轴器、轴箱转臂和箍、闸片组成、齿轮箱,动车轮对拆卸后安装附轮,清理轴箱转臂和箍等安装部位.

1.2.4轮对分离完毕后,对轴承、齿轮箱、齿轮箱侧联轴器等进行防护,清洗轮对.

1.2.5轮对清洗完毕后,使用液压设备退卸轴承.检查测量轴颈防尘挡座尺寸,确认是否存在缺陷并处理.检查轴端螺纹孔、防尘挡板、轴端压板等部件,如有缺陷及时处理.

1.2.6根据轴颈尺寸选配新轴承,保证轴承与轴颈配合满足过盈量0.043-0.093mm要求,然后按新造标准压装轴承并安装轴端压板.

1.2.7按照新造标准安装轮对等部件,注意原位原装.

1.2.8落成车体和转向架,落成完成后恢复车辆编组,注意原位原装,连挂后进行整车称重,轴重标准按8%控制,超差车辆需进行加垫调整至合格.

1.2.9车辆装配完成后,进行静态调试工作.检查牵引电机传感器、轴温传感器、横向加速度传感器、过分相感应接收器状态;检查整车制动系统状态;检查整车牵引系统状态.

1.2.10静态调试完成后,进行车组动态试运,检查车辆动态性能.

2 生产线布局

为了提高生产效率,充分利用现场厂房和设备等作业条件,对轴承专项修进行生产线规划和布局.按照功能将车组检修车间设计为:解编和落成生产线(简称落成线)、轮对拆卸和安装生产线(简称轮对线)、轴承装配生产线(简称轴承线)、车辆状态调试生产线(简称调试线)共四线的布局.其中落成线和轮对线各两条,轴承线、调试线一条.调试线利用库内接触网可供25kV高压的普通地沟股道即可.拆卸的轴承发回生产厂家检修,并由厂家供货新轴承.

2.1解编和转向架落成生产线

检修车间配有地坑式和移动式两种同步架车机,这两种设备功能相同,利用该两种设备,可以进行8辆车不解编式架车作业,避免了车辆的整体解编,减少了工作量.转向架在于车体分离后,可以沿轨道从车下推出进行转线工作.使用两条解编线,一条进行动车组的解编和转向架分离,另一条则反向进行转向架落成和恢复编组工作,保证了作业的连续性,提高了工作效率.

2.2轮对拆卸和安装生产线

轮对拆卸生产线使用长客厂自行制造的转向架悬吊工装,配合检修车间内地坑式电控液压升降设备,可以安全方便的悬挂起重达10吨的转向架.转向架悬吊工装由两条横梁、四条立柱和兩条辅助侧梁组成,安装快捷,可靠性高.轮对和转向架装配完成后,无需移动,即可进行转向架交检工作.

2.3轴承拆卸和装配生产线

轴承装配线以现有轴承车间为基础,需达到轴承装配所要求的环境条件.利用固定式(图2)和移动式两种液压设备,通过自动生成的轴承压装曲线来判断轴承压装合格与否,由于轴承压装工序涉及轴承选配、轴肩清洗等繁杂工序,是整个工艺流程的瓶颈所在,任务量大、工作时间短,需尽可能发挥设备的最大产能。

3 生产中存在的问题和解决措施

3.1 生产中发现的问题

1.紧固件防松标示涂打不规范。

2.转向架拆卸、装配工序中操作者之间的互检工作不充分。

3.轴承装配时,特别是对于返修完成的轴承,轴承承载面和安装方向未进行明确。

4.齿轮箱C型支架紧固螺栓、联轴器螺栓等部分供应商自带紧固件供货范围不明确。

3.2 解决措施

1.严格按照工艺文件中的紧固件防松标示涂打规范作业。

2.加强操作者之间的互检工作,注意协调更换速度和质量检查间的平衡。

3.明确轴承在安装时,外圈端面标记侧朝外,无标记侧朝内。刻写在内外圈端面上的标记a和b仅用于辨识内外圈对应关系,同轴承安装方向无关。在安装经过返修的轴承时,外圈大修标记应朝向12点钟方向,安装好轴箱后,维修标记不应超出轴箱上体和轴承外圈外径面的接触区域。

4.建立缺货紧固件的供货和物料体系,明确供方责任。

4 结 语

利用各动车段、检修基地或主机厂现有设备,可快速布局轴承批量更换生产线,过程连续可控,生产效率高,在人员充裕的情况下,平均16辆长编组车辆全列轴承更换时间可缩短到6天,验证了该工艺布局的可靠性和合理性.同时,该生产工艺也可用于牵引电机、轮对、齿轮箱等大部件的批量更换,为转向架其他大部件的非大修期更换提供了工艺支撑.

参考文献:

[1] 沈谊,鲍明全.CRH3型动车组转向架三级检修工艺规划设计[J].铁道车辆,2013,1,51(1):37-39.

(作者单位:长春轨道客车股份有限公司 铁路客车业务部)