海上风电机组单桩基础产生腐蚀性气体解决方案

摘要:海上风电在国内大规模应用单桩基础,单桩基础钢管桩内环内会残留海水及海生物残骸,分解出腐蚀气体。同时牺牲阳极保护外置,钢管桩内海水与钢结构金属腐蚀达化学平衡并停止前也会产生部分化学气体,对塔筒内裸露导线设备等有腐蚀作用。本文介绍一此种腐蚀案例并给出一经过验证的解决方案。

关键词:海上风电;单桩基础;腐蚀性气体

1海上风电单桩基础应用

海上风机基础一般有单桩、重力式、导管架、高桩承台、吸力式、漂浮式等基础型式,其中单桩、重力式和导管架基础这三种基础型式已经有了较成熟的应用经验,而吸力式和漂浮式基础尚处于试验阶段。单桩基础是欧洲海上风电场建设中的主导基础结构型式。

单桩基础即单根钢管桩基础是由一个直径在3~5m之间的钢管桩构成,适用于小于25m的水域,其结构特点是自重轻、构造简单、受力明确。对于软土地基可采用锤击沉桩法;对于岩石地基可采用钻孔的方法,也可在岩石地基内形成大直径钻孔灌注桩。由于该基础生产工艺简单,施工成本低,施工过程易控制,施工单位经验较丰富等优点,目前成为了海上风机的主流基础结构。在国内2015年到2017年间新建成海上风电场中,多采用此种桩基。

2 海上单桩基结构产生的问题

单桩基础单根钢管桩基础形式上为一中空管状物结构,施工沉桩后内部形成海上中空井结构。单桩入泥深度一般在50m以上,持力层在地下水层之下,故单桩基内部海水将成为静止死水,不再与外部海水及地下水有水质交换,不可避免内部会有生物的残骸,其将分解挥发腐蚀气体。同时由于海上机组防盐雾腐蚀设计要求,机组內部以微正压方式保持干燥密闭,阻滞外部空气大量渗入,一定程度上桩基连同内部将形成一个水、气相对密闭结构。基于此结构,桩基内封闭海水有限,且基本保持稳定,其对桩基基础内环钢结构产生的腐蚀效果有限可控,在腐蚀进行到一定程度后将形成桩基内部海水化学平衡,腐蚀将减缓直至停止,一般这个时间在1年左右。故牺牲阳极结构一般设计连接在桩基外径面上,阻止海水对桩基外部结构的腐蚀。

从保护桩基本身来讲,设计十分巧妙,可以有效保护桩基腐蚀问题。但由于单桩基础结构机组塔筒直接通过法兰与桩基连接,在塔筒底部布置电气设备,在桩基内部海水产生的腐蚀达到化学平衡前,其化学反应将产生一定酸、或碱性气体,这些气体将对塔筒内电气、裸露导线设备产生二次腐蚀。

3 滨海北H1#风场单桩基础内腐蚀

滨海北H1#风场于2015年10月4日正式开始海上施工建设,2016年5月24日完成全部海上主体施工,2016年6月正式投产运行,在运行过程中发现桩基及塔筒部分铜制金属发生表面腐蚀。如图所示:

由图可以看出,其桩基层的裸露铜线表面已完全发黑,对其进行试验室检验,其结果为:

□□一级标题□□

检验结论表面黑色物质为CuS,应是环境中硫化气体所致。对桩基内气体进一步进行检测,检测出二硫化碳超标。其结果如下:

为证明气体是由自下而上由桩基内产生的,并排除电气性可能性,又做了如下实验:

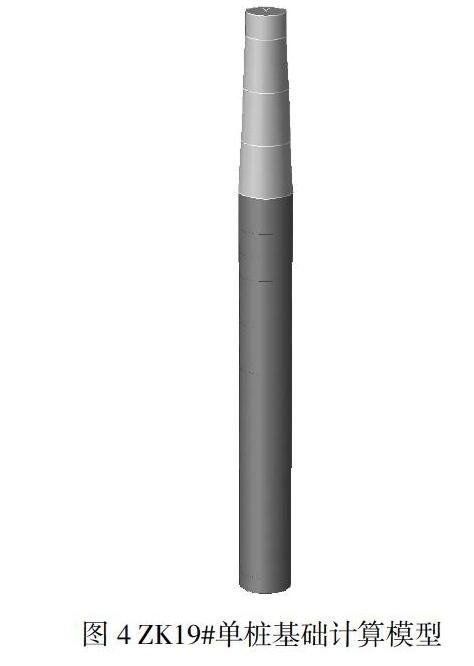

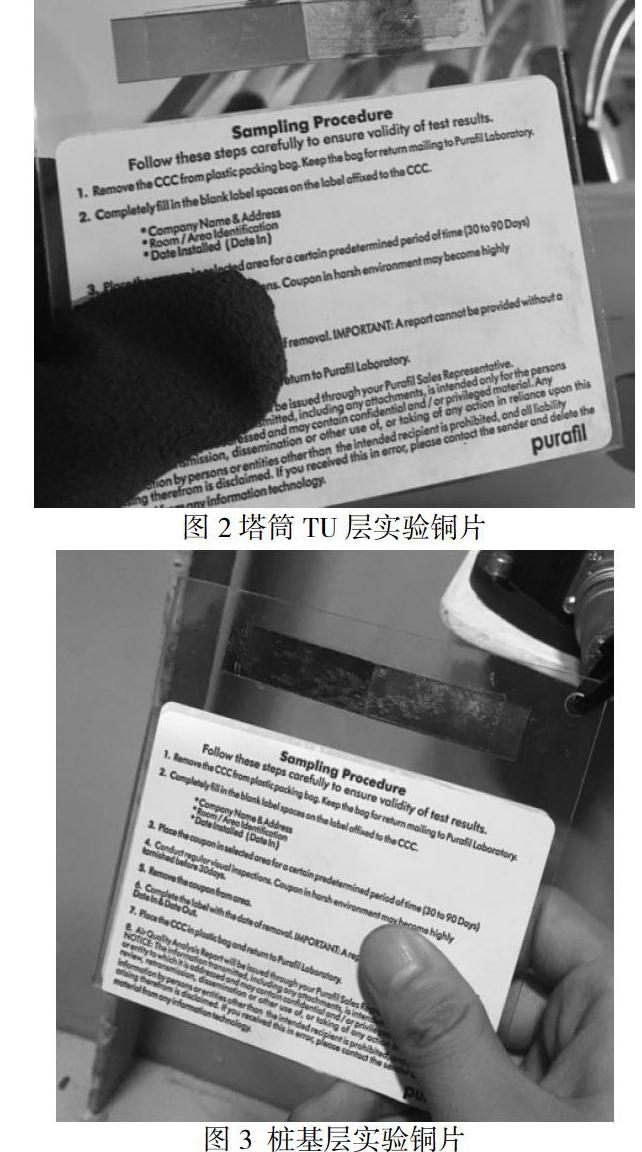

桩基内平台和TU塔筒平台内各悬空挂放一组铜片,一周后将铜片取出对比,实验结果如下:

从实验结果可以观察到,塔筒TU层和桩基层铜片都有腐蚀现象,但塔筒TU层铜片腐蚀较为轻微,桩基内铜片表面已完全腐蚀发黑变色,说明桩基内腐蚀环境更为恶劣,为腐蚀气体发源地,其产生源应为桩基内海水中的化学反应。

4 解决方案

由于基本可以确认腐蚀气体发源于桩基内海水中,由此解决方案可考虑将桩基内部海水尽量抽出,并将桩基层与塔筒在物理上进行隔断,阻止剩余腐蚀气体继续腐蚀塔筒内电气导线。

但抽出塔筒内部海水后,桩基水下部分内环内的平衡外环压力的海水将不再存在,需计算其是否影响桩基的结构安全,为此进行了计算。

滨海北H1#项目共布置25台风机基础,根据水深情况,选择ZK19#机位进行抽水后单桩基础结构变形、应力、模态等安全性指标复核。计算采用海工计算软件SACS,对结构的各工况进行校核。非线性有限元计算通过非线性弹簧单元实现,P-y、t-z曲线根据地质提供土的摩擦角、不排水剪强度等参数,参照《海上固定平台规划、设计和建造的推荐作法—荷载抗力系数设计法》(SY/T 10009)和《Design of offshore wind turbine structures》(DNV-OS-J101)中的推荐算式计算。

ZK19#机位的风机基础管桩桩径达6.2m,由于单桩基础桩径较大,计算时不考虑桩端土塞效应的影响。采用非线性弹簧模拟桩-土相互作用时,每隔0.5m设置一组三向弹簧,非线性弹簧属性定义方式为:水平方向(x和y方向)根据P-y曲线定义,轴向(z方向)根据t-z曲线定义。

计算结果表明,结构的转角、泥面位移、最大沉降量等静力计算指标抽水前后基本无变化,都能满足设计要求;净水压溃和杆件应力抽水后有所提高,但作用值/允许值<1,仍能满足设计要求;结构抽水前后一阶频率基本无变化,并能满足整机频率0.28HZ的要求。综上所述,风机在桩内水体抽空后,在运行期间仍能保持安全。

由此对形成如下处理方案:

① 将风机桩内水体全部抽空;

② 对桩基内平台进行打胶密封处理,使桩基内平台下抽出海水的区域与塔筒之间无气体交换。

③ 密封胶使用聚氨酯,聚氨酯密封胶涂抹宽度应保证 7~10mm,厚度 3~5mm。

进行处理后对机组进行检查观测,并重新放置铜片进行试验,一月后铜片无变化,说明此方案有效,已解决桩基内腐蚀气体对裸露电气导体的腐蚀问题。

参 考 文 献

[1]滨海北区 H1# 可行性研究报告:海洋水文、土建工程。

[2]黄佳欢.海上巨无霸的守望者——海上风电钢结构防腐蚀纪实[J].风能,2019,(07).24-25.

作者简介:王锋(1983-),性别:男,籍贯:河南,学历:本科,职称:助工,研究方向:海上风电机组运维