基于电阻触摸屏的舵机打角时间测量

樊民革

摘 要:舵机打角时间是机器人机电系统控制效果的重要影响因素,而舵机打角时间会随使用磨损而变化,因此快速测量舵机打角时间具有重要意义。针对机器人行业广泛使用的模拟舵机,借助MSP430单片机和电阻式五线触摸屏构成的板球系统,设计了一种舵机打角时间测量装置,提出了利用加速度变化判断舵机偏转到位的打角时间测量方法,给出了详细的测量过程并进行了试验测试,结果表明所述装置及方法有良好的测试效果,验证了方法的可行性。

关键词:电阻触摸屏;板球系统;控制器;舵机打角时间

中图分类号:TP274 文献标志码:A

0 引言

舵机是一种角度伺服的驱动器,在智能车和机器人行业中得到广泛应用。舵机打角时间(从接收PWM控制信号开始偏转到指定角度的时延)是影响机器人机电系统控制效果的重要因素,而舵机打角时间会随使用磨损而变化,因此快速测量舵机打角时间具有重要意义。该文提供了一种基于电阻触摸屏板球系统的舵机打角时间测量方法。

1 测试装置主要部件

该文借助MSP430单片机和电阻式五线触摸屏构成的板球系统实现舵机打角时间测量。

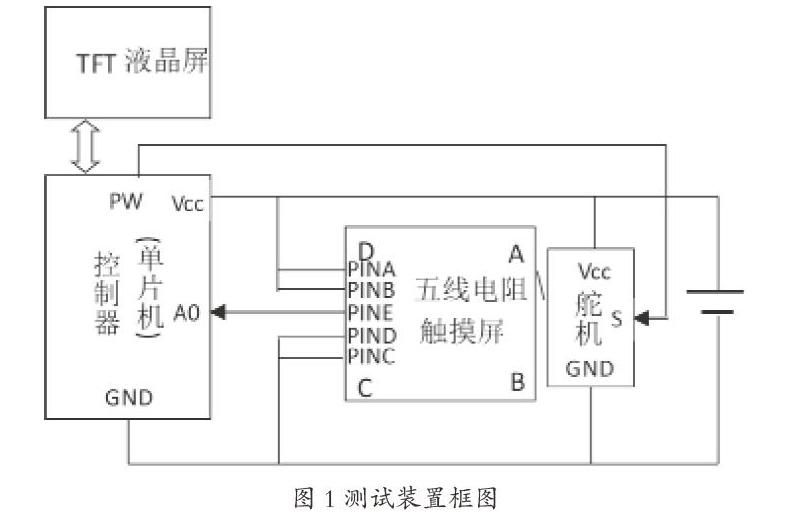

测试装置构成如图1所示。

图1中,五线电阻屏的右侧加偏置,左侧接地,导电层引脚PINE接单片机的模拟量输入端,通过进行AD转换计算触点横向位置坐标。舵机的信号线S接单片机的PWM输出。TFT液晶屏用于显示和触摸输入。

1.1 舵机控制信号与特性

1.1.1 舵机控制信号

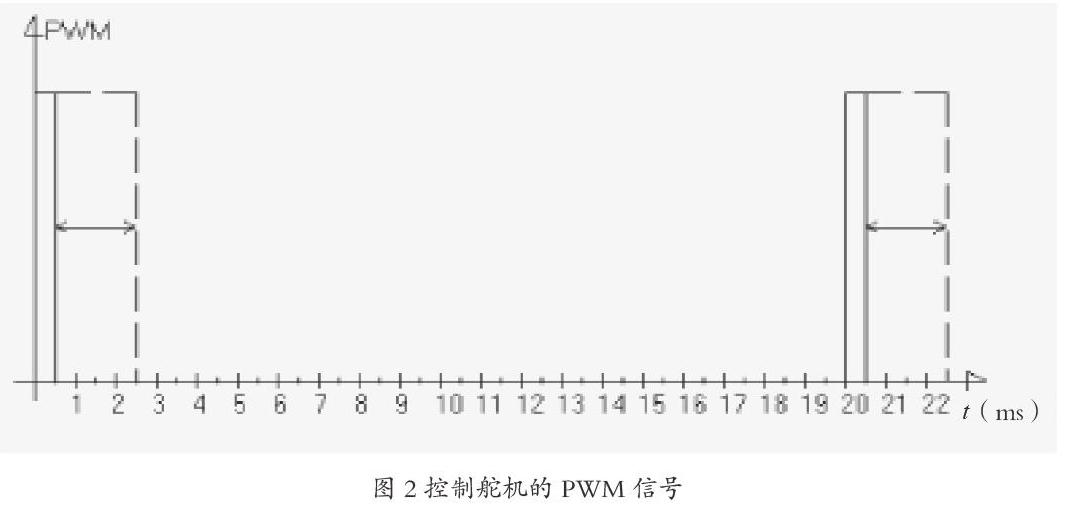

控制舵机的PWM信号如图2所示,横轴表示时间,以20 ms为一个控制周期,纵轴表示PWM信号的电平状态,高电平脉冲宽度在0.5 ms~2.5 ms变化,控制舵机轴偏转角度在-90°~90°变化,高电平脉冲宽度为1.5 ms时称为基准PWM信号,对应的舵机轴处于中位,偏转角度为0。

1.1.2 舵机的追随特性

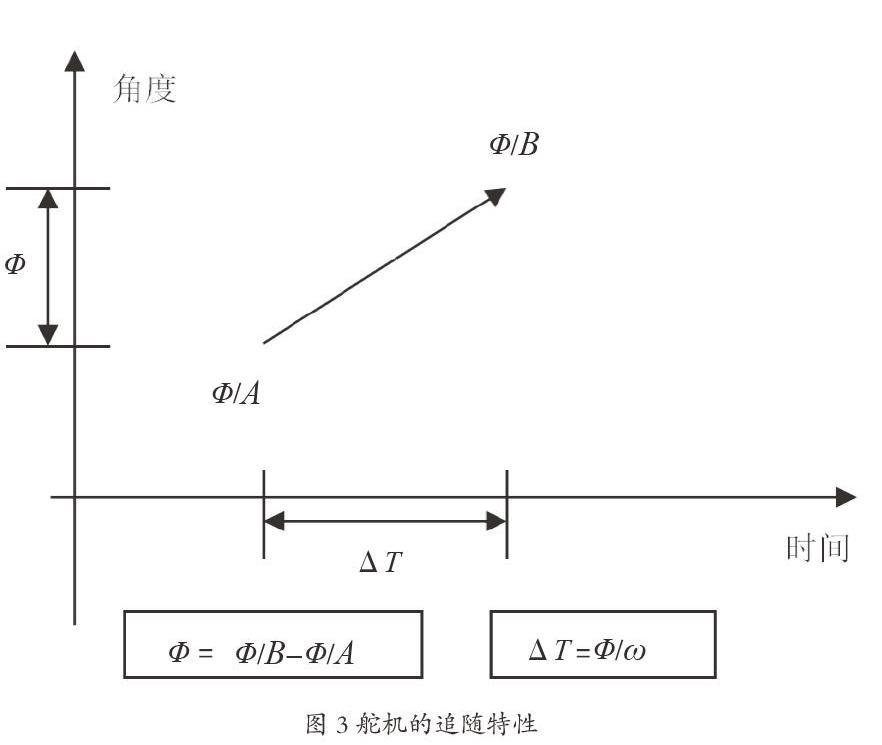

舵机的追随特性如图3所示,假设舵机稳定在A点时控制电路发出B点位置坐标的PWM信号,舵机全速转动,耗时△T后运动到B点,此△T即为打角时间。

从图3可见,在舵机由A点运动到B点的过程中,PWM信号保持时间Tw≥ΔT时,舵机能够到达目标;而Tw<ΔT时,舵机不能到达目标。舵机转动角速度ω随负载变化,工程中常用经验法选取ω值,导致连贯运动时的极限ΔT难以估计,影响控制效果。

1.2 电阻式触摸屏工作原理

以五线式电阻触摸屏为例,触摸屏由阻性层和导电层组成,2层之间由细小的透明隔离点隔开。当触摸屏表面受压时,顶层与底层之间会产生接触。电阻式触摸屏采用分压原理产生代表X坐标和Y坐标的电压。

如果在触摸屏X方向施加偏置电压Vbias,将形成沿X方向的等梯度电势,对触点电压进行AD转换,可通过式(1)求得触点的X方向坐标Px。

式中:Lx为触屏X方向的有效长度,Vref为控制器AD模块的参考电压值,触摸屏偏置电压Vbias应小于或等于Vref,D为AD转换的满量程数字量,d为AD转换后的数字量。

2 测量原理

该文利用控制器采集电阻触摸屏上滚动小球的位置信息,利用差分运算得到小球的速度和加速度,根据加速度变化确定舵机的到位停转时刻,与发出舵机偏转信号的时刻相减,得到舵机打角时间。

2.1 舵机打角过程中小球运动状态的理论分析

在倾角为θ的斜面上滚动的小球,加速度为重力加速度沿斜面的分量。

式中:g为重力加速度,取常数值9.8 m/s2;at为小球沿斜面的滚动加速度。

在舵机打角过程中,舵机轴匀速转动,通过连杆连接舵机的触摸屏倾斜角始终与舵机轴偏转角一致,因此将触屏面上滚动小球的运动按舵机追随特性分为2个阶段,如图4所示。

图中,t0为舵机接收偏转信号开始转动的时刻,t为小球沿斜面滚动过程中的时间变量,tht为脱机偏转到位的时刻,θd为PWM信号包括的舵机目标偏转角,ω为舵机转动角速度,θ是舵机偏转过程中斜面的倾斜角度。

2.1.1 打角过程中

在时刻t0前,舵机受基准控制,偏转角为0,相连的电阻触摸屏水平,小球保持静止。在t0时刻,舵机接收偏转θd角的PWM信号,以角速度ω旋转,带动触摸屏面倾斜,小球失去平衡开始滚动。舵机打角过程以匀角速度ω转动,因此倾斜角θ是时间变量,表示为。

2.1.2 打角到位后

偏转到目标角θd后,t>tht,舵机轴停止转动,倾斜角保持在目标角θd不变,小球运动保持在匀加速状态,即时加速度at、速度Vt、位移dt算式如下。

式中:t为小球沿斜面滚动过程中的时间变量,tht为脱机偏转到位的时刻,θd为PWM信号包括的舵机目标偏转角,ω为舵机转动角速度。

2.2 采样周期选择

方案中直接测量值为小球与屏的触点位置坐标数字量,而打角到位时刻通过小球滚动加速度判断,需对测值进行二次差分运算将其转化为加速度。为了有效区分打角过程中相邻采样时刻计算的加速度值,应适当选择AD转换的采样周期。以下根据典型舵机转动速度、触摸屏的空间分辨率等信息,对打角过程中小球位置、速度、加速度进行模拟计算,根据计算结果选择适当的采样周期。

常见舵机的转动速度在0.13 s/60 °~0.17 s/60 °,取中间值0.15 s/60°,取倒数并转换为弧度制。

触摸屏的空间分辨率由AD输出数字量位数和触摸屏的有效长度共同决定,设ADC位数为n,触摸屏的有效长度为L,则触摸屏空间分辨率为。

测试装置的五线电阻触摸屏X方向长度为375 mm,去除两侧边缘,有效长度L取350 mm,以測试装置控制器MSP430F149单片机为例,AD模块数据位数n取12,代入(11)式得触摸屏空间分辨率Δx=0.08545mm。

滚动小球在触屏上的位置坐标由位移dt和触摸屏空间分辨率Δx的比值取整计算。

采样周期的选择采用试探法,先假设采样周期T和舵机偏转角度θd (其中T大于ADC最小转换时间,θd在舵机偏转范围内),以T为循环周期调用式(4)~(6)及式(7)~(9)计算指定偏转角度θd打角到位前后滚动小球的加速度、速度和位移,位置由(12)式计算得到整数结果(实际测试通过AD转换得到的位置为数字量整数),再根据整数位置二次差分运算得到不同采样时刻的加速信息,如果加速信息能明显区别出舵机打角过程中的加加速阶段和匀加速阶段,说明试选的采样周期T可用,否则加大T继续循环运算,直到找到满足要求的采样周期。

如选θd=50°,T=8 ms,借用(10)式结果ω=6.981317,根据(4)~ (9)式计算的不同采样时刻小球运动参数见表1。

从表1中可见,反应加速度的位置二次差分值在偏转角达到指定角度前后有显著差别,程序中能可靠区分,所试探的T=8 ms可用作测试打角时间的采样周期。若T选小于8 ms的值,试算结果中二次差分值无显著差别,因此可判定测试时应满足采样周期T>=8 ms。

缩短采样周期有助于提高打角时间测试精度,而采样周期受限于触摸屏空间分辨率,从式(11)式(12)可见,AD转换的位数与触摸屏空间分辨率直接相关。因此,可通过增加AD转换器位数提高打角时间测试精度。

3 测试流程

完成一次测量的流程如图4所示。

(1)系统上电启动后,单片机复位,对外设模块进行初始化,包括:

①设置舵机控制信号的IO管脚为PWM信号模式,并输出基准PWM信号(周期20 ms,脉宽1.5 ms),使舵机轴处于中间位置,带动电阻触屏水平。

②设置连接五线电阻触屏的IO管脚功能为模拟量输入,并设置ADC模块的工作模式。

(2)通过TFT触屏输入偏转角θd。

(3)将小球轻放在处于水平状态的触屏右侧中线处,并保持静止不动。

(4)触按TFT屏上的启动键,启动定时器并记录启动时刻为t0,同时输出舵机偏转θd相应的PWM信号,舵机带动触屏倾斜,小球开始沿触屏斜面滚动。

(5)在定时采样时刻,控制器通过AD转换测量小球在触摸屏的X轴的坐标位置,由前后2次的位置差计算速度,由前后2次的速度差计算加速度。

(6)前后2次的加速度差值为0时说明舵机偏转到位,记录这一时刻为tht,与测量启动时刻t0相减,得到该次指定角度对应的打角时间并显示,完成一次测量。

(7)通过按键切换,输出基准PWM信号使舵机处于中间位置,带动亚克力板及触摸屏处于水平状态,重复(3)~(6)步骤20次,将20次测量值取均值作为设定偏转角θd的打角时间,减小AD转换截断误差带来的精度损失。

4 验证试验

4.1 测量试验

现选用19寸五线电阻式触摸屏(屏幕在X方向上有效长度为375 mm)、MSP430F149单片机组成测试装置如图5所示,以上述方案对常见的模拟舵机mg995进行打角时间测试。

具体试验过程:

①开启测试装置,将直径3.5 cm的不锈钢球放到触摸屏上指定位置,点击TFT屏设置偏转角度数为30°。

②在测试屏上放稳钢球后,点击TFT屏幕上触摸按键开始测试,小球沿屏幕滚落,测试结束后TFT屏上显示该次设定偏转角对应的打角时间。

③重复测量20次,记录每次结果并计算平均值。

④分别以5°步距增幅设置屏面倾角,重复9次并计算平均值,得到相应的舵机打角时间见表2。

4.2 实验结论与分析

用该文方案中舵机驱动电压为5V,对MG995舵机使用手册中给出的2个典型操作速度(0.17 s/60°(4.8 V),0.13 s/60°(6.0 V))进行线性插值,得到MG995舵机在5V驱动电压下的理论操作速度为0.163 s/60°(5.0 V)。

观察表2数据可以发现,同一角度下测量值的平均值与理论打角时间接近,符合理论分析,说明该文方法可行。表中数据显示,指定偏转角度较小时,测量值均值与理论时间相对误差较大,随着偏转角度的增大相对误差缩小。原因可能是舵机内部减速齿轮组中存在间隙,偏转角度小时对打角时间的影响相对明显。

5 结语

该文借助MSP430单片机和电阻式五线触摸屏构成的板球系统,设计了一种舵机打角时间测量装置,提出了利用加速度变化判断舵机偏转到位的打角时间便捷测量方法,给出了详细的测量过程并进行了测试,结果验证了方法的可行性。

参考文献

[1]赖国平,胡延霖,梁存真.无人机舵机自动测试系统硬件平台设计[J].兵工自动化, 2009,28(1):62-64.

[2]张桂榕,朱永晓,陈伟.舵机自动测试系统的设汁与实现[J].传感器世界,2014,20(12):30-33.

[3]王斐,梁晓庚,王民钢.基于虚拟仪器的舵机综合测试系统设计[J].计算机测量与控制, 2015,23(6):1928-1930,1954.

[4]宋月,马立玲,王军政,等.舵机直流电机性能测试系统的研制[J].仪器仪表学报,2005,26(10): 1081-1084.

[5]骆懿,夏高裕.基于机器视觉的民用无人机舵机性能测试系统[J].杭州电子科技大学学报(自然科学版), 2015,35(6):40-45.

[6]江秀红,段富海,曹阳,等.电阻式触摸屏多点校准及触摸压力研究[J].计算机测量与控制,2012, 20(8):2278-2280.

[7]蔡红娟,高恒强,蔡苗.电阻式触摸屏校准算法的优化[J].制造业自动化,2012,34(13):21-23.

[8]陳康才,李春茂.电阻式触摸屏2点触摸原理[J].科学技术与工程,2012,12(18):4525-4529.