基于公差分布和过程能力的发动机压缩比研究

赵红波

(泛亚汽车技术中心有限公司,上海201206)

0 引言

随着中国汽车市场的大力发展,作为汽车最重要零件之一,发动机的研究是重中之重。压缩比表示发动机气缸中空气或可燃混合气在压缩过程中被压缩的程度,可以由发动机的结构尺寸决定,即气缸总容积与燃烧室容积之比[1]。压缩比是发动机的一个重要参数,与发动机功率、扭矩及燃烧效率息息相关,所以许多汽车制造公司很重视压缩比方面的研究。国内外针对压缩比作了大量研究。郑建军等人研究了压缩比对燃烧与排放特性的影响[2]。崔彪等人针对可变压缩比进行研究[3]。

随着中国市场一致被看好,发动机的竞争也越加激烈,虽然国内厂家也不断引进国际先进的生产线,但国内的发动机本土制造水平与国外相比,仍有一定差距。这是由于发动机的设计与制造水平往往是,设计脱离自身生产能力,或生产线或设备不能完全满足设计要求,造成发动机质量不高。其最直观的表现就是发动机的性能波动比较大,即使是同批生产的发动机,各方面的性能也有很大差异。压缩比是影响发动机性能的最重要参数之一,其适当性和一致性直接影响发动机的动力性、经济性和排放水平。

发动机的制造精度即制造过程能力在很大程度上影响发动机压缩比的精确度。钟明明等人对发动机的关键尺寸进行敏感性分析,分析压缩比对发动机性能的影响,建立尺寸到性能的Kriging模型[4]。龚华等人通过对发动机公差的优化来提高发动机性能, 减小燃油消耗率[5]。

压缩比分为几何压缩比和有效压缩比,几何压缩比是一个几何物理量,它只由发动机设计结构决定。有效压缩比不仅与气缸结构有关,还受实际的进气状况的影响,其中最大影响因素是相关尺寸的公差。有效压缩比难于直接控制,但与几何压缩比有很强的关系。

本研究从几何压缩比模型进行研究,建立尺寸与压缩比关系模型,为搭建尺寸公差-性能模型做准备。

1 压缩比偏差产生的原因及影响

影响发动机压缩比的相关尺寸偏差主要来源是:零部件之间的干涉、工装、夹具定位的不稳定性、零件本身的偏差、装配影响等[6],如图1所示。

图1 压缩比相关尺寸偏差主要来源

2 尺寸-压缩比关系模型

压缩比定义是,活塞运行至下止点时,气缸工作总容积与活塞运行到上止点时气缸容积之比:

式中:Va活塞运行至下止点时气缸工作总容积,mm3;Vc活塞运行至上止点气缸容积,mm3;Vs为气缸工作容积,mm3;V1为活塞燃烧室容积,mm3;V2为缸盖燃烧室容积,mm3;V3为缸垫孔容积,m3;V4为缸体燃烧室容积,mm3;V5为配缸间隙容积,mm3。

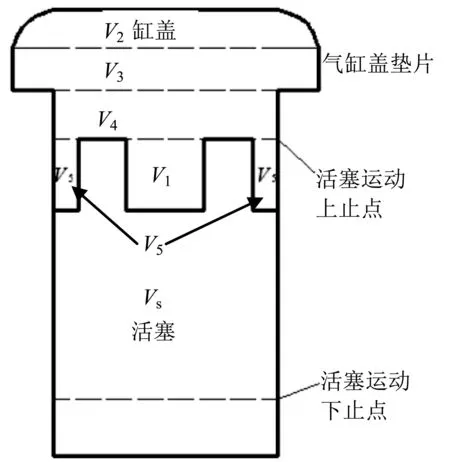

发动机气缸内各容积简化如图2所示。

2.1 尺寸与气缸各容积关系

2.1.1 气缸工作容积Vs

图2 发动机气缸各容积简化

气缸工作容积Vs是指活塞上下运动所扫过的容积。Vs计算如下:

式中:d为气缸直径,mm;rc为曲轴回转半径,mm。

2.1.2 活塞燃烧室容积V1

活塞燃烧室容积V1由在活塞表面凹陷的活塞坑形成的容积,其大小由活塞结构和形状决定。

2.1.3 缸盖燃烧室容积V2

缸盖燃烧室容积V2是指气缸盖火力面上气门凹坑形成的容积,其大小由发动机气缸盖结构和形状决定。

2.1.4 缸垫孔容积V3

缸垫孔容积V3是指气缸盖垫片在发动机装配后,其上的气缸孔容积。V3计算如下:

式中:dn为气缸盖垫片缸孔直径,mm;hn为气缸盖垫片在发动机装配后的高度,mm。

2.1.5 缸体燃烧室容积V4

缸体燃烧室容积V4是指活塞达到上止点时,活塞顶面到缸体顶面形成的容积。V4计算如下:

式中:d为气缸直径,mm;hm为缸体上表面到上止点活塞顶面距离,mm;hc为缸体上表面到曲轴孔中心的距离,mm;rc为曲轴回转半径,mm;hr为连杆中心距,mm;hp为活塞压缩高度,mm。

2.1.6 配缸间隙容积V5

配缸间隙容积V5是指第1道气环顶面处的活塞与缸体内壁之间的间隙容积。V5计算如下:式中:h为活塞第1道气环槽上环岸到活塞顶面的距离,mm;d为气缸直径,mm;d1为活塞顶面圆直径,mm。

2.2 尺寸-压缩比计算模型

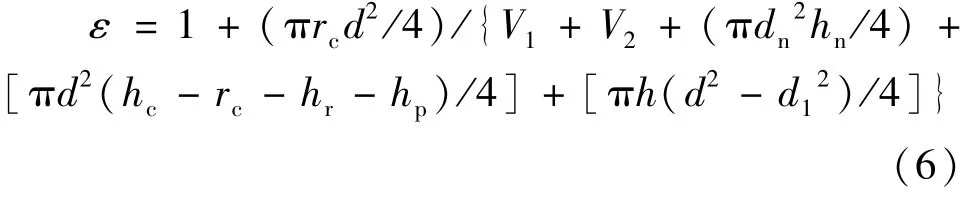

根据尺寸与各容积的关系,得到尺寸-压缩比计算模型:

2.3 尺寸参数的分布和过程能力

发动机制造过程属于批量生产。大量的试验、统计和理论分析表明,其偏差由许多相互独立的随机因素引起,而这些偏差因素中有没有任何特殊倾向,偏差的分布服从正态分布规律,其分布曲线称为正态分布曲线 (高斯曲线)。

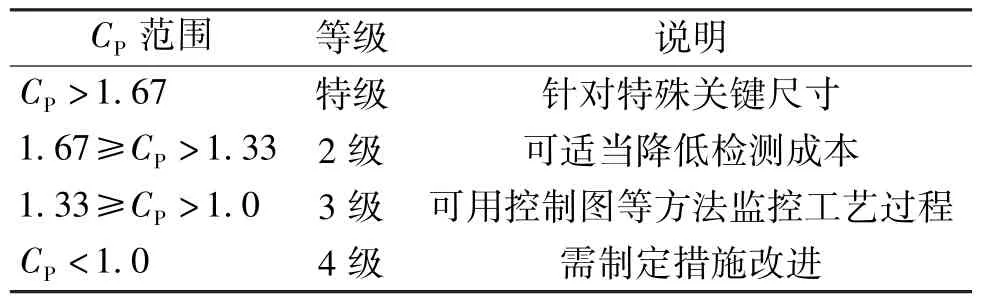

根据正态分布过程能力指数Cp的大小,可以将尺寸参数分为4个等级,如表1所示。

表1 过程能力参数Cp与尺寸精度等级关系

在发动机生产过程中,一般将公式 (6)中d、dn、hc、rc、hr和dn这几个参数定义为特殊关键尺寸, 要求其CP>1.67, 其余尺寸参数要求CP>1.0。

3 发动机压缩比自动计算模型

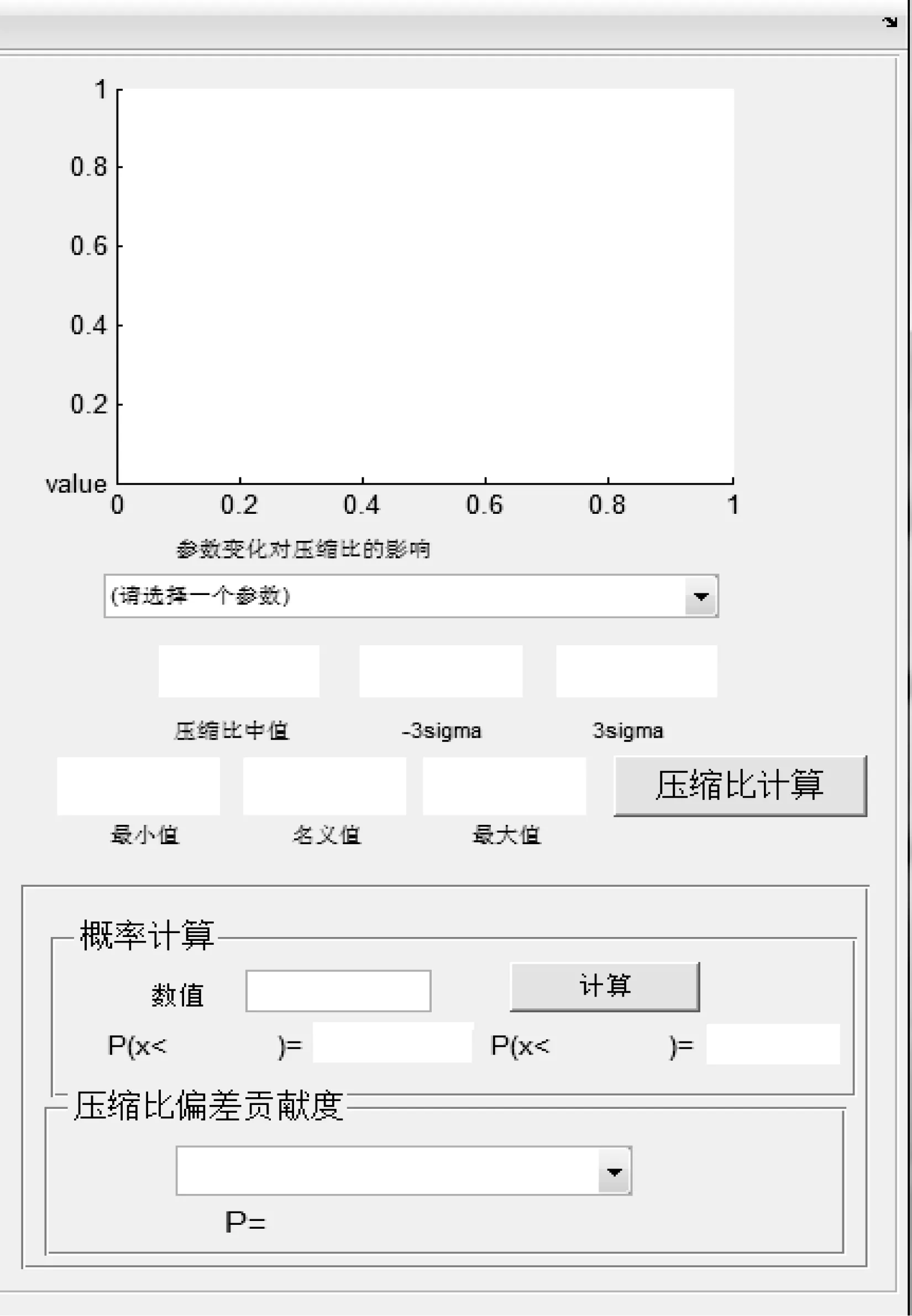

首先,假设影响压缩比的各个尺寸符合正态分布,根据尺寸-压缩比计算数学模型,同时考虑各个尺寸的名义值、公差和过程能力参数Cp;然后,采用Matlab软件开发 “发动机压缩比自动计算模型”。

3.1 模型的输入

计算模型可以实现2种形式的输入:1)设计数据输入;2)实际生产数据输入。如图3所示,可以通过输入影响压缩比的各个尺寸的名义值、上下公差和对应的过程能力参数CP,实现基于设计要求的压缩比分布计算。在实际生产中,常常可以获得大量的实际生产测量数据,这就要求计算模型可以读取某个尺寸的实际生产数据,然后根据实际生产数据,实现基于实测数据的压缩比分析计算。计算模型的输入界面如图3所示。

3.2 模型的输出

计算模型主要基于各个尺寸公差的分布进行发动机压缩比的自动计算,可以实现计算并输出如下结果:压缩比分布曲线、压缩比中值、压缩比3σ、压缩比名义值、压缩比极值和压缩比超差概率及各个尺寸公差对最终结果贡献度。计算模型的计算和输出界面如图4所示。”

图3 计算模型的输入界面

图4 计算模型的计算和输出界面

4 压缩比计算实际案例

以某款发动机为实际案例,运用发动机压缩比自动计算模型进行尺寸对压缩比贡献率的计算。

4.1 计算输入

根据式 (6),识别出影响压缩比的尺寸和公差,并收集相关参数如表2所示。

4.2 计算结果与分析

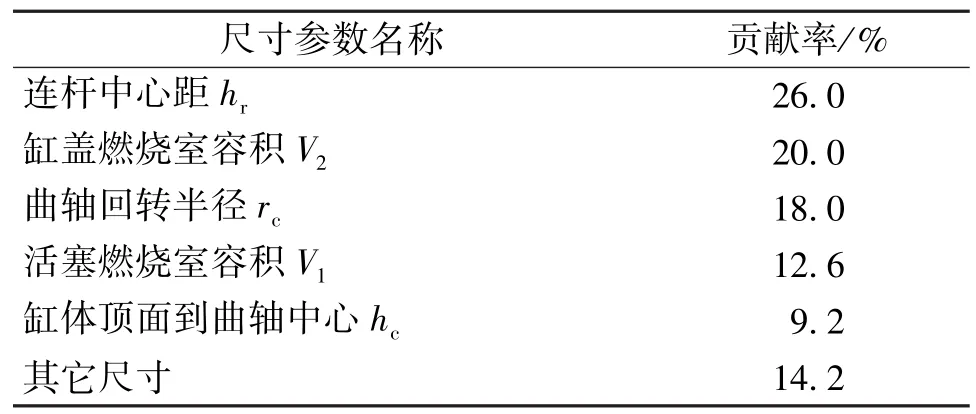

采用发动机压缩比自动计算模型计算压缩比的分布、极值等参数,获得各个尺寸对压缩比的贡献率,如表3所示。

表2 各相关尺寸的名义值、公差和Cp

由表3可见,对压缩比贡献较大的几个参数分别是连杆中心距hr、缸盖燃烧室容积V2、曲轴回转半径rc、活塞燃烧室容积V1和缸体顶面到曲轴孔中心hc。这几个尺寸参数对整个压缩比的贡献达到了85.8%;同时,曲轴回转半径rc和缸体顶面到曲轴孔中心hc的公差是相同的,但是最终计算发现二者对于压缩比的贡献不同。这说明了控制尺寸的时候,不仅仅要关注尺寸公差的大小,还应考虑尺寸的过程能力参数Cp的要求。

表3 各尺寸对压缩比贡献率

5 结论

本文通过研究尺寸与压缩比的关系、过程能力参数对压缩比分布和贡献率的影响,采用MATLAB软件开发并形成了尺寸与压缩比自动计算模型。该模型不仅可以根据公差和过程能力要求计算获得压缩比分布等参数,还能通过实测值的导入方式分析实际生产零件对压缩比的影响。这为在设计和生产过程中控制和改进压缩比偏差提供了分析手段和依据。

s