1000 MW 核电汽轮机再热阀卡涩原因分析及处理

罗贤龙,李祥奎,于新娜

(福建福清核电有限公司,福建福清 350318)

0 引言

压水堆核电汽轮机进汽为饱和湿蒸汽,蒸汽参数较低,单位质量蒸汽有效烩降较小,蒸汽流量较大。核电汽轮机机组的蒸汽流量几乎相当于相同功率等级火电机组的2 倍[1]。核电汽轮机的高压缸、汽水分离再热器(MSR)及管道内含有大量的蒸汽和水,在事故停机或甩负荷时,由于主汽阀后压力降低,留在高压缸、MSR 及管道内大量的水可能闪蒸成蒸汽。这些蒸汽将引起汽轮机超速,危及汽轮机的安全运行。为了防止这些蒸汽引起汽轮机超速,在MSR 出口设置再热阀。再热阀在核电汽轮机组运行中起着重要作用,一旦运行中出现卡涩不能关闭的故障,将使汽轮机进汽量调节失控,造成实际进汽量与机组特定工况下的蒸汽需求量不匹配,机组事故停机或甩负荷过程中有可能发生汽轮机机组超速甚至引发飞车、轴系断裂、汽轮机报废等恶性安全事故,从而造成严重的经济损失。

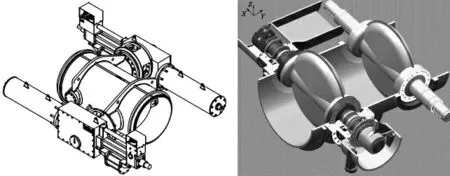

福清核电厂1#机组汽轮机采用的是东方汽轮机厂与法国Alstom 公司合作生产的HN1089-6.43/280/269-H 型半转速(1500 r/min)冲动凝汽式汽轮机组,每台机组包含1 个高中压合缸和2 个低压缸。机组装备高压进汽阀包括截止阀和调节阀各4 台,再热阀包括截止阀和调节阀各4 台。其中,再热阀采用德国ADAMS 公司生产的NSK 核电用截止阀、DN1200/PN25 型蝶阀,安装于汽水分离再热器和中压缸之间的蒸汽管道上,用于关断或控制进入中压缸的蒸汽、避免汽轮机超速。每台再热阀组由2 台蝶阀串联组成(图1):一个阀门实现“开/关”功能,另一个实现调节功能,即包括1 台再热主汽阀和1 台再热调节阀。每台汽轮机设置4 台再热阀组。

图1 再热阀组

1 阀门控制原理及故障现象

福清核电厂1#机组再热阀液压控制系统为电动液压油(Electro Hydraulic oil,EH 油)控制。油动机主要有伺服阀、卸荷阀、位移传感器(Linear Variable Differential Transformer,LVDT)、隔离阀、快关电磁阀等部分组成,采用单侧进油控制。即工作时通过油动机内充入液压油液压缸内活塞推动阀轴,抗燃油液压力驱动油动机的开启,关阀时卸去油压,油动机弹簧力驱使阀门实现快速关阀。

伺服阀将阀位控制指令电信号放大后转换成液压信号,控制高压进油的通道。油动机活塞的上、下油腔分别与系统高压进油、回油相通。油动机活塞移动,经齿条、齿轮带动汽阀使之旋转开启或关闭,同时带动线性位移传感器,将油动机活塞的机械位移转换成电信号,并作为反馈信号与阀位指令电信号相叠加。伺服阀回到中间位置时,可切断油缸控制腔与系统进油、回油通道,使油动机及汽阀操作轴停止移动和转动并保持在稳定的阀位开度位置。快关电磁阀得电后,控制卸荷阀动作,快速卸去油缸活塞下部的抗燃油,从而迅速关闭调节阀。

在1#机组调试期间对再热阀进行单体开、关试验,发现2#再热调节阀试验过程中该阀门开启合格,但在关闭过程中发生卡涩,阀门卡在约90%开度时无法继续自动关闭,现场采取卸载动力油等措施后,阀门依然无法关闭。随后对2#再热调节阀多次进行开、关试验,前2 次试验结果合格,但在第3 次试验的关闭过程中,阀门在77%开度时再次发生卡涩,无法关闭。

之前,某核电厂满负荷甩孤岛试验期间曾经发生跳机事件,原因为汽轮机再热阀卡涩导致,蒸汽意外进入中压缸做功,产生额外轴向推力造成汽轮机轴向位移测量值超过停机保护阈值触发跳机。汽轮机进汽高、再热调节阀按照逻辑设计应在试验开始后首先快速关闭,调取试验记录发现2#再热调节阀关闭到81.85%开度时发生卡涩[2]。该核电厂汽轮机再热阀与福清核电厂1#机为同厂家同型号的阀门。

2 原因排查分析

针对该类型蝶阀容易卡涩的异常现象,厂内技术人员协同厂家共同进行调查分析。汽轮机阀门卡涩事件屡见不鲜,最常见的原因为高温氧化皮造成阀杆与轴承卡涩,使动、静间隙消失而造成卡涩。但是由于是新机组,阀门动作次数有限,故而是这一原因导致故障的可能性较低。仪控人员对控制信号及回路进行检查,未发现异常,LVDT 检查正常。结合故障现象,分析认为造成该阀卡涩的原因可能有以下4 个。

2.1 伺服阀卡涩

最初判断可能由于系统运行时间不长,EH 油中颗粒度超标,油中较大颗粒物进入油动机的伺服阀滑阀阀芯活动通道内,而伺服阀滑阀通道配合间隙极其细微,有可能导致伺服阀滤网堵塞或部套卡涩造成阀门拒动。检修人员采取更换伺服阀、清洗滤网的措施,并进行了多次试验,再热阀仍有卡涩现象,卡涩问题未能得到有效解决。对EH 油质进行化验,结果表明其颗粒度处在合格水平。结合高压阀门无卡涩的情况出现,否定了油质恶化导致阀门卡涩的因素。

2.2 油动机卡涩

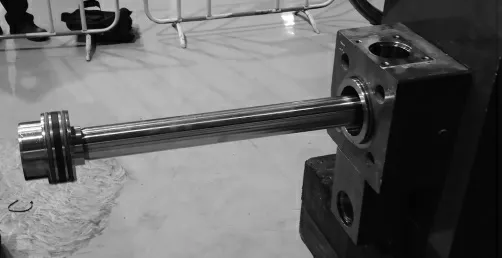

执行机构油动机出现故障的主要表现为:弹簧筒内弹簧座与筒体存在卡涩,内部部件脱落、移位,导致油动机弹簧力不足,无法克服抗燃油压力,造成调节阀关闭不到位。对卡涩的再热阀油动机解体检查(图2),弹簧完好,活塞杆表面光滑及活塞环密封完好,无纵向沟槽及缺口等缺陷,排除了因活塞环密封磨损严重导致油泄漏进而导致油动机开启动作迟缓或拒动情况。在检修中,将油动机活塞杆抽出,彻底冲洗清理油动机油腔室内部。通过检查,否定了油动机异常的因素。

图2 活塞杆、活塞环检查

通过前述试验和检查,2#再热调节阀的油动机、比例阀、控制线路以及油路的故障可能性已被排除。阀门卡涩的原因调查和分析重点集中在阀门本体。

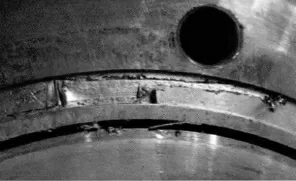

2.3 止推环内径公差过小

现场对2#再热调节阀进行解体。非驱动端盖与阀体之间通过螺栓连接,在拆卸非驱动端时在紧固螺栓松开两扣之后,2#再热调节阀开始缓慢关闭,最终完全关闭。进一步拆卸端盖后,发现端阀轴表面和止推环内壁磨损严重、止推环外圈与端盖磨损明显,阀体与端盖扣合部位被磨损金属呈褶皱堆积状,并存在粘着磨损现象(图3)。拆卸其他3 台再热调节阀的非驱动端,也存在类似磨损问题,只是磨损程度较轻,未造成机械卡涩问题。4台再热截止阀不存在类似非驱动端磨损问题。

联合厂家技术人员共同分析后,再热阀发生卡涩的根本原因为非驱动端止推环装配间隙设计值偏小[3],造成末端阀轴表面与止推环内壁发生动、静部件摩擦,在止推环内壁与阀轴摩擦的同时止推环外壁与端盖摩擦,总的摩擦力超过油动机的弹簧关闭力导致机械卡涩。

止推环安装在阀门端盖侧(非驱动端),作用是防止阀轴轴向窜动。正常操作时,止推环内环面与阀轴外环面未接触,但由于两环面之间的配合间隙过小,容易导致阀轴过高的摩擦力,使得阀门快关阻力变大,从而进一步导致阀门快关时间过长。

图3 再热调节阀非驱动端磨损

2.4 开启和关闭力矩的安全系数不足

同时,与厂家技术人员进一步排查分析,再热阀油动机采用单侧进油控制,即抗燃油液压力驱动油动机的开启,油动机弹簧力驱使阀门及油动机向关闭位置移动。由于阀门执行机构为油压开启、弹簧关闭型。在关闭情况下,油压已泄为0 MPa(油压对关闭不形成阻力),此时阀门关闭完全靠弹簧力关闭。也就是说,执行机构的弹簧力需大于其他方面的阻力,阀门才能顺利关闭。

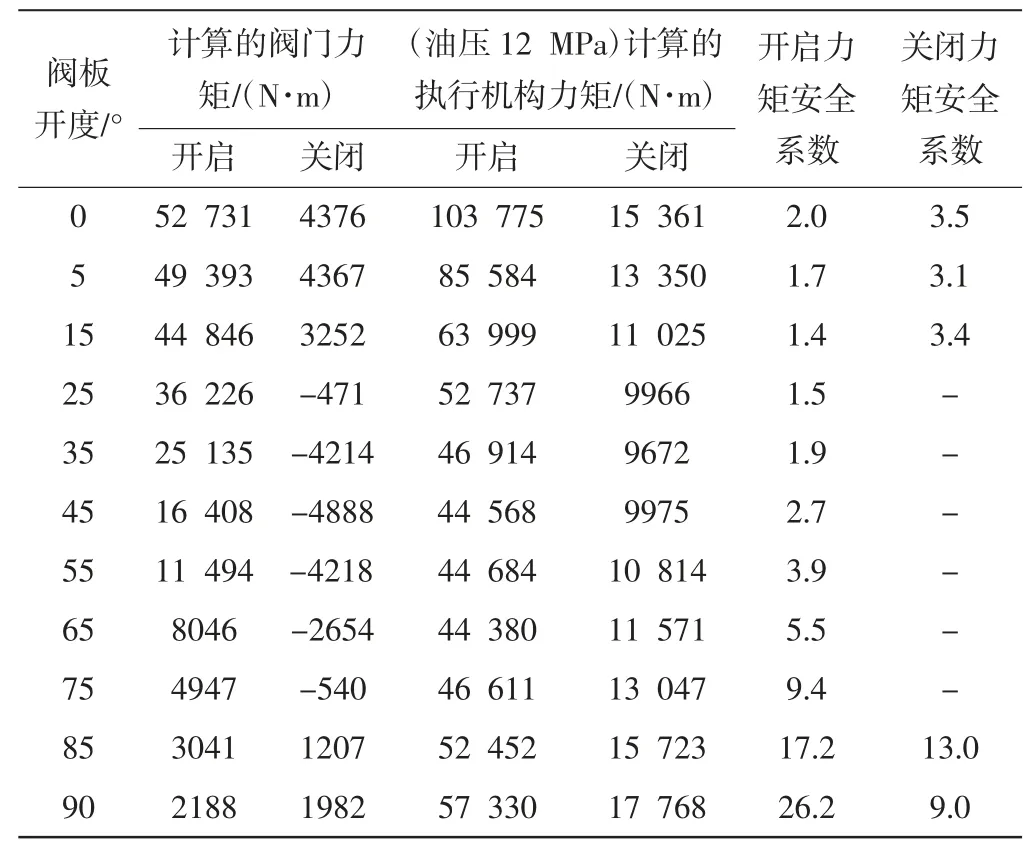

重新计算了最大设计工况条件下执行机构的计算力矩值(表1)。执行机构的弹簧力5225 kg,油缸直径150 mm,油缸容积9.9 L。如果阀门关闭力矩为负值,则说明不需要外部关闭力矩阀门就可以自动关闭。

表1 最大设计工况条件下力矩

通过该次计算发现,现有的执行机构开启和关闭力矩的安全系数不足[4],特别是DN1200 mm 的NSK 再热调节蝶阀。根据重新计算的结果,增加开启和关闭力矩的安全系数对于设备的安全运行十分必要。

3 对策实施

通过以上分析,再热阀组的油动机、比例阀、控制线路以及油路的故障可能性已被排除,可以得出止推环内径公差过小、油动机开启和关闭力矩的安全系数不足等为导致再热阀组卡涩的原因,所以需要从阀门的阻力和执行机构的驱动力2 个方面着手解决此问题。

3.1 止推环优化改造

原有止推环为2 个半圆,由1 个完整圆环切割而成,安装在阀轴上的卡槽里,被端盖压紧,作用是防止阀轴轴向窜动。为了解决止推环的非正常磨损情况,提出了3 种优化改造方案。

3.1.1 改变止推环的尺寸

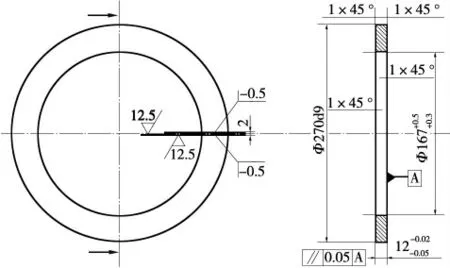

针对再热阀非驱动端止推环装配间隙设计值偏小的问题,现场对止推环进行了优化:将止推环内径由修改为;打磨止推环,将其厚度由12 mm 打磨至11.5 mm(图4)。

为了增大止推环内径公差减小摩擦的目的,更换新的止推环。更换后对阀门进行快关试验,快关时间多次为1 s 左右,超过了要求的0.5 s。所以,单纯靠增大止推环内径间隙、打薄止推环厚度,无法达到设计要求。

图4 止推环结构

3.1.2 改变止推环的材料

按照标准DIN EN 1982,现场选择了铜材料进行新止推环的试验。铜是一种抗磨损的柔性材料,用于轴螺母、螺旋式齿轮和轴承。ADAMS 厂家在工作条件下对此种止推环进行了试验。试验次数大概为400 次的快关。新止推环内外表面都没有明显的磨损痕迹。从试验结果来看,铜材料止推环能够满足该工况条件下的运行。但是因为铜材质禁止应用于核电蒸汽系统上[5],最后放弃了该方案。

3.1.3 改变止推环的材料和结构

这种改进基于对止推环和端盖的更改和替换,新设计的压盘和止推环替代了原有的止推环(图5):压盘通过1 个螺栓和2只键固定在阀轴上;止推环和压盘的接触面均进行了镀硬处理,这种镀硬处理同样在阀轴上和轴承上应用;在压盘和端盖之间增加了CFC(Carbon Reinforced Carbon,石墨增强)耐磨抗压的垫片,以防止阀轴向端盖侧窜动。

基于这种设计,压盘和新止推环受力面积比之前设计的止推环面积更大。同时,这种使用的材料也应用于阀轴和轴承的设计。按照此方案改造后,对阀门进行多次开关,可以达到设计要求。

图5 止推环优化结构三维图

3.2 增大油动机弹簧力矩的安全系数

厂家通过重新计算了动态力矩,按照实际运行工况条件计算出改进的执行机构部件所需参数(表2)。通过增加弹簧K 值和活塞缸尺寸来达到增大弹簧力矩的安全系数,使其达到计算要求。为了满足新的力矩系数要求,需要对油动机进行改造,改造主要从2 个方面进行:①通过增加活塞缸的直径,来获得阀门开启时更大的开启力矩;②通过增加弹簧的K 值,以获得阀门关闭时更大的关闭力矩。

执行机构计算方法如下[6]:

对于静态计算,以阀瓣开度45°时为参考点,阀瓣为任意一个角α 的参考点改变其位置±45°,F 的分量如下:F1=F/cosα,F2=F1sinα,转矩M=F1×b1=F/cosα×b/cosα=F×b/cos2α。在最大角度行程(即α=45°)时,转矩的最大值为M=Fb/cos245°=2×Fb。因此,在整个冲程的恒力F 作用下,角冲程结束时,理论转矩值是停止冲转时转矩值的2 倍。

表2 最大设计工况条件下的力矩

其中,α 为阀门开启角度,°;M 为阀门开启力矩,N·m;F 为阀门实际开启力,即F=F2-F1,N;F1为油动机弹簧给阀门的关闭力,N;F2为油动机活塞给阀门的液压力,N;b 为阀门关闭时阀瓣重心到转轴的力臂,m;b1为阀门开启时阀瓣重心到转轴的有效力臂,m;η 为安全系数。

如上所述,在完全没有摩擦的情况下,执行机构在0~90°时产生的扭矩2×Fb。为了得到真实的扭矩值,必须考虑由圆柱体中摩擦力决定的影响因素,如油缸的摩擦、弹簧座的摩擦力、阀杆衬套之间的摩擦。所以,实际扭矩值M=F×b×η。福清油动机的b 为0.27 m,阀门关闭时弹簧推力为19 200 N,采用η 为1.72,因此弹簧在等位处的扭矩为M=19.200×0.27×1.72=8916 N·m。

油动机活塞直径为150 mm,工作压力为12 MPa,油动机活塞产生的力为208 000 N。同样,12 MPa 时,阀门从关闭至打开的扭矩M=(F2-F1)×b×η=87 310 N·m。其中,F1=19 200 N,F2=208 000 N,b=0.27,η=1.27。

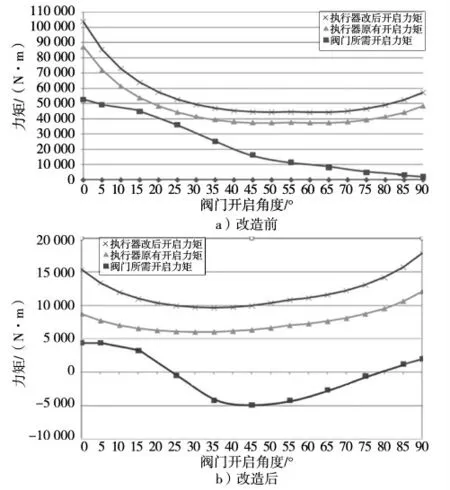

增加弹簧K 值和活塞缸尺寸来达到增大弹簧力矩的安全系数之后,重新计算执行机构所需的力矩系数(表3、图6)。其中,执行机构的弹簧力6248 kg,油缸直径170 mm,油缸容积12.7 L。

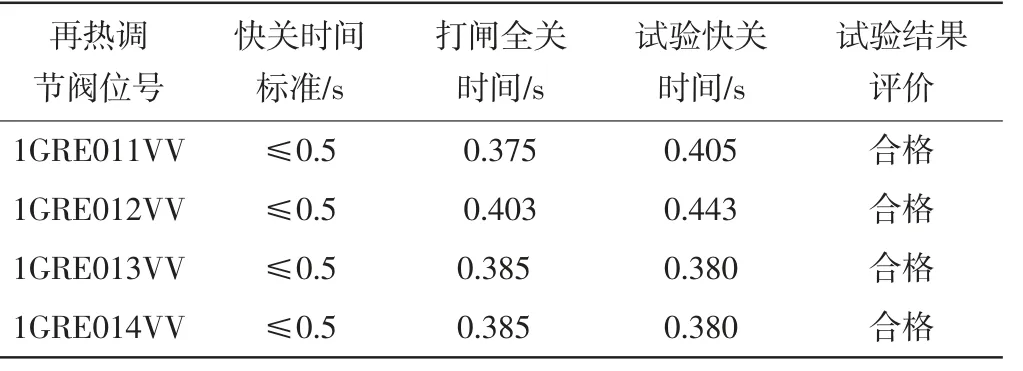

按照改变止推环的材质和结构、增大油动机弹簧力矩的安全系数2 种改造技术方案,对福清核电现场的NSK 型汽轮机再热阀统一完成了技术改造。改造后对所有再热阀门进行打闸全关和快关时间试验,均小于0.5 s,符合设计要求(表4)。

表3 重新计算后执行机构所需力矩系数

图6 改造前后开启和关闭力矩对比

表4 改造后再热调节阀快关试验结果

4 结论

通过对再热阀卡涩的现象调查分析,得出了非驱动端止推环装配间隙设计偏小和油动机开启和关闭力矩的安全系数不足的原因。通过对该核电厂汽轮机再热阀门止推环及油动机的改造,消除了设备共性问题重发的风险,为该机组后续安全稳定运行提供了保障。上面的NSK 型核电汽轮机再热调节阀门卡涩故障检查和处理方法,对于已选用该型号阀门核电厂的调试和预防性检修工作有借鉴价值。