低温冷风微量润滑切削技术发展及应用

卢家锋

汇专绿色工具有限公司(广东广州 510530)

1 引言

金属切削加工过程中,切削液的作用是对刀具进行润滑及冷却,提高刀具寿命及工件质量。此外,切削液对机床的排屑、清洗和防锈也具有重要作用。但是切削液中的一些添加剂,比如苯酚类物质及防腐、杀菌添加剂在空气中的扩散对操作人员的健康构成威胁,并容易发生各种皮肤病、呼吸系统和肺病;切削液的处理和排放又容易造成环境污染。鉴于环境保护和对工人健康的需要,绿色加工技术成为必然选择。

目前,绿色加工技术主要有:干切削技术、绿色湿式加工技术、少无切屑加工技术、微量润滑技术(准干式加工)、低温切削技术等[1]。干切削加工技术指切削过程中不使用切削液,避免切削液带来环保及健康问题,但是干式切削过程刀具产生热量及切削力变大,这对刀具、机床、加工材料及参数等多方面有着特殊的要求,限制了其推广应用。绿色湿式切削是指使用切削液具有高性能、低污染、长寿命、可降解的特点,从而达到绿色环保要求的切削加工方式[2]。少无切屑加工技术是在传统的毛坯制造工艺(铸造、锻压)的基础上,通过采用新技术和方法而发展起来的精密成形加工技术[3~4]。微量润滑(MQL)是将压缩空气和微量润滑介质(一般为2~30mL/h)混合,喷射到加工区域,有效润滑刀具和工件。微量润滑技术使用最小量的切削液即可达到延长刀具寿命、提高工件质量目的[5]。但在切削发热较大的场合,如加工钛、高温合金等,由于冷却性能不足,出现润滑油膜破裂而导致润滑性能剧烈下降。低温切削指在低温环境下进行切削的过程,低温切削能够及时带走切削热量,但刀具与工件的润滑性能不足[6]。

低温微量润滑(Cryogenic minimum quantity lubrication,CMQL)技术融合了微量润滑技术和低温切削技术的优点,低温介质的加入降低了切削区域的温度,而切削区域温度的降低,使形成的润滑膜进一步保持润滑能力,达到降低刀具磨损目的[7~8]。

本文综述了低温微量润滑技术的机理,总结了低温冷风微量润滑技术最新研究成果,分析了低温冷风微量润滑技术工程应用问题以及发展方向,为低温冷风微量润滑技术的进一步研究以及工程应用提供参考。

2 低温微量润滑切削技术

低温微量润滑是低温介质与微量润滑油混合气化后,喷射至加工区域,对加工区域实施冷却和润滑的一种准干式切削技术。低温介质主要有低温冷风、低温CO2、液氮(氮气)等,通过加入低温介质,可以显著降低加工区域温度,减少刀具磨损[9~10]。

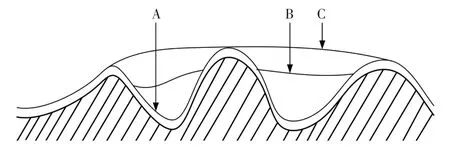

对于微量润滑的机理,一种研究认为切削过程中的边界润滑效应。如图1所示,当润滑油量非常小时,工件上形成单分子吸附层,以尽量降低表面的自由能。可以看出,当润滑油量介于A和C之间时,能够迅速补充峰顶,峰值油膜恢复;当油膜处于A以下时,由于油膜非常薄且难以流动,峰值油膜被破坏,油层不补充,造成干摩擦。当油量超过C时,摩擦系数就会不稳定。可见,切割面积的有效润滑并不是尽可能多,但有一定的数值范围。数值的范围与切削流体的性质、摩擦副的材料性质和表面粗糙度有关[11~12]。

在当前我国长江航道局对于“管理与疏浚分离”的改革工作正在不断的推进,其主要的目的是为了在航道的养护管理工作之中将疏浚分离出去。

图1 切削过程中的边界润滑效应

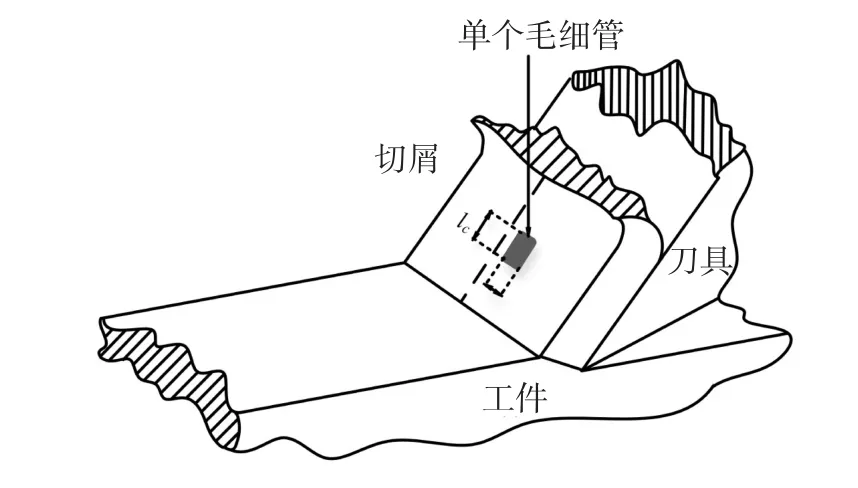

另一种研究认为是毛细现象,如图2所示,刀具切削时,由于前刀面和切屑底面的摩擦和耕犁作用,刀具与切屑接触区出现了许多的毛细管,当其和空气接通时,通过虹吸作用,润滑液被挤压进管道中,渗入加工区域内,对刀刃进行润滑[13~14]。

图2 切削过程中的毛细现象

3 低温冷风微量润滑切削技术

3.1 低温冷风微量润滑装置

低温冷风微量润滑装置主要由制冷系统、微量润滑油供给系统、切削加工系统等组成。低温冷风是微量润滑装置的关键部分,获得低温冷风主要有以下5种形式:①使用低沸点介质的间接冷却;②以半导体制冷为核心的复合制冷;③空气绝热膨胀直接制冷;④循环压缩式间接制冷(即蒸气压缩制冷);⑤涡流管直接制冷。

(1)使用低沸点介质的间接冷却。

此种制冷方法利用低沸点介质(如液氮等)通过热交换器的空气进行汽化冷却,使空气冷却到-100℃以下。低沸点介质的流量可以控制空气温度,过冷时可由加热器加热。此种制冷方式制冷效率高,但在连续切削时需要液氮等低沸点介质在外部制备,整个系统运行成本高。

(2)以半导体制冷为核心的复合制冷。

这种制冷方法将半导体冷却与蒸汽压缩制冷(循环压缩制冷)相结合,以半导体冷却为核心冷源,提高了装置的冷却速度和调节冷空气温度的能力,并且蒸汽压缩制冷提高了半导体热电反应炉的热端散热,以使装置的运行具有更高的效率。

(3)空气绝热膨胀直接制冷。

空气绝热膨胀式制冷利用高压气体绝热膨胀达到低温,利用膨胀气体在低压下冷却。膨胀机气源压力和出口气体压力及其本身性能决定冷风出口温度。这种制冷方式是一种开放型的直接制冷方式,结构比较简单,但冷风温度控制困难,成本较高。

(4)循环压缩式间接制冷。

循环压缩式制冷系统由压缩机,冷凝器,节流阀,蒸发器组成。压缩机将从蒸发器来的低压制冷剂压缩成高温高压的蒸汽后进入冷凝器,受到水或空气的冷却而成高压液体。经节流机构节流成低压液体,蒸发器中吸收热量以达到冷却的目的。冷风温度可由蒸发器的蒸发压力和冷媒液体供应调节。此种制冷方式冷风温度在一定范围内可控,较适合用于低温冷风装置。

(5)涡流管直接制冷。

涡流管制冷是使高速气流产生漩涡,分离出冷、热两股气流,利用冷气流而获得制冷方法。冷风出口温度与入口气压和排出气体流量有关。入口气压及排出气体流量越大,产生的温差就大。涡流管制冷结构简单,不需要复杂庞大的制冷设备,但其制冷温度有限,制冷效率较低,压缩空气消耗量大。

3.2 低温冷风微量润滑装置国内外研究现状

目前,国外多家企业已生产出用于微量润滑的低温冷风发生装置。主要制冷形式为:氮气气流产生装置、使用低沸点的工作材料作为制冷剂的间接冷却装置,以及通过压缩空气制冷循环的间接冷却方法,但其价格相对昂贵[15]。

在国内,许多科研院校进行了低温冷风发生装置相关研究和开发,并取得了一定的成果。

重庆大学的童明伟等人利用绝热膨胀制冷方式研制了一种低温冷风发生装置。该装置由防冻喷嘴、制冷风机、吸尘器和保温管等构成。防冻喷嘴可利用制冷风机排出的低温空气(-10℃~-50℃)对加工部位实施低温冷却[16]。

华东船舶工业学院的任家隆开发了一套蒸气压缩制冷方式低温冷风发生装置,其有两个蒸发腔分别固定在带有进出口的各自蒸发器腔体中,经试验,该装置无污染,提高刀具寿命3倍以上,切削力、切削热降低6%~25%[17]。

南京航空航天大学的苏宇将半导体制冷与蒸气压缩制冷(循环压缩制冷)复合,研制了一种新型低温冷风MQL装置,以半导体制冷为核心冷源,提高装置的制冷速度和调节冷风温度的能力,蒸气压缩制冷来强化半导体热电堆热端散热,使装置运行中具有较高的效率[18]。

重庆大学的徐正德开发了新型CW-MQL切削冷却系统,并通过理论计算,实现冷风喷嘴在频繁换刀时与刀具的同步位移,从而保证良好的加工效果,实现加工过程的动态化检测[19]。

目前国内已有低温冷风微量润滑设备形成商品,如重庆成田低温加工技术有限公司、汇专绿色工具有限公司、东莞安默琳机械制造技术有限公司等。

3.3 低温冷风微量润滑切削技术研究

低温冷风微量润滑切削是在冷风中加入微量润滑油雾,以射流方式强烈冲刷切削区域的一种加工方法。单独使用冷风进行切削加工技术是由日本横川技术研究所横川和彦教授最先提出的。低温冷风切削与气体射流切削的不同之处在于气体介质的温度,气体射流切削时气体介质为常温,而低温冷风切削时气体介质的温度可在-10~-100℃。

横川和彦教授在中碳钢铣削试验中,发现低温冷风冷却时铣刀寿命分别是常温风冷和切削液冷却的1.5~2.0倍。以186m/min的切削速度车削35CrMo时,低温冷风切削也均能取得良好的效果[20~21]。

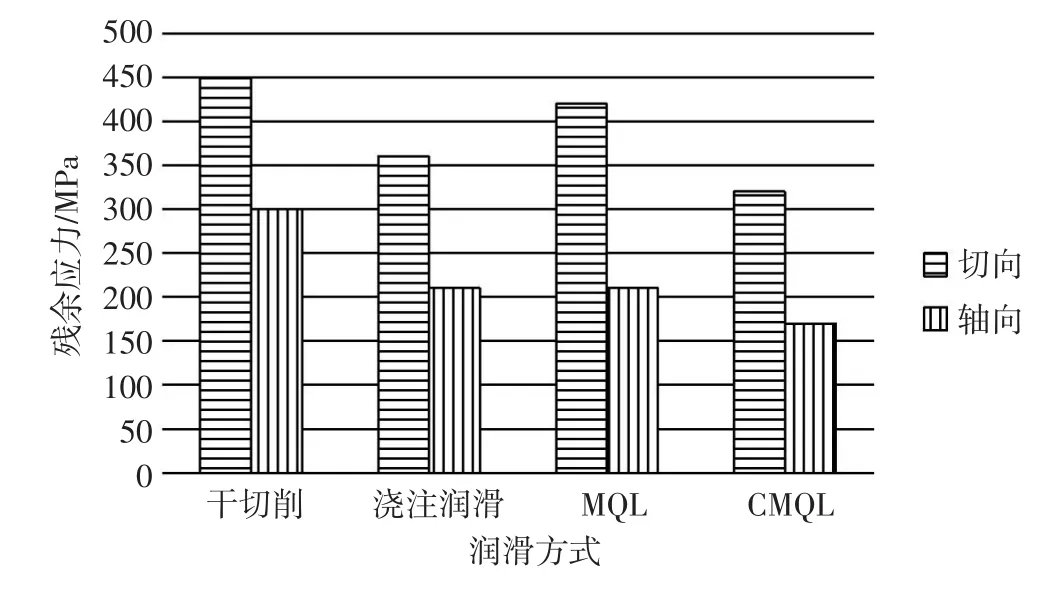

贺爱东研究了CMQL切削的表面残余应力,如图3所示,其研究表明低温介质一方面可以降低工件切削区域的温度,使工件材料脆性增加,减少切削时的塑性变形;另一方面会在材料表层形成一个以冷缩为主要特征的预应力场,抑制残余拉应力的产生,或导致残余压应力的产生[22]。

图3 不同润滑方式的表面残余应力

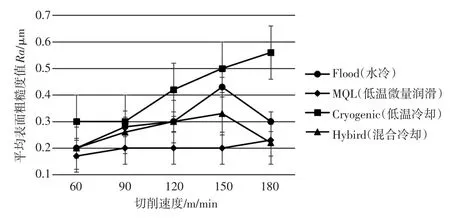

Alborz Shokrani提出了一种新的低温MQL冷却润滑系统,并对Ti-6Al-4V钛合金的加工进行了测试,基于刀具的磨损量提出了低温MQL的刀具寿命模型。与切削液冷却相比,低温MQL冷却润滑系统刀具寿命提高30倍,切削效率提升50%,并且在随着切削速度增加,低温MQL比MQL、低温切削及切削液能得到更好的表面质量[23],如图4所示。

图4 不同冷却和切削条件下的平均表面粗糙度值

4 结论与展望

在环保意识盛行的今天,坚持把绿色发展作为建设制造强国的重要着力点。低温冷风微量润滑切削技术为低温冷风技术和MQL技术的结合体,融合了两种技术的优势,近年来发展迅速,在一些重型切削场合已得到应用,但低温冷风微量润滑技术在更广泛的切削加工场合发挥作用,则还有许多实际应用问题需要解决。如冷风传输管路需要加保温措施,使得传输管尺寸变大,布置困难;换刀时,喷嘴自适应差,需要手动调整喷嘴,影响加工效率;针对特定的材料及加工方式如何选择最优冷风参数等。随着绿色加工理念不断推广,低温冷风微量切削技术将成为未来机械加工制造领域的研究热点,也将得到更广泛的应用。

《塑料注射模抽芯机构图册》

吴祥生 著

随着高分子材料科学的进步,各种具有优越性能的工程塑料已逐步得到应用,由这些高性能塑料成型的制品已应用到航空、航天、汽车、家电、电子、建筑、水利灌溉、家居民用等国民经济各个领域,其成型制品的结构越来越复杂,质量也不断提高。目前采用注射成型工艺生产的塑料制品总量约占整个塑料制品总量的40%,而注射成型中注射模的作用是极具重要的,所以,注射模设计的质量直接影响着塑料制品的生产效率、质量及成本。为了提高塑料制品的内在质量和成型效率,注射模结构中常会大量采用抽芯机构,因为抽芯机构种类繁多,要选择应用好抽芯机构也不容易。目前还找不到较全面地介绍各种有关注射模抽芯机构的书籍,因此,深圳市模具技术学会与作者探讨,出一本较全面的介绍各种抽芯机构的图书。经过两年多的努力,终于完成了《塑料注射模抽芯机构图册》,该书详细介绍了各种滑块抽芯、斜推杆抽芯、弹性元件分型抽芯、强制脱模抽芯、滑块斜推杆上的塑件保护机构等内容,是一本为广大从事塑料注射模设计和制造技术人员提供实用参考的工具书。同时也可为同行提供一些新的设计思路和方法。

本书由北京燕山出版社出版,定价80元,欢迎读者订购,联系电话:0755-83892668。