尾砂深度浓缩快速脱水研究

贺茂坤, 付建勋, 李浩宇

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

随着充填采矿法日益广泛的应用,我国的充填技术经历了废石充填,水砂充填,胶结充填,全尾砂高浓度、膏体充填等发展历程。膏体充填技术具有充填浓度高,采场脱水少,充填体强度高且胶凝材料消耗少等优点,已成为近年充填技术重点研究和发展方向。

虽然膏体充填技术已逐渐推广应用,但是使用效果参差不齐。部分工程出现了全尾砂浓缩脱水不稳定的现象,特别是极细粒级较多的全尾砂浓缩脱水过程中,出现了絮凝剂添加方式粗放,添加量不科学,溢流水跑浑的现象;有些矿山选矿厂投入生产后,产出的尾砂浓度较原设计值变化大或者波动大,也导致了尾砂浓缩设备的浓缩脱水效果较差,进而导致了尾砂浓缩设备底流浓度不达标,充填浓度波动范围大,充填站回水浓度不达标,絮凝剂添加成本过高等问题。因此,亟需开展充填尾砂浓缩技术的深入研究,实现尾砂的深度快速浓缩脱水,改善膏体制备质量,提升膏体充填技术。

2 尾砂深度浓缩快速脱水技术

2.1 主要影响因素

围绕尾砂浓缩脱水技术研究现状和相关浓缩设备应用现状,尾砂深度浓缩快速脱水技术主要影响因素有以下方面:

1)絮凝剂的种类和添加量

尾砂浓缩时,絮凝剂的种类和添加量是基础参数之

一,絮凝剂按照其化学成分总体可分为无机絮凝剂和有机絮凝剂。在尾砂浓缩中大量使用的是有机高分子絮凝剂聚丙烯酰胺。絮凝剂的种类和添加量通过实验能相对直观的择优获取。大量实验和研究表明,在一定的尾砂浓度给料范围内,絮凝剂有最佳的添加种类和相应的添加量[1]。

2)絮凝剂制备

絮凝剂添加在污水处理中有广泛的使用,从而带动了絮凝剂添加设备的发展。絮凝剂不宜溶于水,需要强制搅拌使药剂快速而均匀的溶于制备溶液中,絮凝剂添加设备从分体式的半自动化装置,已发展为集成计量、添加、制备、输送一体式的连续自动配药装置。

3)尾砂二次稀释

全尾砂的沉降速度受到尾砂的给料质量浓度影响比较大,尾砂在一定的质量浓度范围内絮凝沉降效果最好,沉降速度快,絮凝剂添加当量最少。史秀志等以极限沉降速度作为考核絮凝沉降效果优劣的指标,对试验数据进行回归分析,得出各因素对絮凝沉降影响的大小顺序为尾砂浓度>絮凝剂浓度>絮凝剂单耗。极限沉降速度与尾砂浓度呈负相关,与絮凝剂浓度呈正相关,絮凝剂单耗对极限沉降速度基本没有影响[2]。

4)浓缩设备内部构造及辅助装置

浓缩设备进料桶的构造及设置方式,浓缩设备的耙架设置,倒水杆排列等浓缩设备的内部设施及布置形式,对尾砂的浓缩有进一步的影响,也是影响浓缩设备底流浓度的重要环节。这一部分侧重设备内部结构,主要研究方向是设备的结构尺寸,设备耙架及筒体尺寸等。浓缩设备厂家的研究相对较多。

5)其他因素

在絮凝沉降中,还对水温、水样、助凝剂等进行了一系列研究。赵德贵发现不同季节不同温度下的矿浆对絮凝剂用量影响较大,气温由10℃上升到20℃,絮凝剂添加量减少约11%[3]。

2.2 二次稀释

1)稀释浓度

尾砂絮团在浓缩装置的上清液中做沉降运动时,沉降过程中受到重力、浮力的作用,絮凝团的沉降速度为[4]

(1)

由于沉降速度通过实验能相对直接的测算,根据沉降速度公式可推算尾砂的体积浓度为

(2)

尾砂的体积浓度和重量浓度关系式为

(3)

根据式(1)、(2)、(3),可得到尾砂絮凝沉降时,尾砂浓度公式为

(4)

上述式中,d为絮团当量直径,m;μ为黏度,Pa·s;ρs、ρ分别为砂粒和上清液的密度,kg/m3;V为絮团沉降速度,m/s;KF为絮凝系数,表示单位体积固体的絮凝体积;CV为体积浓度,%,Cw为砂浆的质量浓度,%。

根据尾砂浓度式(4)可知,尾砂浓度和絮凝团的直径和絮凝系数成幂律关系,而絮凝团的直径和絮凝系数和尾砂的粒级直接和絮凝剂的种类相关,因此在确定稀释浓度时,应重点关注尾砂粒级和絮团形状,粒级较小时会导致絮凝团的直径和絮凝系数变化较大,因而对稀释浓度影响也较大。

2)最佳稀释浓度

二次稀释浓度是絮凝沉降的重点研究方向,如卞继伟通过某矿全尾砂动态沉降试验,确定最佳动态絮凝沉降参数:絮凝剂单耗为10g/t,供料速度为1.5L/min,全尾砂料浆浓度为13%左右[5]。司家营铁矿沉降参数:絮凝剂单耗为10g/t,尾砂料浆浓度为18%,此时全尾砂在立式砂仓中的沉降速度最快(1.38m/h),沉降效果最好,且大于1.05m/h,满足动态放砂需要[6]。

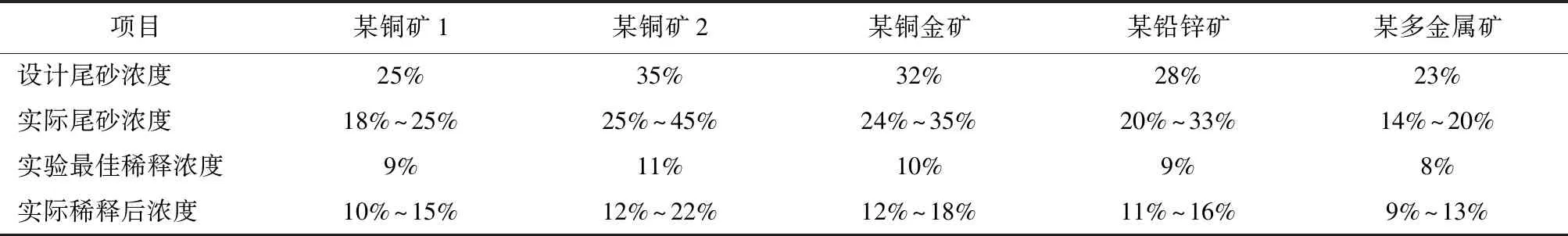

但是这些研究主要针对研究目标矿山的最佳稀释浓度,缺少对类似矿山的一般性、通用性研究。不同矿山的设计尾砂浓度,实验最佳稀释浓度和实际的稀释后浓度不尽相同。本文统计了几个矿山尾砂稀释浓度见表1。

表1 尾砂稀释浓度

根据固体通量的含义:单位时间内垂直通过单位面积的某种固体物理量,由于矿浆浓度越高,单位体积内的质量越高,但是降速度一般随矿浆浓度增加而降低,因此存在一个固体通量最大的区间值。固体通量越大,其浓缩处理效率越大,浓缩速度越快。通过尾砂浓缩试验研究固体通量与矿浆稀释浓度的关系,可以为浓缩设备选型提供依据,选择最佳的矿浆稀释浓度可以使尾砂浓缩脱水最快,浓缩效率最高。根据稀释的给料浓度绘制的固体通量曲线如图1所示。

图1 给料浓度- 固体通量曲线

根据固体通量曲线,初始段(浓度≤6%~8%)由于浓度偏低,絮凝剂捕捉的尾砂量偏少,故絮团体积偏小,基本处于自然沉降,沉降速度提升一般,固体通量增加偏慢。提升段(6%~8%≤浓度≤10%~12%),随着浓度的增加,尾砂沉降速度迅速增加并达到最大值,絮凝团的增多、增大,固体通量增加速度较快。稳定段(10%~12%≤浓度≤16%~18%),该区间尾砂絮凝团较大,上清液较澄清,相互干涉少,沉降速度已经达到最大值,由于尾砂浓度的增加,单位面积的固体通量最大的阶段。干涉段(浓度≥16%~18%),由于尾砂给料浓度增大,尾砂颗粒增多形成了大小和速度不同的絮团,相对干涉影响也增加,沉降速度相对下降,也造成固体通量的逐渐下降。

由于全尾砂的沉降速度受到尾砂浆质量浓度的影响,参照尾砂沉降实验和相关絮凝沉降研究,最佳沉降浓度的范围一般为尾砂浓度8%~18%,而最大固体通量对应的尾砂浓度为10%~14%(图1圆圈内)。因此,为了兼顾处理效率和稀释成本,建议常见有色金属矿来料尾砂的最佳稀释浓度为12%~18%。

3)稀释沉降实验

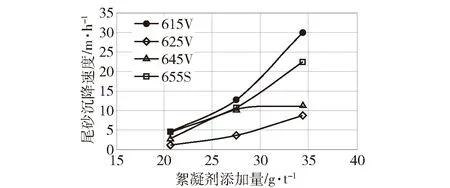

根据某铜矿尾砂沉降实验,首先进行絮凝沉降实验,选择最优絮凝剂和添加量。

实验针对四种絮凝剂进行了研究,絮凝剂试验浓度0.025%,发现615V、655S型效果较好,其中615V效果最佳。絮凝剂添加量:分别测试了15g/t、21g/t、28g/t、35g/t时的效果,发现在21g/t时效果较好,28~35g/t时上清液已经非常澄清。根据试验结果,推荐采用615V絮凝剂,建议最终添加量在25~30g/t。

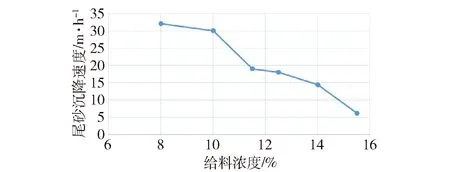

根据图2、图3所示,沉降速度与絮凝剂单耗、供料速度、料浆质量浓度均呈正相关;底流质量浓度随絮凝剂单耗的增加先增加后基本保持不变,与供料速度呈负相关,与料浆质量浓度呈正相关;溢流水悬浮物质量浓度与絮凝剂单耗呈正相关,与供料速度、料浆质量浓度均呈负相关。根据实验确定该尾砂最佳动态絮凝沉降条件如下:絮凝剂单耗为10g/t,供料速度为1.5L/min,全尾砂料浆浓度为13%左右,该浓度符合上述预测的范围。

图2 絮凝剂添加量- 沉降速度曲线

图3 给料浓度- 沉降速度曲线

2.3 给料筒的设置

1)进料桶

絮凝沉降主要包括混合、反应和沉降,关键在于尾砂和絮凝剂的混合。混合阶段的基本要求是使药剂迅速而均匀地扩散到进料中,并形成微絮凝,因而混合要充分,消耗时间要控制在一定范围。在反应阶段则要求水流有适当的速度,既要为微絮凝的积聚成絮凝团创造充分的接触机会,又要避免对已形成的絮凝团产生破坏。

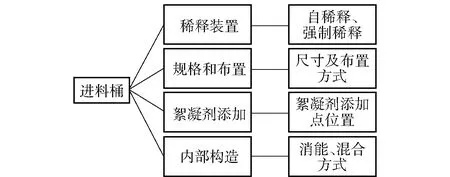

尾砂输送至浓缩设备处理时,首先输送到进料桶中,进料桶是尾砂和絮凝剂接触和混合的重要场所,属于尾砂浓缩的咽喉环节,是絮凝沉降的关键步骤。进料桶的稀释方式,规格和布置,絮凝剂添加入点,料浆的流向和改向、混合方式都会影响絮凝混合沉降的效果。一个合格的进料桶应包括以下设施和结构,具体如图4所示。

图4 进料桶组成

2)稀释方式

目前浓缩设备进料装置的稀释方式主要利用进料桶的自带装置进行自主稀释,或者利用泵的强制稀释作用,强制吸入上清液或低浓度尾砂料浆,将进料尾砂稀释到所需的二次稀释浓度,促进尾砂和絮凝剂的混合,充分发挥絮凝剂的作用,提高浓缩设备的沉降效率。因此,选择合适的稀释方式,设置结构、工艺参数合理的稀释进料装置,将料浆稀释到适合絮凝剂发挥作用的理想固含量,是提高沉降设备产能的重要途径之一。

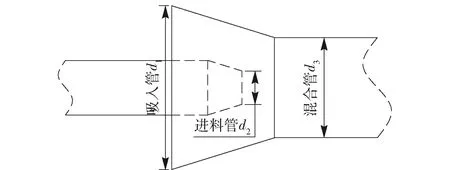

浓缩设备的二次稀释一般设置在浓缩设备的进料桶内。目前大多数浓缩设备主要配备的是自稀释为主的进料系统,其主要原理是通过不同速度形成的负压,或进料桶内外不同浓度的料浆液位差,进行被动调节,这种稀释方式的优点是不消耗额外能量,但是稀释浓度的范围相对有限。根据尹德明对自稀释系统的仿真研究,通过对不同吸入管直径d1、进料管直径d2、混合室直径d3的仿真分析,最终得出能够满足二次稀释浓度要求的进料管直径d2、混合室直径d3[7](各直径对应管如图5所示)。这表明进料管的直径和混合管的直径是影响自稀释进料桶二次稀释浓度的重要参数。

图5 自稀释进料装置

常见的另外一种稀释方式为强制稀释,即通过轴流泵将水或低浓度尾砂料浆泵入来料尾砂中,对来料尾砂浓度进行主动强制稀释。稀释浓度受稀释泵的流量影响最大,泵入的水量或低浓度尾砂料浆量决定了稀释后的总量,直接影响了二次稀释浓度;稀释泵的出口压力,如果出口压力波动较大,并造成相应流速、流量变化,从而影响二次稀释浓度。

自稀释方式受限于进料管、混合管的直径匹配关系,自稀释的稀释倍数一般不超过2倍。强制稀释由于泵的选择范围较自稀释进料管径匹配的范围大,强制稀释浓度范围也较自稀释大的多,通常可达2~5倍,理论上稀释的倍数范围非常大,但稀释量过大在混合桶的有限空间和有限时间内混合均匀会比较困难。因此在给料浓度小,稀释倍数要求小的场合,宜选择自稀释方式;给料浓度大,浓度波动范围大的场合,应选择强制稀释方式。

3)进料桶的布置方式仿真分析

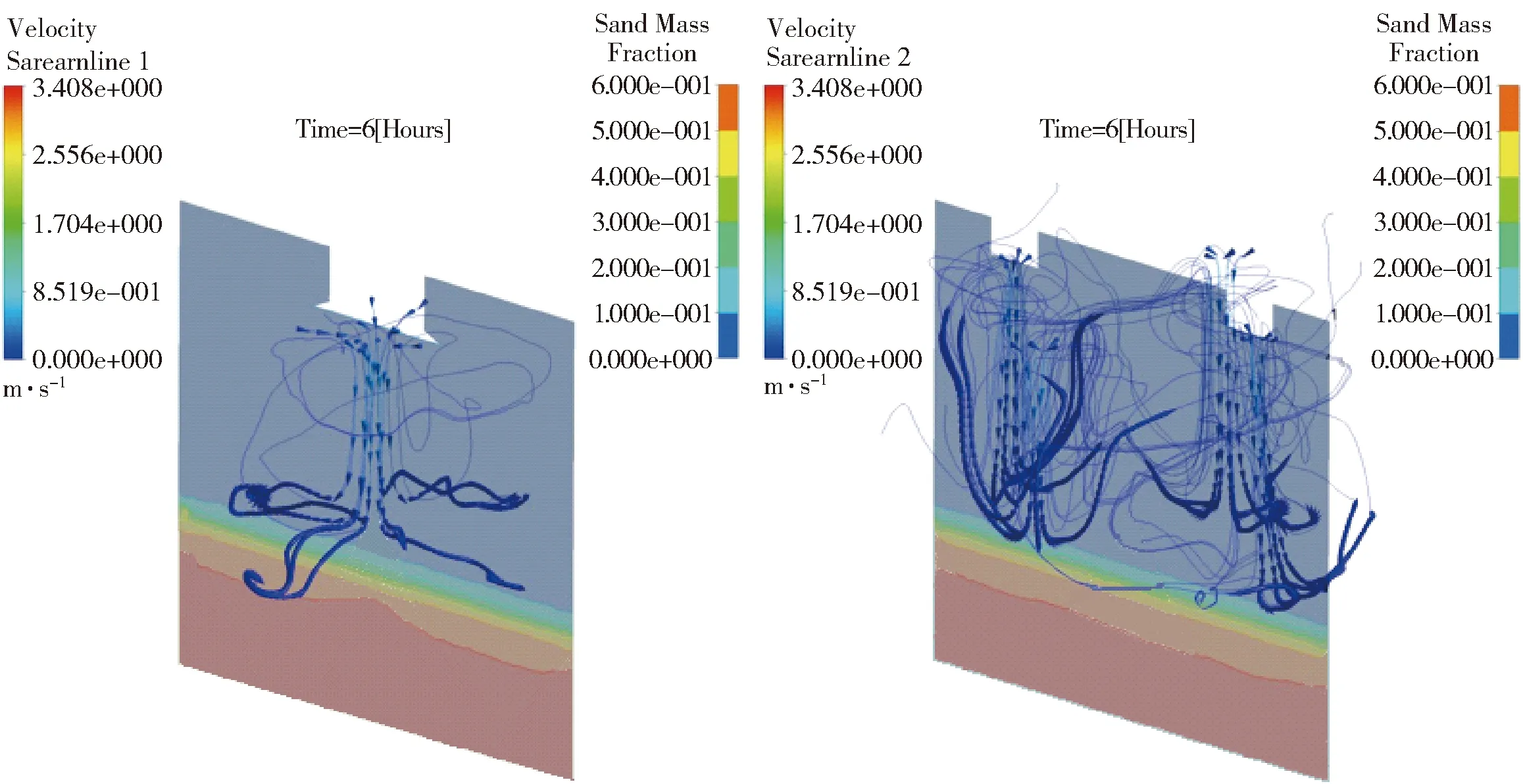

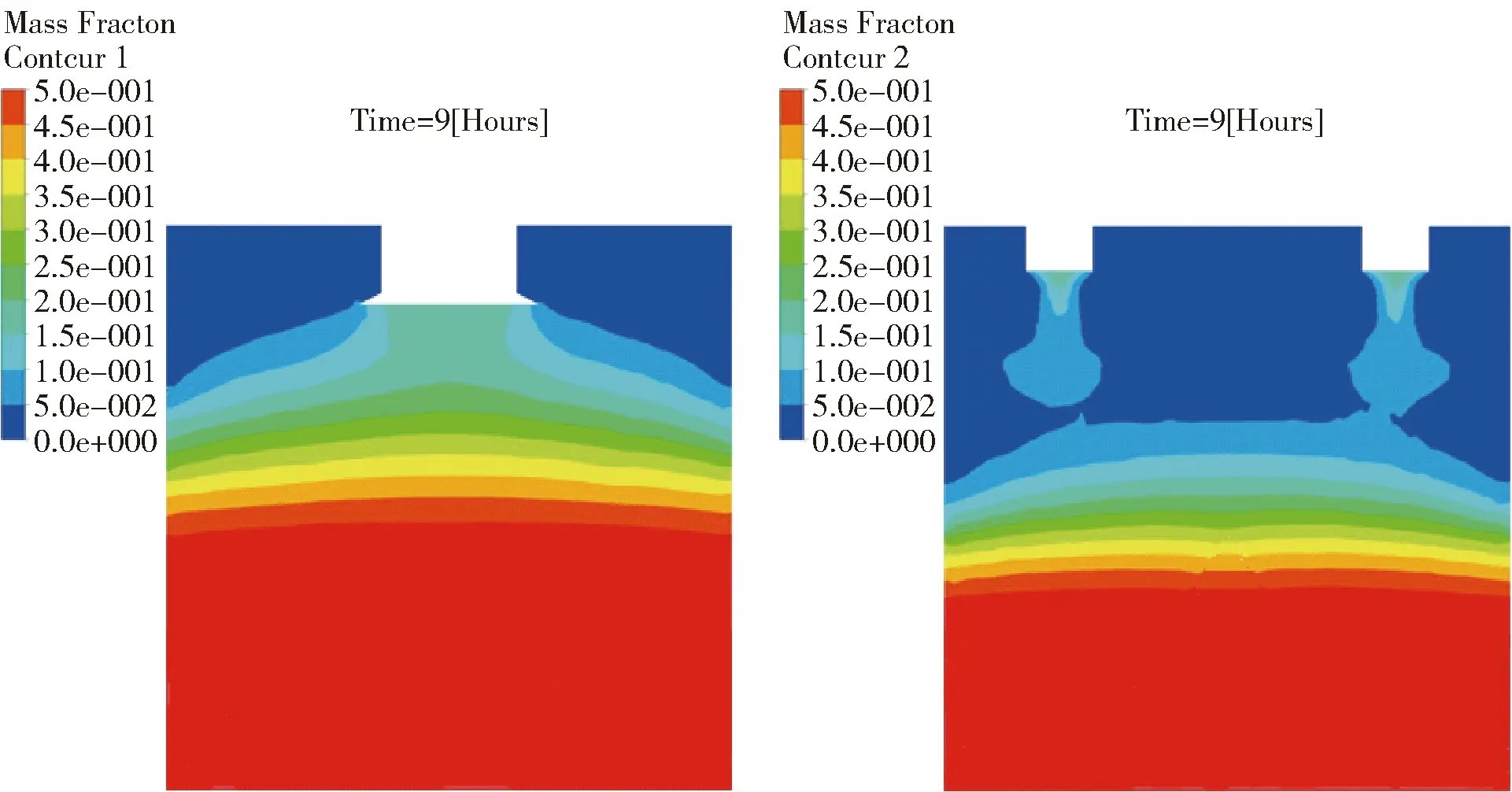

为了满足尾砂的充分混合和接触需要,本文研究了不同尾砂进料桶布置数量、位置对尾砂沉降和浓缩的影响。建立了两个仿真模型进行计算分析,仿真一为单进料桶,仿真二为四个同样的进料桶,均布在浓缩设备的四周,两个模型总进料量相同,进料桶的总面积相同。利用RNGk-ε紊流模型[8]和MIXTURE多相流模型对单点进料和多点进料的流场进行求解。

根据RNGk-ε紊流模型,紊动能k方程为

(5)

紊动能耗散率ε方程为

(6)

上述式中,ρ为密度,kg/m3;k为紊动能;ui为各个方向时均速度的分量,m/s;Gk为由平均速度梯度引起的紊动能;ε为紊动能耗散率;ut为时均速度的分量,m/s。

参照尾矿牛顿体与宾汉体费祥俊流变参数公式,计算公式还有:

(7)

(8)

(9)

(10)

(11)

上述式中,极限体积浓度CVm,牛顿体与宾汉体分界浓度CV0;宾汉体屈服应力τB,Pa;宾汉体刚度系数η,Pa·s;粒径di,mm;ΔPi/di粒级权重;A=1.26,B=8.45;20℃时的水黏度μs为0.001Pa·s,k为系数。

浓缩设备进料干量为126t/h,质量浓度10%。通过分析进料点的沙粒流向,多点进料由于距离溢流槽的距离较近,一部分未沉降的砂粒溢流走了,浓缩设备内部流动特征如图6所示。由于多点进料的浓缩效率下降,造成浓缩速度和固体通量的下降,通过连续9h的进料仿真计算,单进料桶模型的砂位高于四进料桶模型,即单点进料浓缩速度优于多点进料,计算结果如图7所示。

图6 浓缩设备内部料浆流动特征

图7 多点- 单点进料计算模型

3 结论

本文重点围绕尾砂的二次稀释及最佳稀释浓度,进料桶的稀释和布置形式研究,以实现尾砂的高效率深度浓缩脱水,为尾砂浓缩设备的设计、选型提供了参考。主要结论有:

(1)通过分析影响尾砂浓缩的因素特别是进料浓度对深度浓缩的影响,为了寻求最佳稀释浓度,提出了稀释浓度计算公式。

(2)根据来料浓度和固体通量曲线,为了兼顾处理效率和稀释成本,建议常见有色金属矿来料尾砂的最佳稀释浓度为12%~18%,并通过相关实验验证。

(3)选择自稀释还是强制稀释主要和尾砂浓度及其波动范围等工况有关,应根据具体情况择合适的稀释方式,选择强制稀释更能适应复杂的工况。

(4)通过仿真分析尾砂进料桶布置数量、位置对尾砂沉降和浓缩的影响,表明进料桶布置在中央的方式更有利于尾砂的快速浓缩。