Φ101.6 mm旧钻杆摩擦对焊工艺的应用

向桂毅,杜旭鹏,童 磊

(中国石油集团川庆钻探工程有限公司长庆钻井总公司管具公司 陕西 西安 710018)

0 引 言

Φ101.6 mm钻杆是长庆油田气井小井眼施工和水平井施工的主力军,因钻杆接头外径磨损、偏磨、多次修扣致接头长度不够等造成大批的Φ101.6 mm钻杆停用,闲置在场地上。因此如何利用现有摩擦对焊生产线实现该规格钻杆的修复,不造成资产浪费成了当务之急。在实际对焊中[1],如何实现钻具的质量保证,并将Φ127 mm旧钻杆修复工艺用于Φ101.6 mm钻杆修复成为本文讨论重点。

1 实现4 in钻杆对焊设备选择

摩擦对焊生产线设备由车床、摩擦焊机、热处理设备、修磨设备、压弯设备、磁粉探伤设备、超声波探伤设备、便携式硬度计构成,通过上述设备完成整个工艺并控制产品质量,通过对修复5 in(1 in=25.4 mm)G105钻杆整个生产过程分析,影响4 in钻杆摩擦对焊的硬件因素是摩擦焊机、热处理设备、修磨设备、压弯设备。

1.1 摩擦焊机的选择

目前采用的摩擦焊机是C-132-J型,其作业方式是通过惯性摩擦完成钻杆接头与管体的焊接。对焊过程中由旋转夹具夹紧对焊接头,浮动夹具和移动夹具共同夹紧对焊管体,移动夹具微调对焊管体位置,通过上下调节对焊管体,使钻杆对焊端面和接头对焊端面保持同心。因此对焊4 in钻杆,第一以接头外径尺寸确定旋转夹具(内侧)装夹尺寸,其两种尺寸相同且弧度一致;旋转夹具外侧设计带锥度,保证旋转夹具缩紧时尺寸小于接头外径尺寸从而实现夹紧功能;第二以管体尺寸及弧度决定移动夹具和浮动夹具的厚度及弧度,确保移动夹具和浮动夹具夹紧时管体与夹具完全贴合实现牢固夹紧;第三以接头内径确定冲刀杆和冲刀尺寸,冲刀杆外径按照小于接头内径4 mm确定;冲刀尺寸按照对焊处接头端面内径和管体端面内径综合考虑,冲刀外径比两者比较最小尺寸小4 mm确定。

1.2 热处理设备的选择

热处理设备由变频柜、变压器、电脑和加热炉组成,分为退火、淬火、回火三道工序,三道工序均由测温传感器探测后传回控制台,通过电脑程序控制。时间继电器控制时间,温控表显示温度,电脑程序显示实际曲线,如图1所示。经实践证明,加热炉及淬火圈尺寸对4 in钻杆热处理过程中的加热时间及对焊位置处温度的稳定性(越远稳定性越差)有影响。为此经现场测试验证,其热处理加热炉及淬火圈尺寸按照大于接头外径10 mm确定为最佳。

图1 热处理控制方式及处理类型

1.3 修磨设备磨杆和磨头的选择

目前摩擦对焊修磨设备型号为ZA-2,其设备是通过磨杆和磨头实现内飞边余量修磨,电机带动砂带完成外飞边余量修磨。经现场查看,影响4 in钻杆飞边余量的修磨为内修磨,原因为磨杆和磨头是通过水眼到达修磨位置,因此磨杆和磨头的尺寸需要根据对焊钻杆接头水眼确定,同时还需考虑磨头进行修磨时的使用时长。经过分析,磨头尺寸小于水眼6 mm为宜,磨杆尺寸比磨头尺寸小20 mm为宜。

1.4 压弯设备压头和支撑座的弧度选择

压弯设备主要通过压头和支撑座在焊缝处施加一定的力,将焊区存在的缺陷进行放大,使后续检测能更加容易发现不合格品。因此影响压弯效果与压头和支撑座有关,经现场分析根本原因为弧度,弧度的设计按照下压后管体和接头能很好接触,不左右移动为准,按照现有压头和支撑座分析,其各自开口直径比接触钻具外径大5~10 mm,开口深度为开口直径的45%为宜。

2 对焊Φ101.6 mm钻杆工艺调整

现行的摩擦对焊生产线在修复旧钻杆过程中,必须经过综合检测、分级筛选、旧接头切除、管体端面修整、摩擦焊、退火、车削外飞边、淬火、回火、磨内飞边、磁粉探伤、超声波探伤、喷焊耐磨带等一系列工艺处理[2]。为此要完成4 in钻杆对焊,同样需进行管体选择、对焊前预处理、摩擦焊参数制定、焊缝热处理工艺、压力值确定及焊后检验,才能最终形成工艺参数评定表。

2.1 4 in钻杆管体选择

根据引用SY/T 5824-93石油钻杆分级标准、SY/T 5956—1994钻具报废技术规定、API Spet 5D-2001 第五版 《石油钻杆规范》、GB/T 12606—1999钢管漏磁探伤方法、SY/T 5446 油井管无损检测方法 钻杆焊缝超声波探伤、SY/T 5447 油井管无损检测方法 超声测厚、SY/T 54469油井管无损检测方法 钻杆管体电磁感应探伤、GJB 2028—1994 磁粉检、SY/T 5824—1993石油钻杆分级标准、SY/T 5956-94钻具报废技术规定、API Spet 5D—2001 第五版 《石油钻杆规范》、SY/T 5290—2000石油钻杆接头、GB/T 9253.1—1999石油钻杆接头螺纹、SY/T 5446—1992油井管无损检测方法 钻杆焊缝超声波探伤、SY/T 5561—2008摩擦焊接钻杆、SYT 6697—2007钻杆管体标准制定的内部《摩擦对焊工艺规范》(后面引用均只写《摩擦对焊工艺规范》)及SY/T 5824—1993《钻杆分级检验方法》标准中对摩擦对焊修复钻杆的技术要求,首先确定修复的钻杆,对其管体进行评级,选取一、二级钻杆进行修复;其次采用3%硝酸酒精溶液找出原对焊位置进行切除,切除时靠管体一侧,控制距离焊缝5 mm范围内,确保原焊缝被切除;其三根据待修复钻杆尺寸及钢级查阅标准、资料,确定4 in S135修复钻杆的加厚带长度大于80 mm为准[3]。

2.2 摩擦对焊焊前预处理

为保证4 in钻杆焊接质量,使焊后焊缝的结构保持纯净性,焊前必须对接头和管体对焊端面进行预先处理。根据API 标准要求,钻杆对焊端面必须光滑且对焊部位不能有氧化物质,因此要求接头端面和管体端面在经过处理达到对焊标准时尽快进行焊接。

2.3 摩擦焊参数制定

目前修复4 in钻杆的摩擦焊设备属于惯性摩擦焊设备,其结构主要由电动机、主轴、飞轮、夹盘,移动夹具、浮动夹具、液压缸等组成,其焊接过程有4个阶段,分别为:施加摩擦压力前的旋转和管体自动行走阶段;工件旋转向前施加压力阶段(一级摩擦对焊阶段);保持摩擦压力并旋转的加热阶段(二级摩擦对焊阶段);顶锻阶段,停止旋转,施加顶锻压力并保持一定时间。其过程由程序进行控制,但确定每段时间和压力值,使最终的飞边保持在22~24 mm之间,并且顺利将内飞边冲掉,同时使摩擦焊缝形成锻造组织,晶粒细化,组织致密,不产生熔化和凝固有关的焊接缺陷及焊接脆化现象,从而获得理想的焊接质量,就需要根据不同钢级和不同规格的钻杆,对其摩擦压力进行计算和依据经验做适当调整,并选择设定合理的时间。经查阅长春数控机床有限公司提供的C-132-J型摩擦焊机使用说明书中关于焊机试车中摩擦焊机及顶锻压力调整描述,73~127 mm钻杆的摩擦压力及顶段压力按照公式(1)进行计算:

p=(q×f)/F+K

(1)

式中:p为主油缸前腔(有杆腔)摩擦或顶锻压力,MPa;f为工件焊接面积,mm2;q为摩擦或顶锻压强, N/mm2; F为主油缸前腔总面积,74 800 mm2;K为常数,考虑到空动阻力而增加的压力数值,大约0.2~0.3 MPa或实测。一级摩擦压力q1=20 N/mm2,二级摩擦压力q2=50 N/mm2,顶锻压力q3=120 N/mm2。

根据相关资料,对焊处外径为106 mm,内径为71.4 mm,在73 ~127 mm之间,因此选择按照上述的公式计算:得到p1=20×3.14×(106+71.4)×(106-71.4)/(74 800×4)+0.2=1.48 MPa,K取值0.2。同样算法p2=3.42 MPa,p3=7.93 MPa。

根据前期在旧钻杆修复过程中的经验,最终参数一般是一级摩擦压力约为顶锻压力的18%,二级摩擦压力约为顶锻压力的50%,摩擦压力和顶锻压力是随着对焊钻杆的外径变化的,钻杆截面越大,所需的压力越大,摩擦时间和变形量也随着压力而变化。因此选择摩擦对焊压力值参数定为:p1=1.5 MPa,p2=4 MPa,p3=8 MPa。其允需偏差为:摩擦压力为1.1~0.9 MPa;顶段压力为p+0.6~p-0.6;总压缩量为22~24 mm;摩擦对焊时间为 (t+0.5)/(t-0.5)。

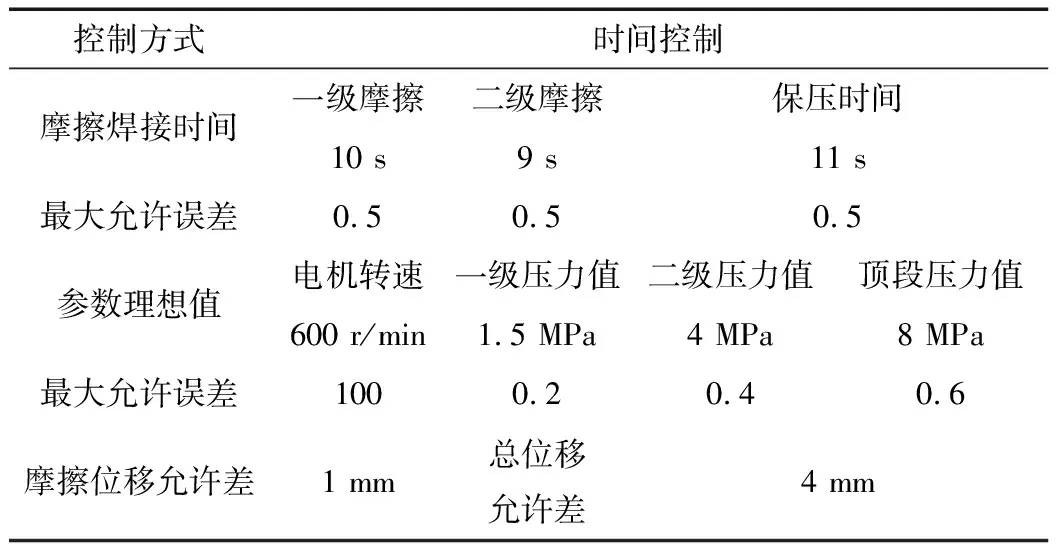

经过计算和结合前期的5 in对焊讨论设定摩擦焊机参数按照表1进行。

表1 摩擦焊参数

2.4 焊缝热处理工艺

摩擦对焊后,焊缝附近区域硬度高,晶粒粗大,力学性能差,且存在着很高的残余应力,必须经过适当的热处理来调整焊区组织,消除焊接应力,达到使用要求。在实际生产中常用中频电源通过感应线圈对钻杆焊缝进行加热,完成对钻杆焊缝的退火和调质处理。

2.4.1 钻杆焊缝退火处理

退火处理,其目的是降低硬度,改善加工性能,消除残余应力,减少变形和裂纹倾向,根据4 in S135钻杆的材质选择650±10 ℃温度进行控制。

2.4.2 焊缝淬火

4 in钻杆经摩擦对焊后,焊区质量需通过淬火进行调质处理才能得到需要的马氏体。其步骤分为2步,分别为加热、保温和喷淋淬火工艺,通过上述2个步骤将焊缝处组织转为马氏体组织,经查阅相关资料淬火温度与原修复5 in钻杆相同,因此根据标准将4 in S135钻杆淬火调质的温度定为865±10 ℃。喷淋工艺也采取同样的冷却处理方式,在水中添加专用的淬火剂调节淬火液成分,使其减少冷却速度过快产生的淬火裂纹,提高生产效率,保证产品质量。

2.4.3 焊缝高温回火

4 in摩擦对焊钻杆的焊缝在经过淬火处理之后内应力较大且硬度较高,此时要尽快进行高温回火处理,确保得到回火索氏体,从而保证钻杆的焊接质量。目前采用的是中频感应加热,其电源频率控制在600 Hz 左右,因为频率过低容易导致加热效率的下降,而频率过高则容易导致集肤效应的出现,焊缝内外壁温度升高不一致。因此在确定4 in钻杆回火温度控制在645±10 ℃范围内时[2],采用红外测温仪对回火的温度进行测量,利用计算机闭环对回火温度进行控制,避免由于温度不恰当或变化大造成索氏体分解和焊缝截面硬度不达标[4-6]。

2.5 压弯力值确定

在对焊缝修磨完成后,为使后续的检验能更容易发现焊缝中存在的缺陷,根据《摩擦对焊修复工艺规范》3.12压弯工艺中弯曲力计算公式确定压力值,其计算用公式(2):

F=3.14×(D4-d4)×σ/(8×L×D)

(2)

其中:σ:对于S、G、X、E钢级分别为724、655、609、517的80%;L为下弯模跨距 ;D为焊颈外径;d为焊颈外径,根据实际L为300 mm,D为106 mm,d为71.4 mm 计算得到F=716 kN。

3 焊后检验及实验

3.1 焊后检验原因及方法

焊后裂纹出现在焊合区边缘飞边缺口部位,焊合区内部,近缝区及飞边上。飞边缺口裂纹沿焊合区向内扩展,其产生与材料的淬硬性及焊接参数有关,有限元分析表明,当焊区两侧塑性较宽、顶断压力过大时,会在焊合区周边部位产生较大的拉应力,这是形成飞边缺口裂纹的主要原因。异种材料焊接时可能在焊合区内部产生裂纹,脆性材料或易淬硬材料与其他异种材料焊接时,在焊后或热处理后会产生由飞边缺口部位起裂,并向脆性材料一侧近焊缝区内部扩展的环形裂纹,这类裂纹的产生与焊接接头内部的残余应力分布及焊接过程中脆性材料的损伤有关。飞边裂纹是指飞边上沿径向或环向开裂的裂纹,其产生原因主要是焊合区温度不当(过高或过低),飞边金属塑性低,以及焊接变形速度(特别是顶锻速度)过快。通过改变焊接转速及顶锻速度可有效地防止裂纹的产生。同时摩擦加热不足、顶锻压力过小及原始表明状态等因素也将产生未焊合情况。因此需要对摩擦焊接头焊缝处进行无损检测,采用超声波探伤和磁粉探伤检验焊合区情况。

3.2 焊后质量检测

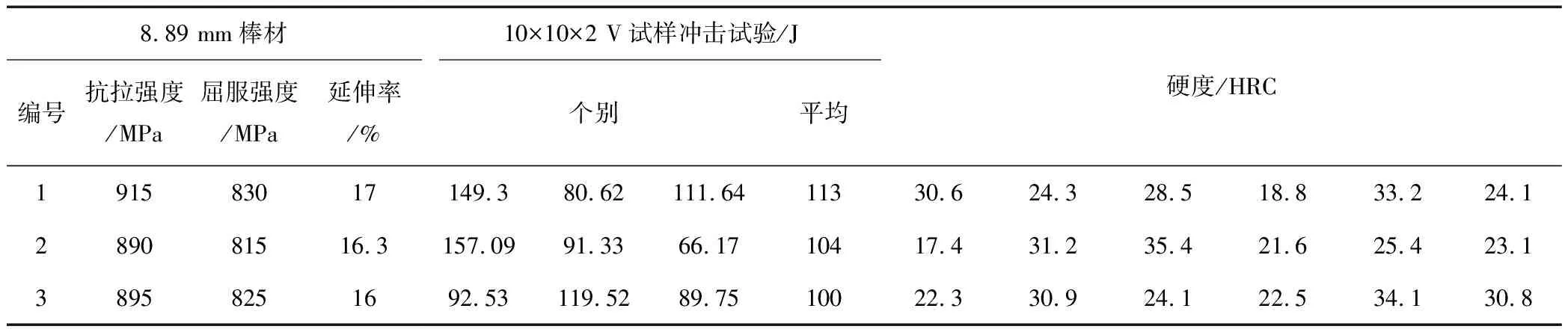

4寸摩擦对焊钻杆的产品机械性能数据主要通过屈服强度、抗拉强度、冲击功和延伸率进行判定,要得到上述数据需通过破坏性试验,试块的制作标准和尺寸根据SY/T 5561—2008《摩擦焊接钻杆》标准中对于修复钻杆的要求进行选取,S135钢级的4 in钻杆标准屈服强度≥724 MPa,抗拉强度≥793 MPa,延伸率≥13%,焊缝冲击功平均值≥54 J,为验证对焊的4 in钻杆是否合格,按照标准进行力学性能试验,试验结果见表2,满足SY/T 5561—2008《摩擦焊接钻杆》中对修复钻杆的力学要求。

表2 焊区检测数据

4 结论

针对对焊钻杆工艺特点选择设备配件,对摩擦对焊工艺重点进行分析、计算,确定其实际对焊参数并按照标准完成试验试块的制作。试验数据表明经摩擦对焊完成的4 in钻杆机械性能满足要求;通过上井使用,进一步验证焊接质量满足钻井生产,且性能稳定。为后期大批量对焊打下坚实基础,同时也为其它不同规格的钻杆进行摩擦对焊修复积累了经验。