铁路预制箱梁900吨搬梁机的工艺流程及单双线共用吊具经济效益分析

成鑫

摘要:为加快铁路建设施工进度,保证工程质量,铁路线路中多采用预制简支箱梁结构。高速铁路预制梁场作为铁路建设中投资最大的临建工程,通常会面临制架梁工期短,任务重,制架梁进度及制存梁台座等难以匹配等问题,而搬梁机作为预制粱场主要的大型设备,确保其工作效率的提高是决定制梁量进度及成本的关键因素。现以本公司承建的梅汕客专MSSG-4标揭阳空港制梁场为例进行,对搬梁机的应用做出探讨,供大家参考。

关键词:预制梁场;搬梁机;临建

随着全国高速铁路及客专的高速发展,预制简支箱梁结构因其可平行于下部结构施工,在预制场采用工厂化管理可确保施工质量,极大的加速工程进度、节约工期。在预制箱梁任务中存在单双线时,制架梁过程中需同时对单线梁及双线梁进行吊装及转运,因单线梁与双线梁因吊装孔道位置不一致,传统通常针对单线预制梁和双线预制梁分别采用两套不同的吊具,转换吊装非常麻烦,搬梁机工作效率低,导致制架效率严重下降。本文针对以上问题在搬梁机吊具进行优化改进,在实际施工中进行应用,提高了搬梁机工作效率。

1工程概况

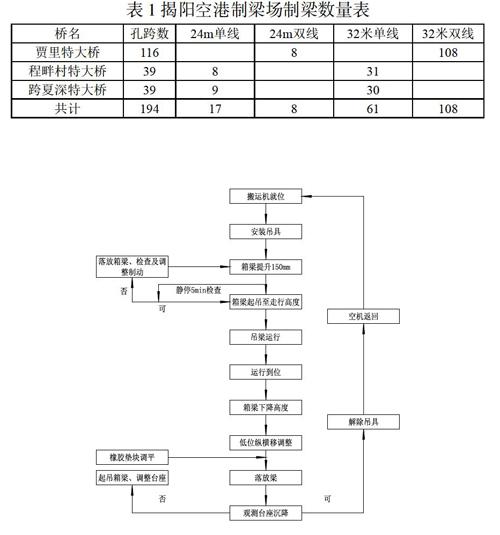

中铁六局集团广州工程有限公司揭阳空港制梁场位于揭阳市空港经济区仁美村,在新建梅州至潮汕铁路MSSC-4标DK114+260-DK114+560段右侧,本梁场负责制架箱梁共194孔。其中贾里特大桥双线箱梁116孔,跨夏深特大桥、程畔村特大桥的制梁施工单线箱梁78孔。场内设制梁台座5个,存梁台座30个,存梁区最大存梁能力为58孔。主要大型设备为:1台900T搬运机、1台10T龙门吊和2台50T龙门吊,桥梁图号为:通桥(2016)2229-1、通桥(2016)2229-Ⅱ、肆桥(2011)2201-Ⅲ、肆橋(2011) 2201-Ⅳ。

2搬梁机的移梁工艺

2.1移梁工艺流程

2.2准备工作

移梁前,必须对提梁机进行检查调试,确保提梁机在提梁过程中运转正常。梁体初张拉后,经安质部验收合格下发移梁通知单,起重班按通知单要求进行箱梁起移工作。

2.3箱梁吊装

移梁采用一台900t轮胎式提梁机起吊移梁。根据移梁通知单,核对梁号后安装吊具,吊点设在梁端腹板内侧,吊点承压面积不小于460mm×380mm,吊点位置符合设计图要求。在接到起移梁命令后,搬运机开始加载(整个过程采用低速),搬运机起升箱梁约155mm后停止,静停5min,观察梁体是否有下溜现象,一切正常后,搬运机调整保证整体箱梁水平后,进入移动状态,并起降一次检测设备负载制动性能,制动经测试良好后,继续提升和吊梁行走,直至完成箱梁吊运作业。

2.4提梁转向

2.4.1箱梁移至提梁转向区,对提梁机进行900转向操作,提梁机转向前,将提梁机支撑支腿支出,支腿支出后应检查提梁机轮胎是否彻底脱离地面,待提梁机轮胎彻底脱离地面后可进行转向操作。

2.4.2转向结束后,提梁机支腿收回,指挥人员应检查轮胎是否全部着地,提梁机操作人员收到地面指挥人员行走命令后方可行走。

2.5箱梁存放

2.5.1在提梁机道路内侧设置混凝土支墩,存梁时必须核对存梁支点进行测量,确保梁体两端中的任何一端存梁悬臂长度不得大于1.5m。

2.5.2存梁台座高度要保证箱梁在横移中,顶面低于梁底;当行走路线上有存梁时,所移梁底必须高出所存梁最高点50cm以上;当箱梁移到存梁台座并对位后,等箱梁晃动幅度小于2cm方可下落存梁,拆除吊具;箱梁存放在存梁台座上时保证梁底高出地面最高处80cm。

2.5.3混凝土支墩存梁的步骤:

(1)预先测量支墩顶(垫橡胶垫后)四点高差。如超过1mm,则垫砂找平,砂子采用制梁用砂,以调整四支点的高差在1mm范围之内。

(2)清除支墩顶的杂物,存梁时,在混凝土支墩顶垫钢纤维橡胶垫板,橡胶板的纵横向中心线于存梁支墩的纵横向中心线应重合,误差不得大于10mm。以保证梁体终张拉时不会对存梁支墩形成较大的弯矩、剪力及偏心受压。

(3)当梁移到接近存梁点时,要调节横移速度,精确对位。

(4)箱梁移到位后,提梁机下放钢丝绳,使箱梁落在混凝土支墩上。

(5)起重班必须设专人经常对存梁支墩进行观察,工程部按工装管理制度规定对存梁支墩的水平沉降情况进行测量。

3单双线共用吊具的应用

通过对搬梁机及吊具的改装应用,可提高搬梁机工作效率,主要体现在以下两方面:

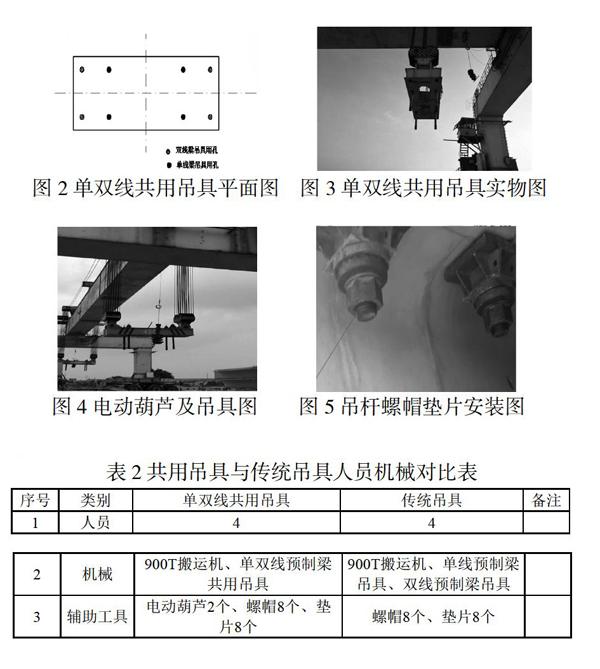

(1)单、双线预制箱梁搬运机共用吊具,是通过加工一种吊具能够同时适用于单线预制梁和双线预制梁移梁的吊具,通过吊具的转换孔来实现单线预制梁转运模式和双线预制梁转运模式之间高效切换。

(2)通过在主梁上设置电动葫芦进行吊具螺杆的螺帽、垫块进行统一归放。搬梁机吊装小车移动至梁体进行吊装作业时,电动葫芦处螺帽及垫板通过箱梁端头内箱进入,将螺帽及垫板安装于螺杆处就可以进行吊装作业。这样可以减少人工搬运投入,减少劳动强度,材料归集整体,避免丢失。

4单双线共用吊具与传统吊具经济效益对比

单双线共用吊具与传统吊具在切换吊具时详细经济对比如下表:

由上表对比可见,每次切换吊具时所需人员,共用吊具与传统吊具基本相同。机械上,制作单双线预制梁共用吊具价格为15万元,单线预制梁吊具价格为14万元,双线预制梁吊具价格为14.3万元,电动葫芦价格为1000元/个,所以机械成本上,共用吊具比传统吊具要少140000+143000-150000-1000*2=131000元。

两种吊具在安装箱梁、移梁运行、到位拆除上工艺相似,在切换吊具上工艺不同。单双线共用吊具在切换吊具时只需人工配合电动葫芦就可切换完成,时间约为0.5小时;而传统吊具则需要移动搬运机到指定位置,拆除吊具,再移动搬运机到另一个吊具位置,人工配合机械安装,时间约为2小时。所以在每次切换时,共用吊具比传统吊具能节约1.5小时,同时减少了工人劳动量。

在实际施工中,以本项目为例,如未采用单双线梁共用吊具,单双线切换吊装次数约为50次,所以在切换吊具时总节约时间为1.5*50=75小时,约为8天。而按揭阳工人工时费为25元/小时算,人工费为75*4*25=7500元。经过对比我们可以看出,在经济上,共用吊具要比传统吊具节约131000+7500=138500元,在进度上可以缩短8天工期。所以在经济效益与进度上,共用吊具都优于传统吊具。

5结束语

通过新建梅州至潮汕铁路揭阳空港制梁场的实际应用,采用单双线共用吊具施工技术,在经济上节约人力成本,提高了搬梁机周转效率,确保了预制梁的施工工期。在今后存在单双线预制任务的预制梁场施工生产也有一定的借鉴意义。