搅拌摩擦焊对接面附近材料流变行为研究

杨诚乐 陈高强 刘瞿 史清宇

摘要: 搅拌摩擦焊(FSW)过程中的对接面附近工件材料流动变形行为与许多缺陷的形成密切相关。通过开展搅拌摩擦焊试验,研究对接面附近材料在FSW过程中的流动与变形行为。针对AA2024T3铝合金进行研究,通过采用预制氧化膜为标示材料的方法进行标示,并采用不同的焊接参数进行FSW试验。结果表明,预制氧化膜在焊接过程中完全破碎,在焊缝中以氧化铝颗粒的形式呈有规律的“S线”分布,并且随着搅拌头转速的上升,宏观上“S线”分布宽度降低,局部上氧化铝颗粒尺寸越大,分布越紧密。标示材料在接头中的沉积特征体现出,在较低的搅拌头转速下,对接面附近工件材料在FSW过程中经历了剧烈的应变,而随着搅拌头转速的提高,总应变量反而减小。

关键词: 搅拌摩擦焊;对接面;材料流动;材料应变

中图分类号:TG 453

Research on the material flow and strain behavior near the initial butt surface in friction stir welding

Yang Chengle1,2, Chen Gaoqiang1,2, Liu Qu1,2, Shi Qingyu1,2

(1.State Key Laboratory of Tribology, Tsinghua University, Beijing 100084, China;2.Key Laboratory for Advanced Materials Processing Technology, Tsinghua University, Beijing 100084, China)

Abstract: During friction stir welding (FSW) , the flow and deformation of parent material near the butt surface is closely related to the formation of many defects. The flow and deformation behavior of initial butt surface material were studied by carrying out an experiment of FSW. AA2024T3 aluminium alloy was utilized as parent material and processed under different welding condition. Oxide film was prefabricated on butt surfaces as marker material. All oxide films were broken into particles, deposited into the weld and formed a regular line named lazy S. The increasing rotation rate of the tool results in the decreasing of the width of the macro spread of lazy S, and meanwhile, in a specified area, the particles size is coarser and the spread of them is narrower. The deposition pattern of the marker material reveals that low rotation rate of the tool introduces severe strain to the parent material near the butt surface during FSW process. However, as the rotation rate increasing, the total strain in the same area decreases.

Key words: friction stir welding; butt surface; material flow; material strain

0 前言

搅拌摩擦焊(FSW)是一种环保、无消耗的固相焊焊接工艺[1-6]。经过20多年的发展,FSW已从工艺开发逐渐走向大规模工业应用[7-8]。学术界与工程界普遍认识到,FSW接头中的一些特有的组织特点及缺陷形式,如对接面表面的氧化物在焊缝中富集形成的“S线”[9-14]、接头底部材料焊合不充分形成的根部缺陷[15-19]等,均与对接面附近的材料流动变形行为密切相关。因此,为了缩短焊接工艺的开发周期,有必要专门针对FSW中对接面附近材料的流动变形行为及规律进行深入研究。

由于FSW过程中固态金属在高速旋转搅拌头周围毫米级的薄层内发生剧烈的塑性流变,因此采用试验手段直接获取FSW过程中的材料塑性流变行为十分困难。尽管近年来在试验上发展出了原位观察技术[20-22],目前绝大多数试验仍采用焊后组织观察的方式,间接获得焊后接头中与材料塑性流变相关的晶粒几何尺寸[23-24]、标示材料位置[25]、异种材料界面位置[26]、晶体学特征[27]等数据,进而基于相关理论与假设,分析讨论FSW过程中材料流变行为。

Y. S. Sato 等人[28]对“S线”的形成规律成与FSW焊接参数之间的关系进行研究,发现更高的热输入能够使得对接面上的氧化物更加分散,不易出现“S线”。Dai Q L等人[10]对FSW焊缝中“S线”附近的材料進行研究,发现在热输入较高时,“S线”上的氧化物颗粒附近存在孔洞与裂纹,在较低的热输入时则不会出现微缺陷。Chen H B等人[11]在焊前对接面上预制约40 μm厚的氧化膜作为标示材料进行FSW试验,在焊缝中观察到类似“S线”的氧化物颗粒富集区域,焊接接头的抗拉强度明显低于无预制氧化膜的焊接接头,但是由于“洋葱环”形貌的出现,未观察到典型的“S线”形貌。由此可见,“S线”的形貌特征与FSW中对接面附近的材料流变行为密切相关。然而,研究还十分有限,不足以系统完整地认识FSW中对接面附近材料的宏/微观材料流变行为。

为进一步认识FSW中对接面附近材料的流动变形行为及规律,采用标示材料法研究FSW中对接面附近材料流变行为,通过观察不同FSW参数下原始对接面上标示材料的焊后宏观和微观分布,分析标示材料所体现出的对接面附近工件材料流变特征,讨论搅拌头转速对焊前对接面附近材料在FSW过程中应变的影响规律。

1 试验材料与方法

文中选取3 mm厚AA2024T3铝合金为研究对象。AA2024T3铝合金是典型的航空高强铝合金,其主要成分如表1所示。焊接时采用对接形式。焊前采用铣削方式去除被焊工件外表面的原有氧化物并加工至所需尺寸。之后,采用局部阳极氧化的方法,在工件表面制备约20 μm厚的氧化膜,并打磨工件上、下表面,仅保留对接面的氧化膜作为标示材料。图1为原始标示材料在工件材料对接面上的微观形态,呈现出存在部分孔洞的连续结构。由于对接面两侧均布置有预制氧化膜,标示材料的初始厚度为约40 μm。搅拌摩擦试验中采用钢质搅拌头,轴肩直径13 mm;搅拌针为圆台形,端部直径3.5 mm,根部直径4 mm,高2.8 mm。在其它参数一致的情况下,改变搅拌头转速进行焊接试验,获得了不同焊接工况下的接头样品以备检测。试样编号及其对应的焊接工况见表2,焊接设置下压量为0.5 mm,搅拌头倾角2.55°。

切取垂直于焊接方向的接头横截面试样,依次使用800#,1500#,2000#砂纸磨平,并用0.5 μm金刚石抛光剂抛光,使用Poulton试剂(2 mL HF+3 mL HCl+20 mL HNO3+175 mL 蒸馏水)进行腐蚀;使用Olympus光学显微镜在不同倍数下观测焊接接头横截面的宏观和局部形貌,并對焊缝中的“S线”进行测量分析。

2 结果与讨论

2.1 接头中标示材料的宏观形貌分析

在FSW过程中,高速旋转的搅拌头与被焊工件发生剧烈的摩擦。在摩擦生热作用下,被焊工件升温而发生软化,软化的材料由于旋转搅拌头的带动作用会发生剧烈的塑性流变,在搅拌头临近区域内形成高速变形区。流变的材料在此后沉积在搅拌头后方形成接头。文中预置在对接面上的标示材料在焊接过程中经历搅拌头附近的高速变形区后沉积在接头中。

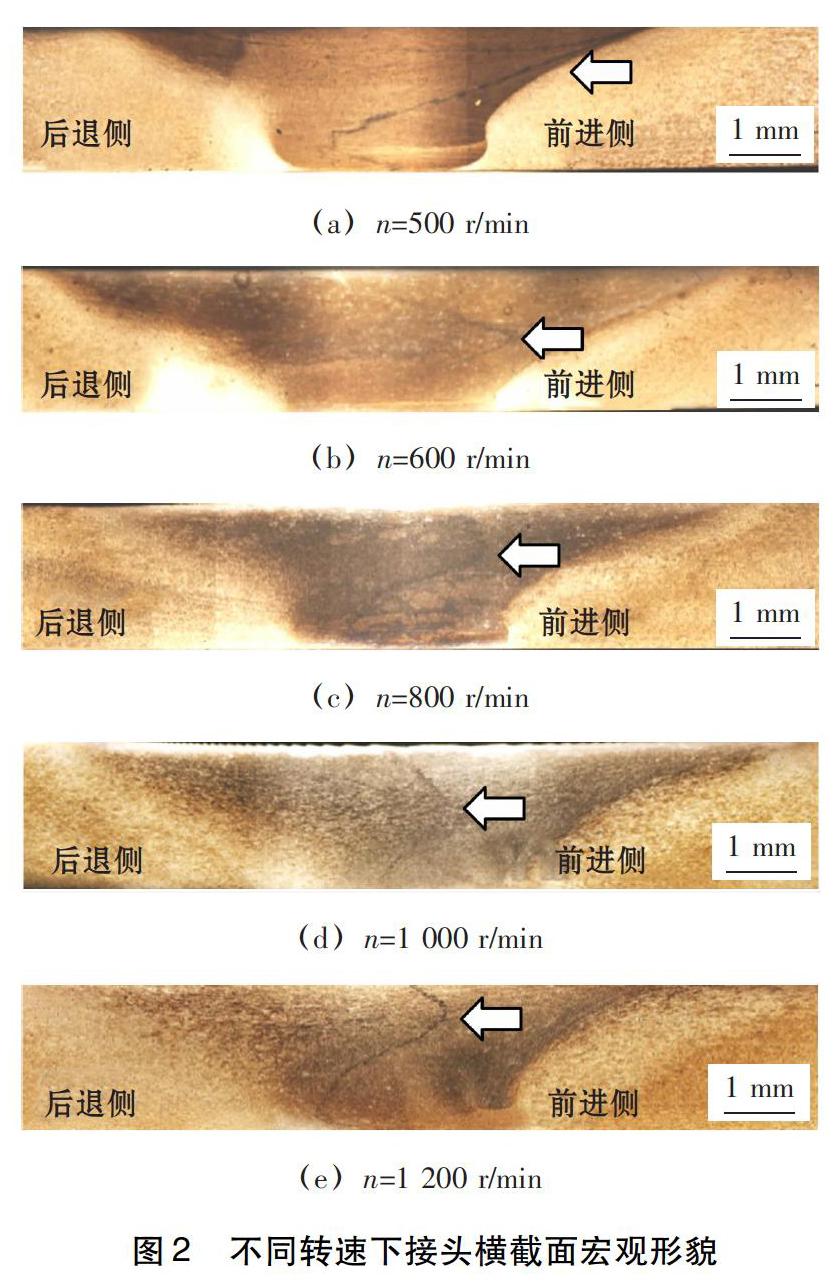

含有标示材料的FSW接头横截面宏观形貌,如图2所示。由图2可见,在FSW接头的搅拌区(SZ)存在深色的曲线,此为标示材料在焊后接头中的集中分布区域,一般称为“S线”。焊缝中标示材料的分布呈现一定的规则性,与O. Lorrain等人[29]的研究结果一致,具体表现为两次弯折的曲线,从焊缝顶部向下,先向前进侧分布,在焊缝中部转折继而延伸至后退侧,在接近焊缝底部时向原始对接面附近弯折。由于顺着焊接方向对横截面进行观察,“S线”呈现出“反S形”。在搅拌头转速变化时,标示材料的焊后沉积曲线形状并未发生明显改变,说明试验中对接面附近的工件材料在FSW过程中的宏观流动模式是统一的。

随着搅拌头转速的提高,“S线”在焊缝中的宏观分布跨度变窄。在搅拌头转速为500 r/min下,富集氧化铝颗粒的“S线”在焊缝中的跨度约为8.5 mm,几乎贯穿了整个焊缝横截面,如图2a所示。随着搅拌头转速的上升,“S线”在焊缝中的跨度逐渐收敛,更加接近原始对接面的纵向竖直分布,前进侧与后退侧的两个转折点都更加接近原始对接面。在搅拌头转速为1 000 r/min时,如图2d所示,“S线”只在焊缝中线附近分布,在焊缝中的跨度仅约1.5 mm。搅拌头转速在1 200 r/min时,如图2e所示,虽然“S线”形状与前几组相似,但是跨度异常变宽,这一异常表明FSW过程中工件材料流动的复杂性。

2.2 接头中标示材料的局部形貌分析

在焊接过程中,与发生高温软化的工件材料不同,作为标示材料的氧化铝仍然保持脆、硬的特征。标示材料经过搅拌头附近高速流变区,在剧烈塑性变形作用下自身破碎,且与工件材料发生混合。局部尺度下接头中标示材料颗粒的尺寸及其与周围金属的混合程度可以反映该区域在FSW过程中材料塑性流变行为的局部特征。

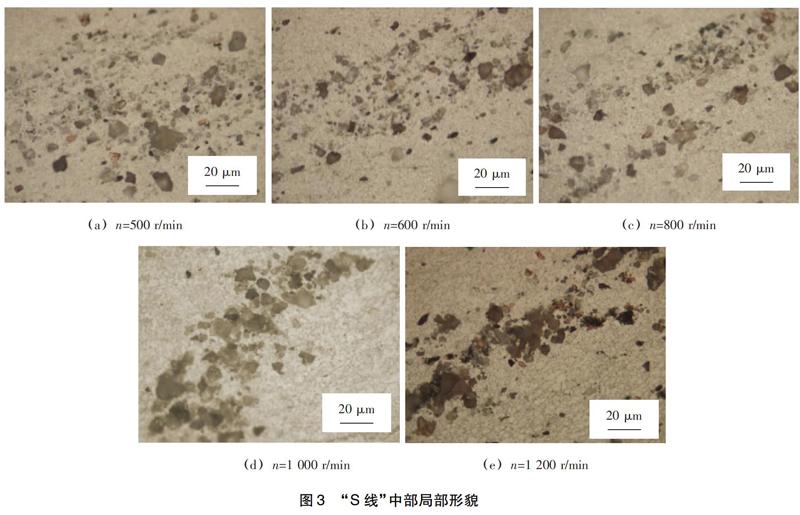

放大观察图1中各个转速下焊缝高度方向中部附近的“S线”局部形貌,如图3所示。由图3可见,经过FSW过程,原始预制氧化膜完全破碎为大小不一的氧化铝颗粒,分布在宽度大约为50~150 μm不等的区域内,在金相照片中表现为棕灰色颗粒。由于标示材料采用脆性的预制氧化膜,通过对标示材料的局部沉积宽度以及破碎的标示材料颗粒的尺寸,能够十分直观地了解到标示材料附近区域的工件材料应变积累情况。在不同的搅拌头转速下,统计测量得到图3所示区域内的标示材料颗粒的沉积区域宽度,如图4所示。使用Image Pro Plus图像识别软件测量得到的标示材料颗粒平均等效直径结果如图5所示。

在500 r/min转速下,破碎的标示材料几乎布满了整个显微镜视野,宽度约为101.6 um,大约是原始对接面两侧预制氧化膜厚度的2.5倍,说明在此转速下,对接面附近的工件材料经历了十分剧烈的变形。而在1 200 r/min转速下,标示材料集中分布在约57.9 μm的宽度内,大约是预制氧化膜的1.4倍,变形情况明显减弱。在500 r/min转速下,标示材料颗粒的平均等效直径约为2.49 μm;在较高转速1 200 r/min下,平均颗粒直径为4.34 μm,是低转速下的1.7倍。随着搅拌头转速的增加,在局部尺度下,焊后标示材料破碎后颗粒尺寸逐渐增大,分布的区域逐渐收窄。

搅拌头驱动的工件材料流动过程中产生的应变是破碎、分散预制氧化膜的直接驱动力。标示材料破碎的严重性且分布区域的广泛性说明在较低的搅拌头转速下,对接面附近的工件材料流动经过区域发生更加剧烈的应变。相反,在较高的搅拌头转速下,对接面附近工件材料流经区域的应变反而减轻。

2.3 搅拌头转速对工件材料流动与应变的影响

在试验中,在较低的搅拌头转速下,标示材料有更广泛的分布与更严重的破碎。虽然较低转速下FSW过程中焊接热输入较低,工件材料流动速度也较低,但是试验显示,在此过程中,对接面附近的工件材料反而经历了更大的应变,而与此相对,在搅拌头转速更高的情况下,即使搅拌头带来更大的热输入与更加剧烈的搅拌作用,对接面附近工件材料所经历的应变反而更小。这种矛盾体现出FSW过程中流动的复杂性。因此,针对对接面材料在FSW过程中所经历的应变不能简单地通过搅拌头转速对工件材料在焊接区域的应变速率的影响来解释,还需要考虑在不同转速下对接面附近工件材料的流动行为受搅拌头的影响。

结合陈高强等人[30]的研究,有种理解可能是,搅拌头转速的变化不仅改变了焊接区域应变速率的分布,还改变了对接面附近工件材料的流动行为。在较低的搅拌头转速下,热输入较低,仅仅在紧靠搅拌头的狭窄区域产生高温使工件材料软化、变形抗力降低。在搅拌头的搅拌作用下,此狭窄区域会产生很高的应变速率。对接面附近工件材料绕过搅拌头的路径必然是充分软化的区域,在较低的搅拌头转速下,这样的区域同时发生了软化作用以及剧烈的塑性变形,导致对接面工件材料在FSW过程中积累了较大的应变量。而在较高的搅拌头转速下,热输入较大,高温区域较宽,工件材料软化的区域也较宽。搅拌头驱动的流动在软化的工件材料中不易传递,较大的应变速率只会发生在靠近搅拌头的相对狭窄的区域,搅拌区中存在较宽的低应变速率区。对接面附近工件材料从此低应变速率区域流经搅拌区,因此积累的总应变量较少。基于这样的解释,高、低两种转速情况下的应变速率分布情况,如图6所示。

综上所述,搅拌头转速的提高带来工件材料流动速度增加的同时,由于热输入的增加使得工件材料软化区域增大,因此工件材料流场应变速率分布与对接面附近工件材料流动行为同时被改变,造成在较低搅拌头转速下对接面附近工件材料应变剧烈,而较高转速下的应变反而减小。虽然该试验并不足以精确描述复杂的FSW材料流动行为,但是工件材料的变形带来的标示材料分散、破碎现象十分显著,能够清晰地描述对接面附近工件材料在流动过程中的总应变量。

3 结论

(1)FSW焊后接头中,原始对接面上的标示材料在焊縫中的宏观分布呈现为“S线”的不规则形状,即在焊缝上部偏向前进侧而在焊缝下部偏向后退侧,形成两次弯折的曲线。随着搅拌头转速的升高,该曲线的宏观分布宽度接近原始对接面位置,从500 r/min转速时的8.5 mm降低到1 000 r/min时的1.5 mm。

(2)原始对接面上的标示材料在FSW过程中被破碎并分散到一定微观宽度的范围中。搅拌头转速从500 r/min升高到1 200 r/min的过程中,焊缝中部标示材料局部宽度显著降低,同一位置标示材料颗粒尺寸显著提升。随着搅拌头转速的提高,试验中沉积在接头中部的标示材料经历的总应变反而降低。

(3)标示材料的沉积形貌显示,搅拌头转速的提高会带来变形局域化的现象,即在高转速下,剧烈的应变仅发生在紧邻搅拌头的区域,而标示材料流经的区域应变较低。

参考文献

[1] Mishra R S, Ma Z Y. Friction stir welding and processing [J]. Materials Science and Engineering R Reports, 2005, 50(1-2): 1-78.

[2] 陈婷.搅拌摩擦焊温度场数值模拟研究[D].沈阳:东北大学,2012.

[3] 蔡彪.C24S铝锂合金搅拌摩擦焊接工艺、组织和性能研究[D].长沙:中南大学,2011.

[4] 路世盛.搅拌摩擦焊对非晶复合材料焊缝组织和性能的影响[D].兰州:兰州理工大学,2018.

[5] 刘德佳,丁江灏,涂文兵,等.T型接头搅拌摩擦焊的研究进展[J].材料导报,2016,30(12):68-72.

[6] 顾艳红,焦向东,周灿丰,等.阻碍钢的搅拌摩擦焊研究进展的关键问题[J].焊接技术,2015,44(5):1-5.

[7] 郁炎,张建欣,李士凯,等.国内外异种材料搅拌摩擦焊的研究现状及发展趋势[J].兵器材料科学与工程,2013,36(6):108-113.

[8] 张浩锋.5005铝合金搅拌摩擦焊接实验与温度场数值模拟研究[D].南昌:华东交通大学,2016.

[9] Liu H J, Chen Y C, Feng J C. Effect of zigzag line on the mechanical properties of friction stir welded joints of an AlCu alloy[J]. Scripta Materialia, 2006, 55(3): 231-234.

[10] Dai Q L, Wang X Y, Hou Z G, et al. Microcavities accompanying a zigzag line in friction stir welded A6082T6 alloy joint[J]. Science and Technology of Welding and Joining, 2015, 20(1): 68-74.

[11] Chen H B, Wang J F, Zhen G D, et al. Effects of initial oxide on microstructural and mechanical properties of friction stir welded AA2219 alloy[J]. Materials & Design, 2015, 86: 49-54.

[12] 任淑荣, 马宗义, 陈礼清, 等. 焊后热处理工艺和背部二次焊接对搅拌摩擦焊接 7075T651 铝合金性能的影响[J]. 金属学报, 2007, 43(3): 225-230.

[13] Ren S R, Ma Z Y, Chen L Q. Effect of initial butt surface on tensile properties and fracture behavior of friction stir welded AlZnMgCu alloy[J]. Materials Science and Engineering: A, 2008, 479(1): 293-299.

[14] 李帅贞,韩晓辉,毛镇东,等.焊前清理对铝合金厚板搅拌摩擦焊接头S线及性能的影响[J].电焊机,2018,48(3):80-85.

[15] Dickerson T L, Przydatek J. Fatigue of friction stir welds in aluminium alloys that contain root flaws[J]. International Journal of Fatigue, 2003, 25(12): 1399-1409.

[16] Zhou Caizhi, Yang Xinqi, Luan Gouhong. Effect of root flaws on the fatigue property of friction stir welds in 2024T3 aluminum alloys[J]. Materials Science and Engineering: A, 2006, 418(1-2): 155-160.

[17] Chen Huabin, Yan Keng, Lin Tao, et al. The investigation of typical welding defects for 5456 aluminum alloy friction stir welds[J]. Materials Science and Engineering: A, 2006, 433(1-2): 64-69.

[18] 王廷,刘会杰,冯吉才,等.7050T7451铝合金搅拌摩擦焊焊缝缺陷分析[J].焊接,2009(3):42-46.

[19] 殷亚运.X65管线钢水下等靜压摩擦锥塞焊工艺及组织性能研究[D].天津:天津大学,2016.

[20] Woo Wanchuck, Feng Zhiqian, Wang Xunli, et al. In situ neutron diffraction measurements of temperature and stresses during friction stir welding of 6061T6 aluminium alloy[J]. Science and Technology of Welding and Joining, 2007, 12(4): 298-303.

[21] Morisada Y, Fujii H, Kawahito Y, et al. Threedimensional visualization of material flow during friction stir welding by two pairs of Xray transmission systems[J]. Scripta Materialia, 2011, 65(12): 1085-1088.

[22] Dos Santos Jorge F, Staron P, Fischer T, et al. Understanding precipitate evolution during friction stir welding of AlZnMgCu alloy through insitu measurement coupled with simulation[J]. Acta Materialia, 2018, 148: 163-172.

[23] Gerlich A, Avramoviccingara G, North T H. Stir zone microstructure and strain rate during Al 7075T6 friction stir spot welding[J]. Metallurgical and Materials Transactions A Physical Metallurgy and Materials Science, 2006, 37(9): 2773-2786.

[24] Gerlich A, Su P, North T H. Peak temperatures and microstructures in aluminium and magnesium alloy friction stir spot welds[J]. Science and Technology of Welding and Joining, 2005, 10(6): 647-652.

[25] Liu X C, Wu C S, Padhy G K. Characterization of plastic deformation and material flow in ultrasonic vibration enhanced friction stir welding[J]. Scripta Materialia, 2015, 102: 95-98.

[26] 柯黎明, 潘际銮, 邢丽,等. 搅拌摩擦焊焊缝金属塑性流动的抽吸—挤压理论[J]. 机械工程学报, 2009, 45(4): 89-94.

[27] Gao S, Wu C S, Padhy G K, et al. Evaluation of local strain distribution in ultrasonic enhanced Al 6061T6 friction stir weld nugget by EBSD analysis[J]. Materials & Design, 2016, 99: 135-144.

[28] Sato Y S, Takauchi H, Park S H C, et al. Characteristics of the kissingbond in friction stir welded Al alloy 1050[J]. Materials Science and Engineering A, 2005, 405(1-2): 333-338.

[29] Lorrain O, Favier V, Hamid Z, et al. Understanding the material flow path of friction stir welding process using unthreaded tools[J]. Journal of Materials Processing Technology, 2010, 210(4): 603-609.

[30] 陈高强. 搅拌摩擦焊过程中的热-力行为及其对固态焊合的影响[D]. 北京:清华大学, 2016.