93钨合金弹体超高速撞击钢板破片群分布数值模拟

马坤,李名锐,陈春林,冯娜,赵南,柯明,2,周刚

(1.西北核技术研究院,陕西 西安 710024; 2.清华大学 工程物理系,北京 100084)

0 引言

弹体超高速撞击金属薄板将在板后形成破片群,该破片群具有较高的动能,对后续靶板有较大的破坏作用。破片群的形状、轮廓速度、内部质量分布、动量分布等力学参数的分布规律直接影响着破片群对后板的破坏结果。因此,开展超高速撞击破片群特征参数分布规律研究,对空间碎片防护、超高速多层穿甲等相关研究有重要意义。

在实验方面,可基于闪光X射线成像技术[1-2]、激光阴影成像技术[3-4]研究破片群的空间分布及演化规律,也可以通过破片回收[5]、效应靶穿孔反推分析法[6]研究破片的质量或特征尺寸的分布特征。在数值模拟方面,基于求解方法,选取材料模型,可获得超高速撞击破片群的数值模拟结果,研究不同质量破片的动能分布[7]、破片群力学参量分布[8]、破片群固相- 液相- 气相分布规律[9]等。因此,数值模拟是与实验互补的研究破片群分布规律的有效手段。

目前,针对破片群分布规律的研究主要集中在不同形状的铝弹丸超高速撞击铝靶方面[10-13],而在高密度弹体超高速撞击靶板方面的研究相对较薄弱。Huang等[8]统计分析了铝球超高速撞击铝靶破片群的空间分布规律,并利用蒙特卡洛方法给出了破片群分布的工程模型。现有关于破片群分布规律的研究工作均侧重某一方面,仍需综合这些统计分析方法,并在高密度弹体超高速撞击靶板破片群特征参数分布上开展更加深入的研究工作。因此,本文针对93钨合金弹体超高速撞击钢板,采用有限元分析软件AUTODYN中的光滑粒子流体动力学(SPH)方法,引入GRAY物态方程固相- 液相模型,利用破片群识别算法研究破片群的质量、数量、动量、温度特征参数的分布规律,以期对破片群的演化规律有更加深入的认识。

1 数值模拟建模简介

选用ANSYS AUTODYN软件中的SPH方法模拟超高速撞击过程。弹体材料为93钨合金,靶板材料为Q345钢。弹体直径为1.6 mm、2.6 mm、3.5 mm、4.6 mm,长径比为5,靶板厚度为1.5 mm. 建立三维面对称模型,柱形弹丸以2.5~4.0 km/s的速度正面撞击钢靶板。

编写GRAY物态方程固相- 液相模型自定义子程序模块,除了能兼顾材料固、液两相给出压力、体积、内能的关系外,还能相对准确地计算材料的温度。GRAY物态方程[14]基于Grover液态金属定标律物态方程描述固相- 液相区,通过材料的初始熔化内能Em1、完全熔化内能Em2、恒定容比热初始内能EGG,将固相- 液相区分为固相、熔化相、液相以及热液相。在计算材料状态时,可根据内能E进行相态的判断,从而获得材料的修正压力pc以及温度T,具体表达式[14]为:

当E≤Em1时,

(1)

(2)

式中:x=1-V/V0为比体积,V为当前体积,V0为初始体积;E0为冷能;G′、R′、γe、γ0、a均为材料参数。

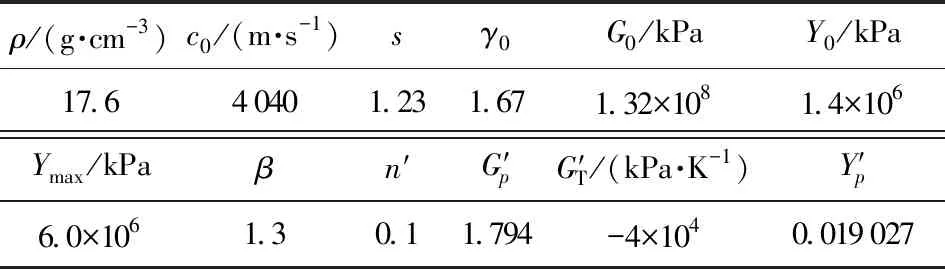

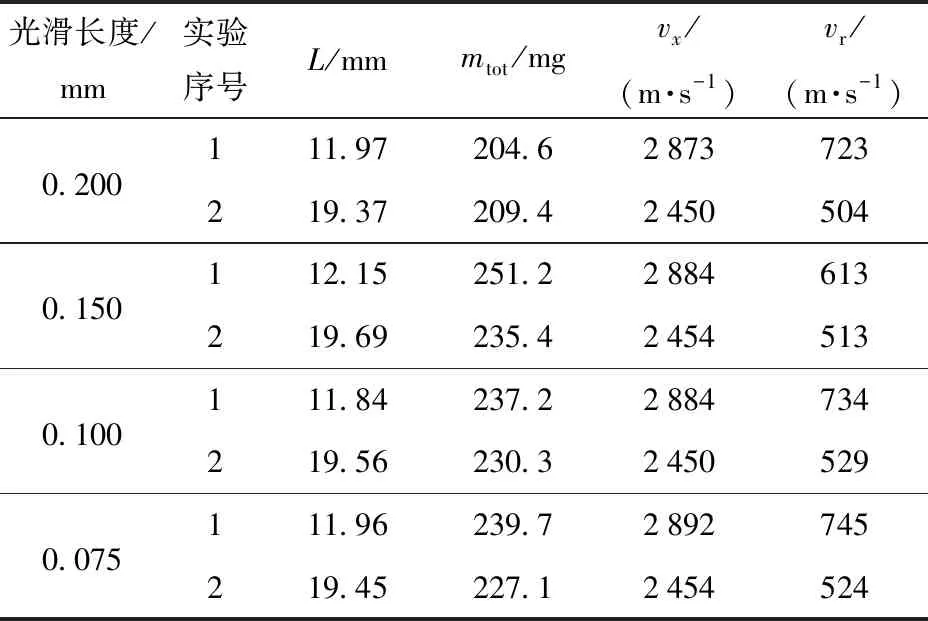

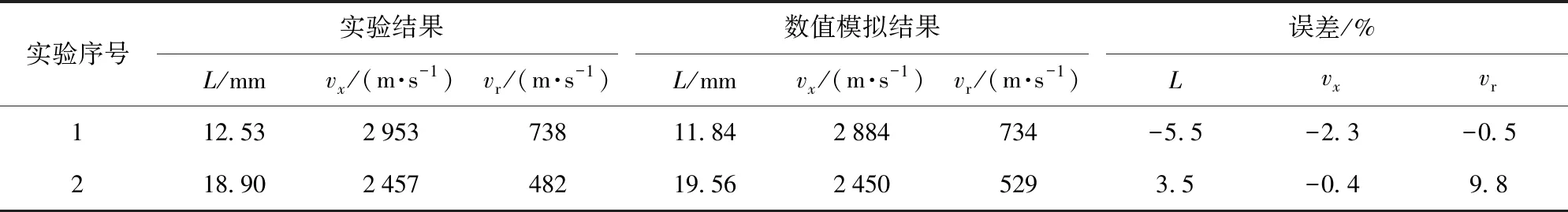

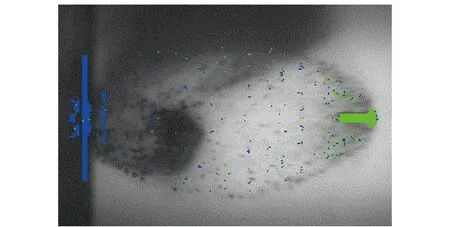

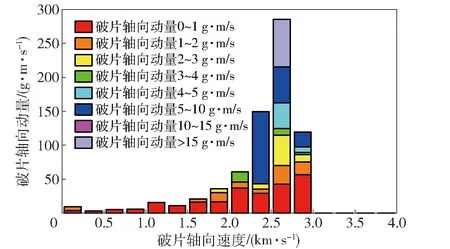

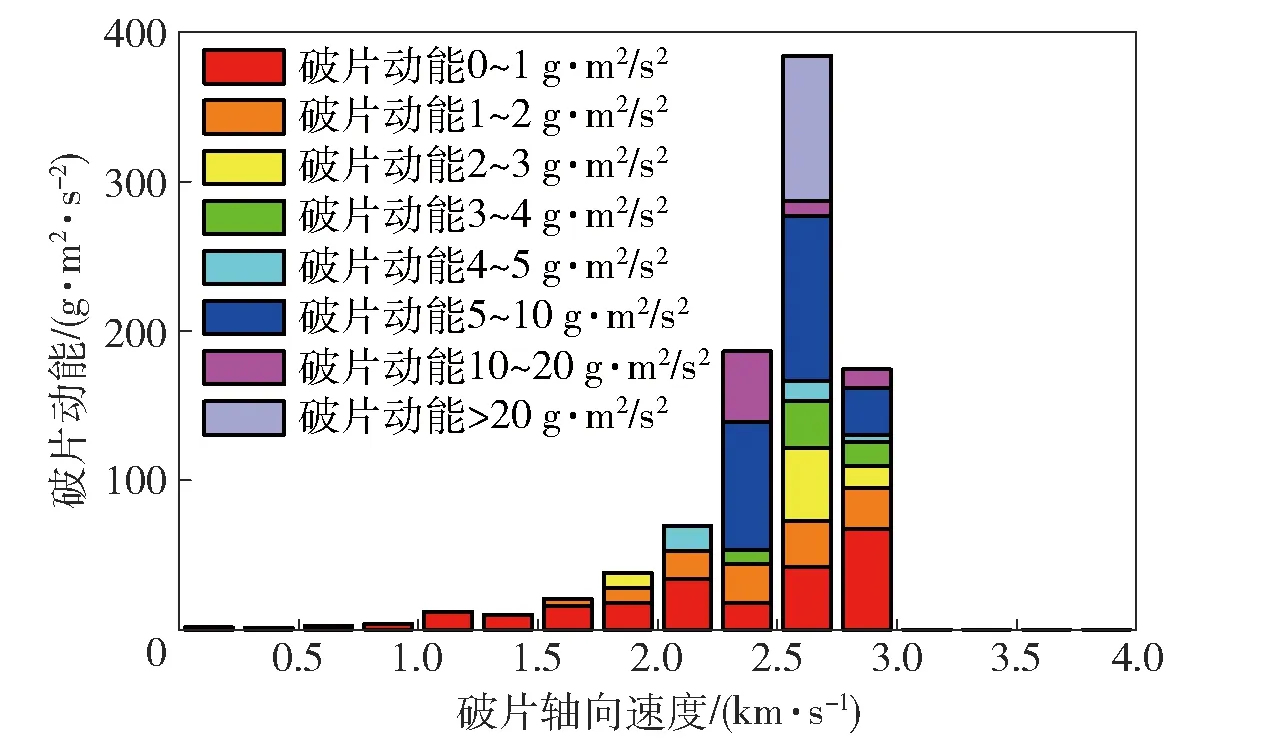

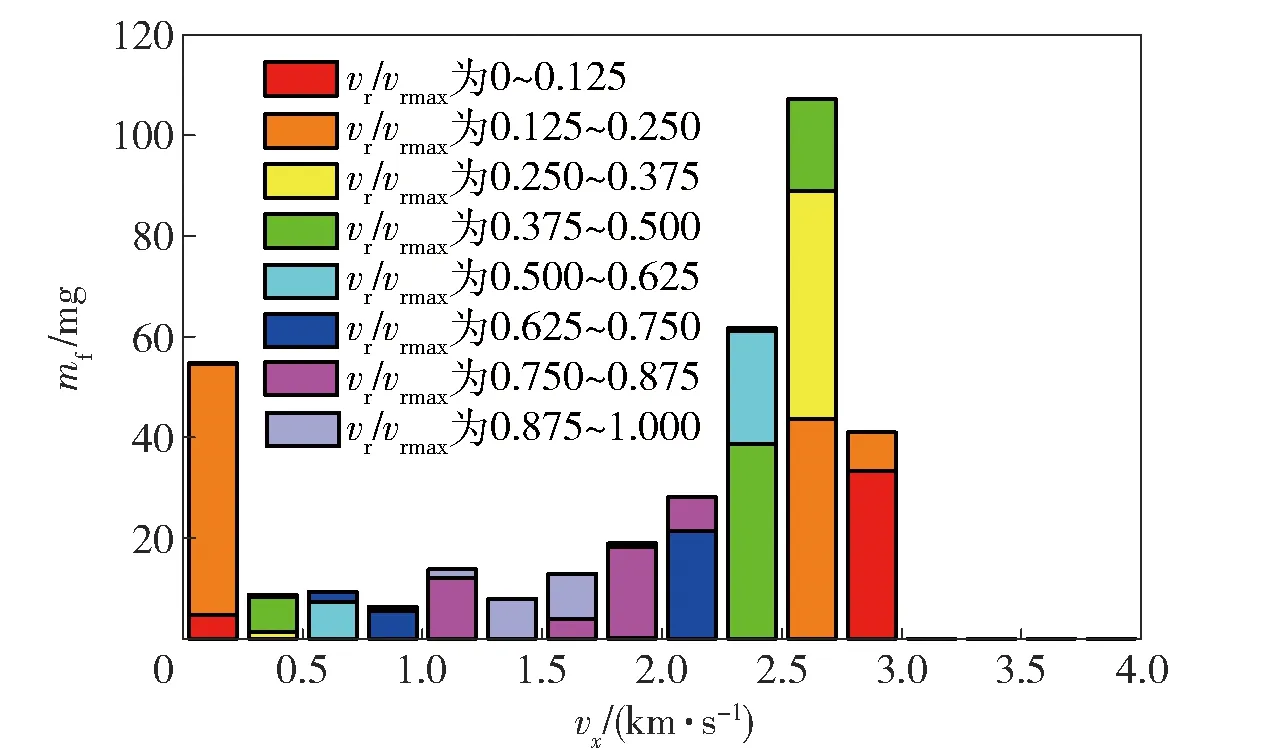

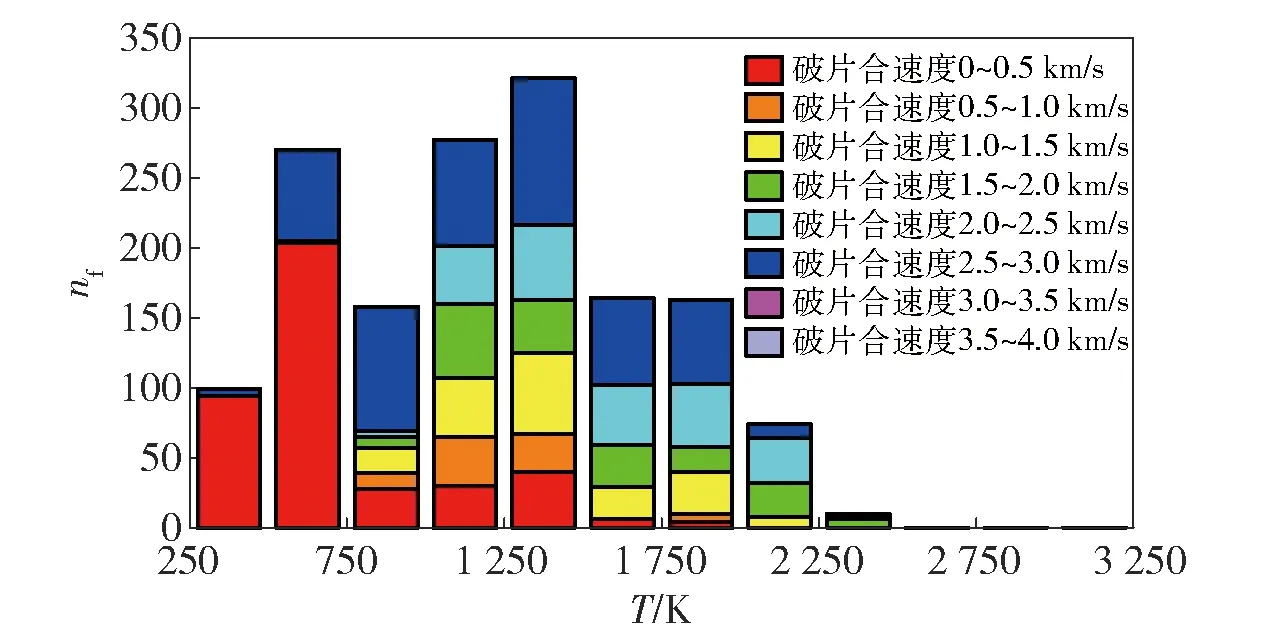

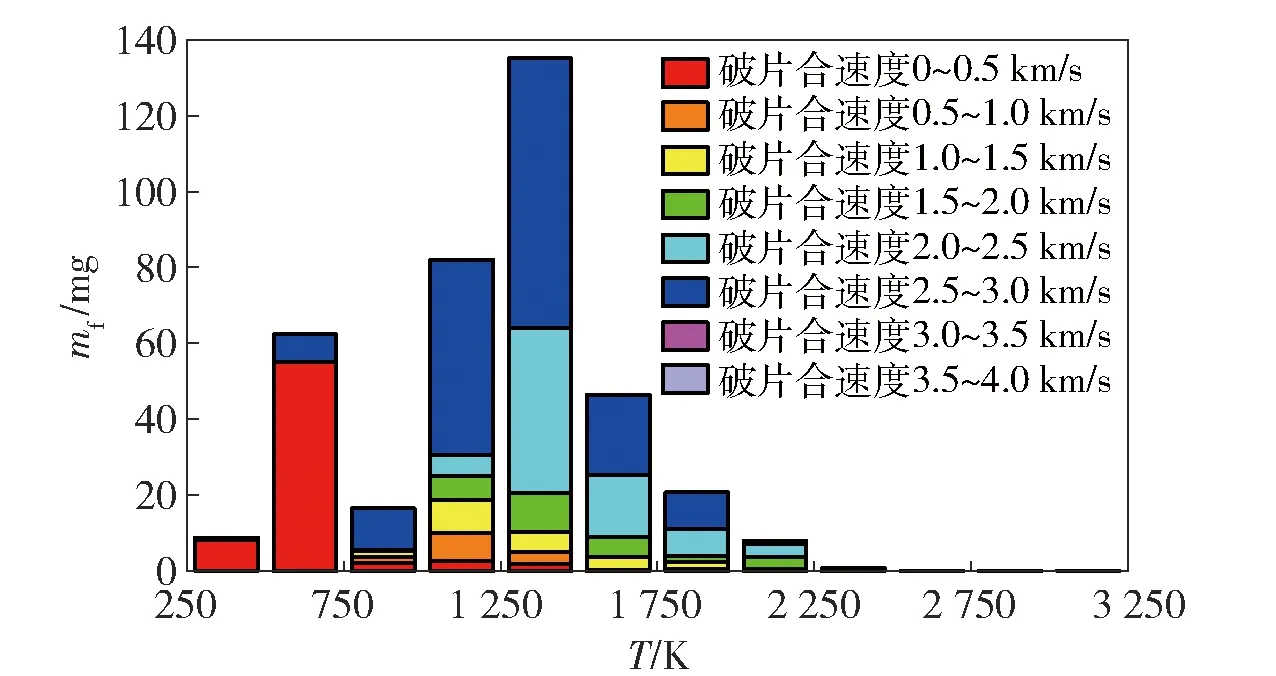

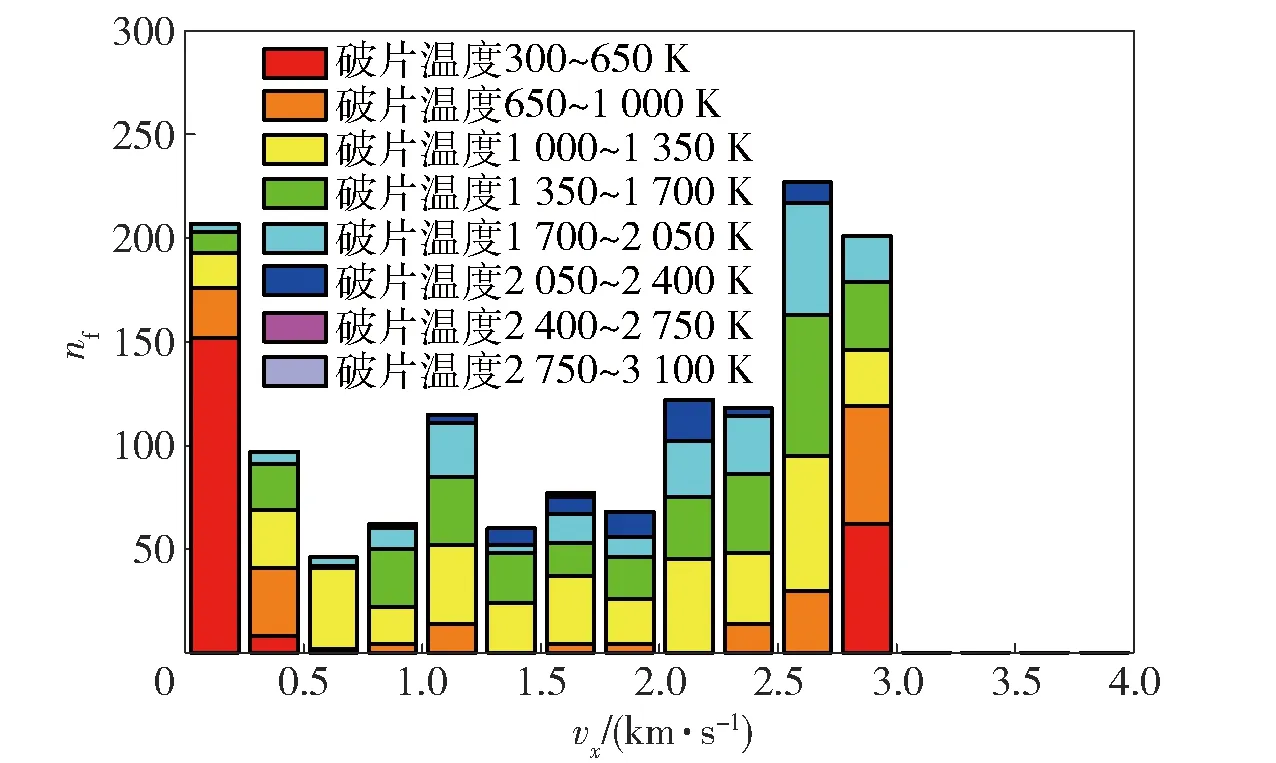

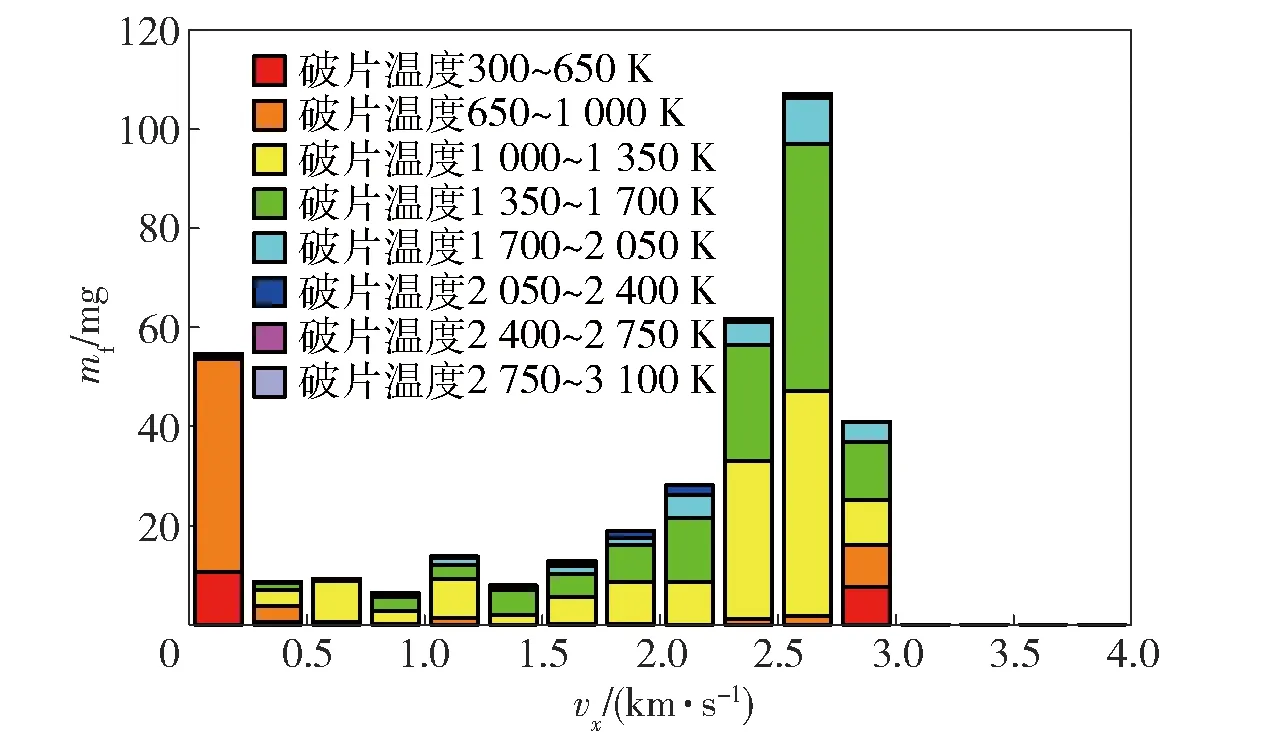

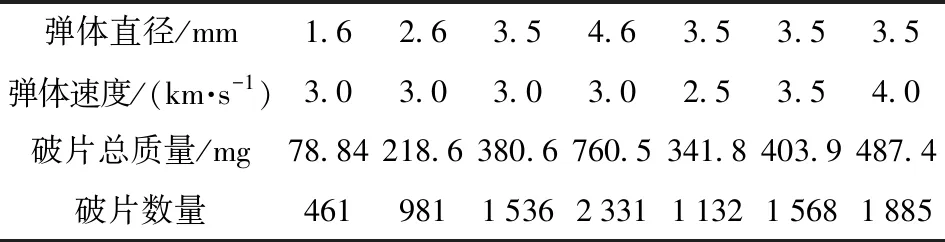

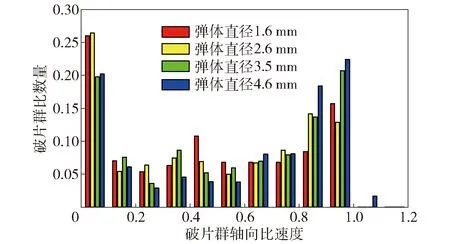

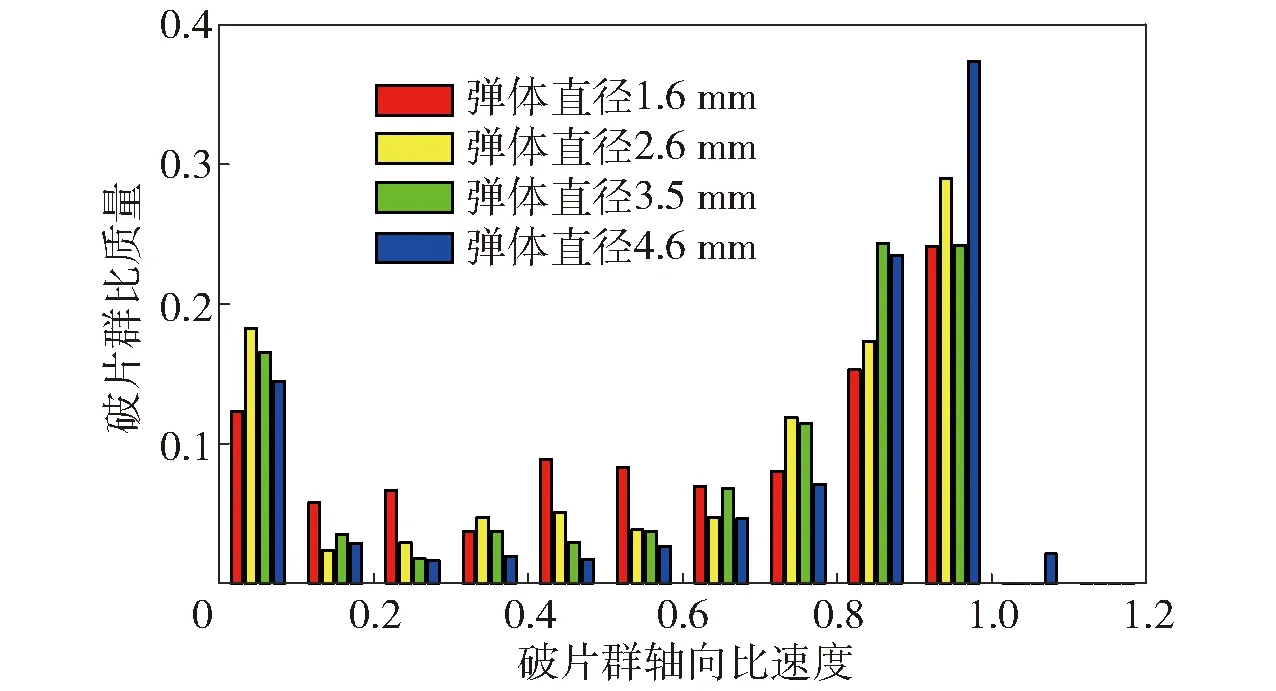

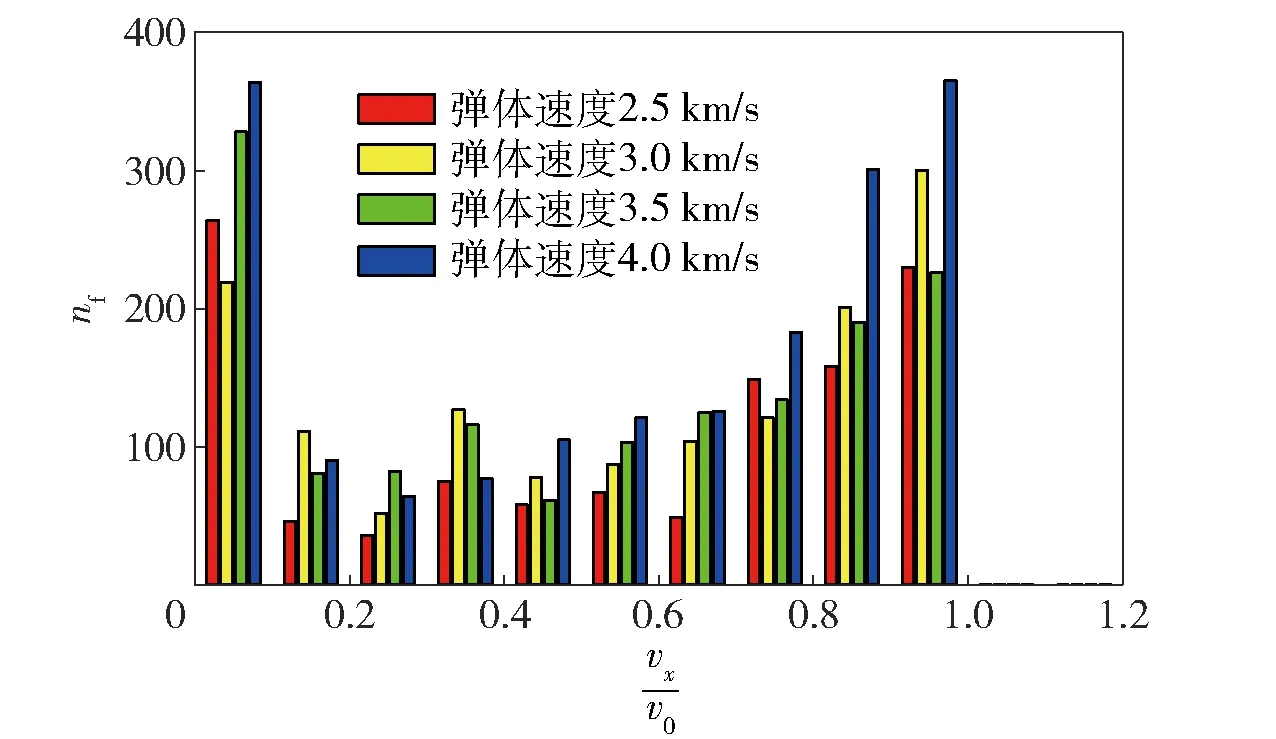

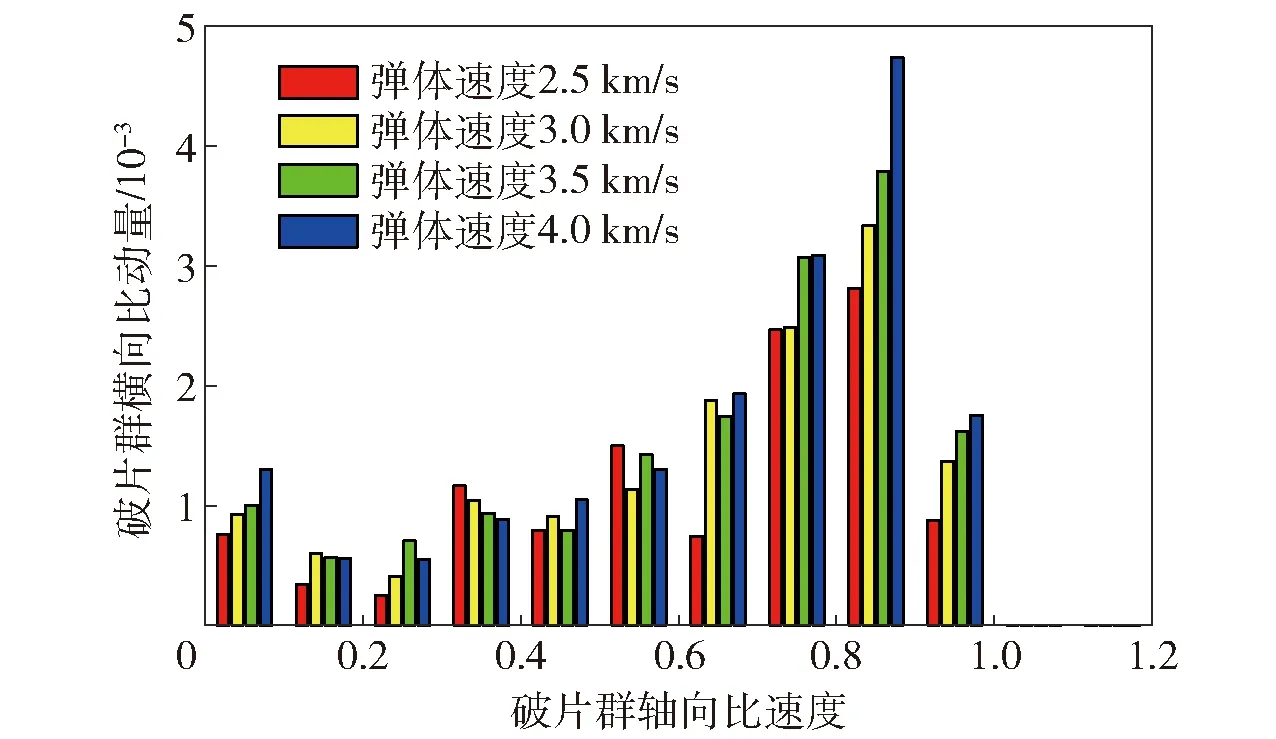

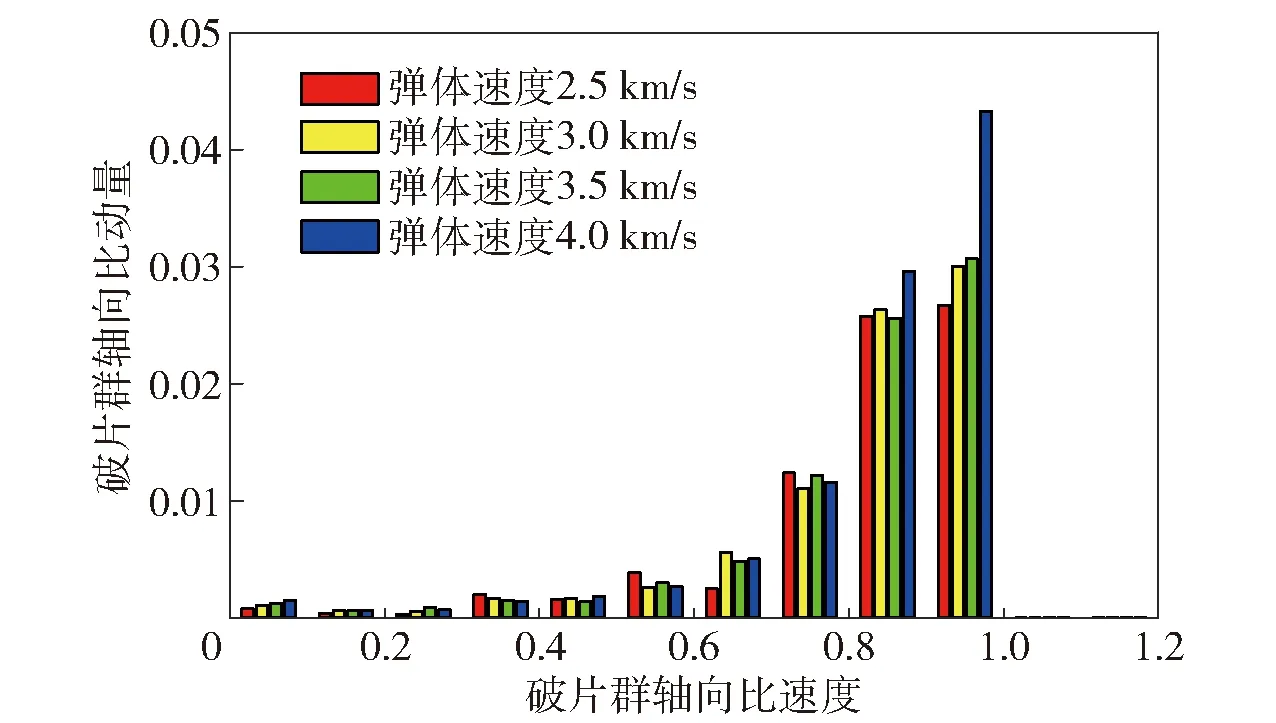

当Em1 (3) (4) 式中:Tm为材料熔化温度;δT为温度改变量;ν=(E-Em1)/(Em2-Em1);ΔS′、α′为材料参数。 当Em2≤E≤EGG时, (5) (6) 式中:λ为Grüneisen系数相关参量。 当E>EGG时, (7) (8) 式中:Γ为材料参数。 在此基础上,结合线性Grüneisen压力p1,以及修正压力项pc、pcc,可获得材料的实际压力p: p=p1+pc+pcc, (9) (10) (11) 式中:T0为材料初始温度;c0、s、γ0为材料的冲击雨贡纽参数。 在材料的强度模型方面,弹体选用Steinberg模型,其剪切模量G及屈服强度Y的表达式为 (12) (13) 式中:G0为初始剪切模量;η=V0/V为压缩比;Y0为初始屈服强度;εp为等效塑性应变;G′p、G′T、Y′p、β、n′为材料参数。 靶板选用Johnson-Cook模型,屈服强度Y表达式为 (14) 在材料参数选取方面,由于GRAY物态方程在固相区的压力表达式与Mie-Grüneisen物态方程形式一致,因此GRAY物态方程的固相材料参数与93钨合金、Q345钢材料的Mie-Grüneisen物态方程参数相同,其他材料参数参考Royce[14]的研究工作。在材料失效方面,不设置失效模型。在SPH方法计算中设置为固定光滑长度,利用SPH方法自带的数值断裂可以较好地处理材料的碎片化问题[15]。具体材料参数如表1和表2所示,表中Ymax为最大屈服强度。 表1 93钨合金的物态方程、强度方程材料参数[16-17] 表2 Q345钢的物态方程、强度方程材料参数[18-19] 为验证数值模拟方法的有效性,以西北核技术研究院开展的两发93钨合金超高速撞击钢板的实验作对比。第1发实验弹体尺寸为φ2.92 mm×14.6 mm,弹速为2.93 km/s,靶板厚度为1.5 mm;第2发实验弹体尺寸为φ2.32 mm×23.2 mm,弹速为2.49 km/s,靶板厚度为2.5 mm. 首先根据两发实验条件,验证光滑长度的适应性。将光滑长度取值为0.200 mm、0.150 mm、0.100 mm、0.075 mm,开展数值模拟。比较剩余弹体长度L、破片群总质量mtot、破片群在弹轴向的扩展速度vx以及横向扩展速度vr,对比结果如表3所示。从表3可以看出,光滑长度的改变对数值模拟结果的影响并不是很大。除光滑长度为0.150 mm、第1发实验下的vr仿真数据外,随着光滑长度取值的不断减小,各数值模拟结果不断趋于稳定。因此,在后续数值模拟中,光滑长度取为0.100 mm. 实验中,通过高速摄影获得了实验靶后剩余弹体以及破片群的运动图像,再通过图像处理可以获取剩余弹体长度L、破片群在弹轴向的扩展速度vx以及横向的扩展速度vr. 将结果同数值模拟进行比较,如表4所示。 表3 不同光滑长度下柱形弹体撞击钢靶结果对比 表4 剩余弹长及破片群参数实验与数值模拟结果对比 图1 数值模拟破片群形貌与第1发实验结果比较(33.4 μs)Fig.1 Comparison of simulated fragment morphology with the first round experimental results(33.4 μs) 从实验及数值模拟中可以观察到,靶后剩余弹体的前端与破片群的前端在同一个位置,因此破片群弹轴向的扩展速度也反映了剩余弹体的速度。从表4中可以看出,数值模拟获得的剩余弹长、破片群弹轴向扩展速度与实验值较为一致,而在横向扩展速度方面,有一个数据与实验相差稍大。横向扩展速度表征破片群最大横向运动速度,数值模拟中将选取最大横向位移破片进行速度读取。为了进一步验证数值模拟结果,将实验与数值模拟破片群扩展形貌在同一时刻、同一比例尺下进行比较,如图1和图2所示。 图2 数值模拟破片群形貌与第2发实验结果的比较(39.3 μs)Fig.2 Comparison of simulated fragment morphology with the second round experimental results (39.3 μs) 图1和图2中高速摄影图像与数值模拟图像的像素长度与实际长度的比例相同。通过比较可以看出,在相同时刻下,数值模拟获得的破片群轮廓与实验基本一致。此外,数值模拟获得的破片群内部分布与实验结果也是相似的。需要说明的是,在第2发实验中,因镜头前端的滤光片状态有问题,致使成像存在一定的重影,破片群内部结构的成像有干扰,但不影响破片群轮廓的判读。综上所述,数值模拟结果与实验结果吻合较好,数值模拟结果可靠、有效,可以进一步分析破片群特征参数的分布规律。 利用AUTODYN软件的用户自定义子程序,可将模拟结果的SPH粒子相关数据输出至外部文件。参照Liang等[20]在破片识别中所使用的广度优先搜索(BFS)算法,将SPH粒子空间以固定边长的子空间块进行分割,保证子空间块边长大于搜索半径,从而在该子空间块进行粒子搜索时,将搜索空间缩小到该子空间块以及相邻子空间块。本文在破片群充分扩展的情况下(>40 μs),以1.1倍光滑长度判断两个粒子是否同属于一个破片,进而识别破片并获取相关物理量。在此基础上,筛选出靶后的剩余弹体和破片群,并进一步分析破片群特征参数的分布规律。 为分析破片群在空间的分布形式,以长径比5、弹体直径3.5 mm、撞击速度3 km/s为例,首先给出破片群的数量nf、质量mf在破片群的轴向、横向速度上的分布,如图3~图6所示,其中:在每个柱形图内用不同颜色表示了不同质量范围的破片在相应纵轴的累积情况;图5中vrmax为破片群的最大横向速度。轴向、横向速度可近似看作相应方向的位移,因此图中的分布结果即为破片群在相应方向上的空间分布形式。从轴向速度的质量和数量分布可以看出:破片在破片群前端的分布量高于尾端,中间最少;破片群前端的破片数量高、总质量占比高;在低速段数量和质量的抬升部分,主要对应靶板穿孔后孔口附近的低速破片;此外,大质量破片数量少,但在相应速度段内的总质量中占比较高。在横向速度上的分布方面,大质量破片主要集中在低横向速度段内,从数量看也是低速段的总数量更高。再结合图4中大质量破片所处区域可以推断,这部分破片集中在破片群的前端和尾端。 图3 破片数量关于破片群轴向速度的分布Fig.3 Distribution of fragment number with repect to fragment axial velocity 图4 破片质量关于破片群轴向速度的分布Fig.4 Distribution of fragment mass with repect to fragment axial velocity 图5 破片数量关于破片群横向速度的分布Fig.5 Distribution of fragment number with repect to fragment lateral velocity 图6 破片质量关于破片群横向速度的分布Fig.6 Distribution of fragment mass with respect to fragment lateral velocity 在破片群数量、质量分布情况的基础上,进一步分析破片群动量的分布规律。仍以长径比5、弹体直径3.5 mm、撞击速度3 km/s为例,图7和图8分别给出了破片轴向动量及横向动量在轴向速度上的分布。其中,在每一个速度段内,用颜色标记了其动量范围内的累积情况。在轴向速度上,高轴向动量集中于高轴向速度区,即破片群的前端。除了在破片群的最前端,由于破片群基本没有横向运动的速度分量,累积的横向动量值较小外,高横向动量也集中于破片群的前端。从破片群的形貌上看,横向速度最大的部分基本位于破片群的中间部分,但图8中的高横向动量集中区显然在破片群的中前部。这主要是因为这部分区域的破片总质量较高,从图4中的质量分布可以找到答案。综上所述可以看出,破片群的前端具有高质量、高轴向动量以及高横向动量。因此,从毁伤威力上看,也是这部分破片群的毁伤威力最大。图9为破片动能在不同轴向速度段内的累积情况,破片群前端各速度段内累积的总动能值均很高,进一步验证了前面的结论。 图7 破片轴向动量相对其轴向速度的分布Fig.7 Distribution of fragment axial momentum with respect to fragment axial velocity 图8 破片横向动量相对其轴向速度的分布Fig.8 Distribution of fragment lateral momentum withrespect to fragment axial velocity 图9 破片动能相对破片轴向速度的分布Fig.9 Distribution of fragment kinetic energy withrespect to fragment axial velocity 根据图7和图8的比较还可以发现,在轴向速度的最低速段,其破片群的轴向动量较小,横向动量与更高轴向速度段比有所提高。因此分析了在各轴向速度段内破片群质量的分布情况,并根据破片的横向运动速度与总破片群最大横向速度vrmax的比值进行了划分,如图10所示。结合图4分析认为,在破片群后端,有部分破片的质量较高,但其横向、轴向运动速度均较低,导致其总的轴向动量较小,而横向动量相对更高轴向速度段稍高。 杏北油田1966年投入开发,为保持地层压力,同期实施注水。根据开发区块地质条件对水质要求不同,逐步建成普通注水系统、深度注水系统、三采注入系统三大系统。其中深度注水系统根据开发需求,于1991年开始逐步建设,随着东西部过渡带和纯油区二、三次加密井网开发逐步建设完善站库及管网系统。 图10 破片质量关于破片群轴向速度的分布Fig.10 Distribution of fragment mass with respect to fragment axial velocity 通过数值模拟得到所有SPH粒子点的温度结果后,由于每个破片可能包含多个SPH粒子,而这些SPH粒子的温度值各不相同,可能破片表面的粒子温度较高而内部粒子温度较低。因此需要计算一个平均意义上的破片温度,基于此来衡量破片所处的热力学状态。根据GRAY物态方程模型,此处将材料的摩尔定容比热近似表示为 (15) 式中:R为普适气体常数;α=0.15R为常量。 破片的平均温度近似表示为 (16) 式中:CVi为每个粒子点的定容比热;C′Vi为平均温度下的定容比热;mi为粒子质量。 以长径比5、弹体直径3.5 mm、撞击速度3 km/s为例,图11和图12给出了在各平均温度段内破片数量以及质量的累积情况,并根据破片的合速度对每个温度段内的破片统计结果进行细分。从图11和图12中可以看出:破片的数量和质量主要集中在中高温度段内,而高温区附近的破片数量和质量相对较少;低合速度破片主要集中于低温度段,高合速度破片在各温度段都有分布,主要集中在中高温度段,而高温段包含了较多的中等合速度破片。分析认为,除了超高速撞击的压缩作用外,材料的畸变也是温升的主要因素。 图11 破片数量在不同温度段内的累积Fig.11 Accumulation of fragment number in different temperature sections 图12 破片质量在不同温度段内的累积Fig.12 Accumulation of fragment mass in different temperature sections 图13和图14给出了不同温度破片在各轴向速度段内的数量以及质量的累积情况,可以看出,高温破片主要分布在破片群的中间偏前部,而在破片群的前后两端即轴向速度高低两端均有较多的低温破片。从数量上看,在各轴向速度段内均有较多不同温度段的破片(除最高、最低温度段)。而在质量上,主要是中等温度段内的破片占主要部分。 图13 不同温度破片在各轴向速度段内的数量累积Fig.13 Cumulative number of fragments in different axial velocity sections at different temperatures 图14 不同温度破片在各轴向速度段内的质量累积Fig.14 Cumulative mass of fragments in different axial velocity sections at different temperatures 主要分析弹体的直径、撞击速度对破片群分布的影响,首先给出不同撞击条件下破片群总质量和总数量的比较,如表5所示。由表5可以看出:随着撞击速度的提高,破片群的总质量、总数量在逐渐提高,但幅度有限;而随着弹体直径的增大,破片群的总质量、总数量提高十分明显。分析认为,提升撞击速度是通过提高弹体与靶板的撞击应力来提升破片总质量及数量,由于材料中冲击应力具有急剧衰减的属性,因此这种提升作用不会成倍增长。而增大弹体直径直接提高了弹靶接触面积,进而提高了形成破片的区域,因此表5中直径变化产生的破片群总质量、总数量的提升更加明显。 表5 不同弹体直径、撞击速度下破片群总质量及数量比较 Tab.5 Comparison of total mass and quantity of fragments at different impact velocities for different projectile diameters 弹体直径/mm1.62.63.54.63.53.53.5弹体速度/(km·s-1)3.03.03.03.02.53.54.0破片总质量/mg78.84218.6380.6760.5341.8403.9487.4破片数量46198115362331113215681885 图15和图16给出了长径比5、撞击速度3 km/s、不同直径弹体撞击靶板下破片群比数量以及比质量与轴向比速度的关系,其中,比数量为该速度段统计数量与破片群总数量的比值,比质量为该速度段统计质量与破片群总质量的比值,轴向比速度为破片轴向速度vx与弹体初始撞击速度v0的比值。可以肯定的是,随着弹体直径的增大,各速度段内的破片数量和质量都是增长的。从图15和图16中还可以看出,随着弹体直径的增大,中间速度段的比数量以及比质量均在下降,破片的数量和质量更明显地向破片群的前端聚集。此外,对于弹体直径为4.6 mm条件下的计算结果,有部分破片的速度大于弹体初始速度,即在这种情况下,破片群前端有部分靶板破片在撞击过程中获得了更高的能量,使得这些破片以高于弹体初始撞击速度飞行。 图15 不同弹体直径下破片群比数量与轴向比速度的关系Fig.15 Relationship between specific fragment number and specific axial velocity for different projectile diameters 图16 不同弹体直径下破片群比质量与轴向比速度的关系Fig.16 Relationship between specific fragment mass and specific axial velocity for different projectile diameters 图17和图18给出了弹体直径3.5 mm、长径比5、不同弹体初始撞击速度下破片群数量以及质量与轴向比速度的关系,可以看出,随着撞击速度的提高,大部分速度段内的破片数量略有提高,中间速度段内的破片质量变化不明显,而在低速以及高速段破片质量有明显的提升。可以推断,中间速度段内的破片比质量将随速度提高而降低,而低速、高速段破片比质量有一定的提升。 图17 不同弹体速度下破片群数量与轴向比速度的关系Fig.17 Relationship between fragment number and specific axial velocity at different projectile impact velocities 图18 不同弹体速度下破片群质量与轴向比速度的关系Fig.18 Relationship between fragment mass and specific axial velocity for different projectile impact velocities 3.4.2 撞击参数对破片群轮廓的影响 为了分析撞击参数对破片群轮廓的影响,给出了破片群横向比速度与轴向比速度的关系,如图19(长径比5,撞击速度3 km/s)和图20(弹体直径3.5 mm、长径比5)所示。横向比速度等于该速度段内破片群的横向动量除以破片质量以及弹体初始撞击速度,因此获得了归一化、各横向方向平均化的结果。由图19和图20可以看出:弹体直径增大后,破片群的轮廓不断增大,仅低轴向比速度段维持不变;速度的提高使得低速段轮廓略有减小,而从0.4倍初始弹速开始,破片群的轮廓开始缓慢增大。 图19 不同弹体直径下破片群横向比速度与轴向比速度的关系Fig.19 Relationship between fragment specific lateral velocity and specific axial velocity for different projectile diameters 3.4.3 撞击参数对破片群动量分布的影响 将弹体初始动量值作为归一化分母,图21和图22给出了弹体直径3.5 mm、长径比5、不同撞击速度下破片群横向比动量、轴向比动量与轴向比速度的关系。可以肯定的是,随着撞击速度的增大,各轴向速度段内的破片横向、轴向动量均不断增大。此处用归一化方法进行分析可以看出,在破片群前端的横向比动量有明显增加,而轴向比动量将在更靠前的位置处才有明显的增加。 图21 破片群横向比动量与轴向比速度的关系Fig.21 Relationship between fragment specific lateral momentum and specific axial velocity 图22 破片群轴向比动量与轴向比速度的关系Fig.22 Relationship between fragment specific axial momentum and specific axial velocity 综上所述,随着弹体直径的增大、撞击速度的提升,除了破片群各轴向位置处破片数量、质量以及动量将会提高等一般性结论外,撞击参数改变对破片群前端部分的相关参数影响更为显著。而从破片群的毁伤威力上看,这部分破片将占据绝对的主导地位。 为研究93钨合金弹体超高速撞击钢板形成破片群的分布规律,本文基于SPH方法,加入GRAY物态方程固相- 液相模型,数值模拟了不同撞击条件下的超高速撞击过程。利用实验结果对数值模拟结果进行了验证。通过破片识别程序,获得了破片群的质量、数量、动量、温度等参数的分布特征。主要得出结论如下: 1)破片群在轴线上的数量、质量分布规律是破片主要集中于破片群的前端,中间部分较少,而尾端有所上升。大质量破片主要集中于破片群的前端以及尾端,其横向速度较低。 2)破片群的前端具有高质量、高轴向动量以及高横向动量,这部分破片代表了破片群的毁伤威力。 3)在破片的平均温度分布方面,高温破片主要分布在破片群的中间偏前部,而在破片群的前后两端均有较多的低温破片。高温破片的合速度在所有破片中处于中等偏上水平,高合速度破片在各温度段都有分布。 4)弹体直径的增加相对撞击速度的提升可以产生数量更多、总质量更高的破片群。两种撞击参数的改变对破片群前端的相关参数影响更为显著,因此能够有效提高破片群的毁伤威力。

2 数值模拟的有效性验证

3 破片群特征参数分布规律

3.1 破片群数量、质量的分布规律

3.2 破片群动量的分布规律

3.3 破片群平均温度的分布规律

3.4 撞击参数对破片群分布的影响

4 结论