临涣选煤厂降低外运精煤水分的实践

郑国涛

(淮北矿业集团临涣选煤厂,安徽淮北 235141)

随着机械化采煤程度的提高和煤质的变化,临涣选煤厂入洗原煤中细颗粒含量大幅度增加,煤泥含量增加,浮选加压系统压力增大,外运精煤水分超标时有发生。外运精煤水分高造成无效运输,既浪费运力,又增加企业经营成本;在厂区内的转运贮存阶段影响厂内卫生与文明生产,还会在外运过程中造成环境污染,且在冬季极易出现冻结现象,给转运、卸煤带来困难。此外,外运精煤水分高会延长炼焦时间,增加后续处理负担,影响客户使用,还可能会被折价或拒收,影响选煤厂的经济效益和企业形象。

1 原因分析

根据临涣选煤厂生产实际情况,结合工艺、设备、管理上存在的问题,对外运精煤水分高的原因分析如下。

(1)原煤中细颗粒含量高,水分高。随着矿井开采深度增加,原煤质量进一步变差,原煤中细颗粒含量增多,特别是淮北矿区焦煤中浮选精煤占比较大,而浮选精煤水分高是导致外运精煤综合水分增高的重要原因。以临涣选煤厂东区为例,按照重介精煤平均水分6.5%、浮选精煤平均水分20.5%、粗煤泥精煤平均水分11.5%计算各煤种混合精煤水分,如表1所示。由于过程转运及装车存在水分流失,最终外运精煤水分比计算水分低0.3~0.5个百分点。

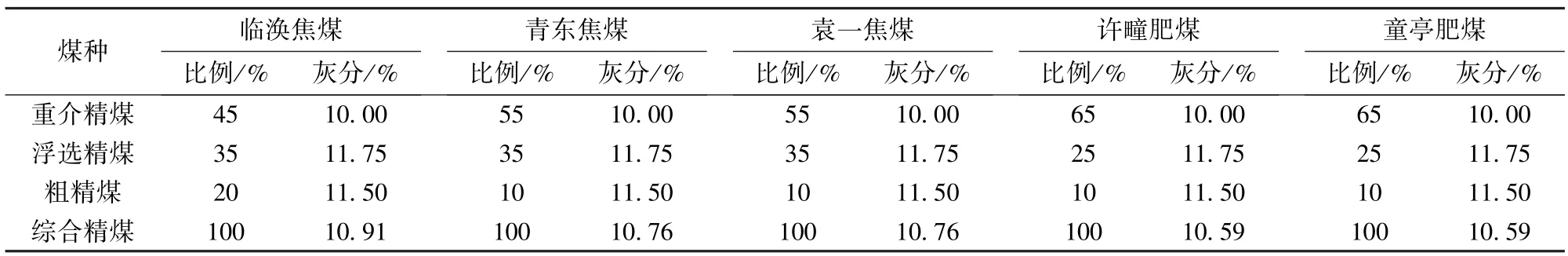

淮北矿业集团公司运销处根据用户要求,制定的水分考核目标为11.5%。从表1可以看出,临涣选煤厂东区在入洗焦煤时水分基本都超标,入洗肥煤时水分基本能满足要求,但是也偶有超标。

表1 临涣选煤厂东区入洗各煤种的重介质精煤煤、浮选精煤、粗精煤比例及水分

(2)设备质量差,设备故障多,导致精煤产品水分高。由于前几年煤炭市场低迷,企业生存困难,为应对市场,淮北矿业集团大力开展降本增效活动,即尽最大可能降低企业生存成本,在生产性物资招标时中标的大多数都是价格最低的物资;部分零部件由于价格高、公司制定严格的审批程序且不允许库存,配件不能及时更换,这就导致了备(配)件质量和库存均不能满足现场使用,如低压风机故障得不到维修或更换,离心机筛网、刮刀、分配盘质量差或到货不及时,加压过滤机滤板、滤布质量差,各类弧形筛质量差或到货不及时等。

(3)灰分考核指标不合理导致水分高。由于入洗煤种多,入洗难度大,灰分控制难度大,为固化操作,减少频繁调整带来的不利影响,临涣选煤厂通过长时间摸索,对灰分指标进行固化控制,以临涣选煤厂东区洗10.50%~11.00%级精煤(焦煤、肥煤)为例,重介质精煤灰分控制在9.75%~10.25%,浮选精煤灰分控制在11.5%~12.0%,粗精煤灰分一般控制在11.0%~12.0%,以保证总精煤灰分的合格。具体如表2所示。

表2 临涣选煤厂东区入洗不同煤种时各部分精煤比例及灰分情况

从表2可以看出,该种灰分控制方式能够保证外运精煤灰分处于合格范围。但随着矿井开采深度的增加和煤质的变化,生产实践证明,该种灰分控制方式已经不能保证最大精煤产率,而且导致浮选精煤比例大、重介精煤比例小,最终综合混合精煤煤水分高。

(4)直线振动筛喷水大,筛面窜水,导致产品水分高。临涣选煤厂原振动筛喷水均为低压喷水,精煤量大、筛面物料厚或细颗粒含量多。筛面打团时,必须通过开大精煤直线振动筛喷水,才能保证脱介效果;但是喷水过大时,直线振动筛筛面窜水,重介精煤带水一起进入卧式振动离心机,导致精煤产品水分高;另外,振动筛喷水开大后,进入磁选尾矿、粗精煤泥系统的水量增大,粗精煤泥弧形筛和离心机的入料浓度降低,导致粗精煤泥产品水分高。由于粗精煤泥弧形筛脱水效果也差,因此,常常看见生产过程断煤时离心机溜槽流水。

(5)生产管理不当,缺乏应有的考核制度,造成外运精煤水分高。由于前几年煤炭市场不景气,行业效益差,工作人员待遇低,部分生产现场职工、专业技术人员、生产管理人员流失,现场管理存在很多不到位的地方。如离心液管堵塞不能及时发现,加压过滤机仓内入料管破裂、液位计损坏等,导致浮选拉稀带水;卧式振动离心机入料溜槽翻板破损未能及时发现,致使备用离心机入料不脱水,导致精煤水分高;精煤胶带、下料溜槽带水不能被及时发现,外运精煤连续多批次水分超标。

2 改进措施

2.1 调整单机灰分考核范围,降低细颗粒含量对外运精煤水分的影响

针对原煤中细颗粒含量高且浮选精煤灰分不宜洗高的现状,临涣选煤厂东区选煤车间以减少重介精煤过度替浮选背灰为原则,逐步探索出浮选精煤、重介精煤单机考核指标,具体调整为:重介精煤灰分合格范围10.00%~10.50%,浮选精煤灰分合格范围11.00%~11.50%,粗精煤灰分仍然控制在11.0%~12.0%;减少浮选精煤含量,增加重介精煤含量,降低外运精煤水分;按照粗精煤含量不变,重介精煤含量增加5个百分点,其余为浮选精煤减少量,详见表3、表4。

从表3可以看出,重介精煤比例提高5个百分点、浮选精煤比例降低5个百分点之后,入洗不同煤种时的混合精煤灰分较之前平均降低约0.1个百分点,从长期生产实践来看,对精煤产率影响很小。从表4可以看出,指标调整后,外运精煤平均水分较指标调整前降低了0.7个百分点,肥煤能满足外运指标要求,焦煤偶有水分超标现象发生,距离指标完成还有一定距离。

表3 临涣选煤厂东区入洗不同煤种时各部分精煤比例及灰分(指标调整后)

表4 临涣选煤厂东区入洗各煤种重介精煤、浮选精煤、粗精煤比例及水分(指标调整后)

2.2 振动筛喷水改用高压喷水管,减少用水量

原精煤振动筛为3道低压喷水,每道低压喷水有20个喷头,水压低,用水量大,重介精煤水分高。为解决该问题,选煤厂技术人员通过走访了解,最终决定将精煤直线振动筛的第二道和第三道20个喷头更改为11个喷头,并提高喷水压力,提高喷水穿透力,以提高脱介效果,减少用水量,降低重介精煤水分。通过喷水管改造,重介精煤水分从原来的6.5%降低至目前的6.0%。改造前后的效果见图1。

图1 振动筛喷水改用高压喷水管前后的效果

2.3 加强维修保养加压设备,提高设备可靠性

浮选精煤水分占混合精煤水分的60%~70%,因此,降低外运精煤水分的核心在于降低加压过滤机产品水分。针对加压过滤机由于仓内压力低(常在120~150 kPa)造成浮选精煤水分高的问题,选煤厂从设备角度出发,首先对低压风机进行修复,在429、430低压风机上增加冷凝器,以降低低压风机温度,防止其跳电;对长期损坏的1231低压风机进行更换,同时更换加压过滤机漏料的分配头,最终提高了加压过滤机的仓内压力,达到180 kPa以上。

为提高加压过滤机工作效果,降低浮选精煤水分,选煤厂制订了低压风机换开制度,以确保低压风机高效工作;车间制定了加压过滤机仓内压力管理制度,即仓内压力低于160 kPa时必须增加低压风机开启台数或停机,提高脱水效果;加大对加压过滤机的设备完好性检查,发现漏风及时停机处理;低压风机出口压力低时,及时上报联系修复;车间出台加压过滤机滤布更换劳动竞赛,提高滤布完好率,提高仓内压力,确保脱水效果。通过一系列技术改造和管理手段,最终将浮选精煤水分从原来的20.5%降低至目前的19.5%。

2.4 提高设备及备(配)件质量,改善脱水效果

由于选煤厂粗精煤泥工艺为旋流器+弧形筛+离心机,离心机要达到好的脱水效果,粗煤泥弧形筛的脱水效果至关重要。原粗精煤泥弧形筛筛缝宽0.5 mm,筛条粗2.0 mm,在使用过程中窜料严重,脱水效果极差,导致离心机入料浓度低、水分大,离心机下料溜槽频繁流水。通过反复对比,最终将其更换为天津威德产的高效弧形筛,筛缝宽0.5 mm,筛条粗0.8 mm,增加了透筛面积,提高了脱水效果。使用该弧形筛后,离心机下料溜槽未发生一起流水现象。

2.5 优化过程管控,强化现场管理,严肃考核问责

针对生产现场因管理松散而导致外运精煤水分高的问题,选煤厂自上而下制定了精煤水分管理制度,同时强化基层车间对精煤水分的管理。基层车间为进一步降低外运精煤水分,减少因现场管理不到位而带来的损失,决定将精煤水分纳入生产班组绩效考核,直接和基层车间或班组的月度工资和年度评先评优挂钩。另外,对生产现场发现的胶带带水或者产品带水等其他应发现而未发现、应处理而未处理的问题都进行明确的考核。

3 运行效果及效益分析

改造前后对比如表5所示。从表5可知,通过工艺、设备、管理等方面的优化改造,临涣选煤厂月平均外运精煤水分降低了0.7个百分点,减少了批外运精煤水分超标现象,减轻了职工劳动强度,减少了冬季因煤炭冻结后而造成的卸车困难现象。按照选煤厂东区年生产精煤220万t计,水分降低0.7个百分点,可减少无效运输1.54万t;按照40元/t运输成本计算,年累计节省运输成本61.6万元。

表5 临涣选煤厂东区技术改造前后月平均精煤水分对比