弱磁检测技术在玻璃纤维中的应用研究

余方林 , 于润桥 , 廖连文 , 刘 雷

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

玻璃纤维是金属材料的良好替代品,具有良好的耐腐蚀性以及高强度、高模量[1]的特性,已经被广泛应用于建筑、交通、桥梁、国防等领域[2]。但由于玻璃纤维材料脆性大、耐磨性较差,致使其在生产制造和实际使用中容易形成裂纹和内部材料脱粘、分层等缺陷。特别是在国防、交通、建筑等方面,如果玻璃纤维内部出现裂纹和脱粘分层、孔洞、纤维断裂等缺陷,会对材料的结构产生严重影响,造成巨大的安全隐患。为确保材料的工程安全性,利用无损检测的方法对玻璃纤维性能进行检测和评价具有重大意义[3-4]。

目前,国内外针对玻璃纤维的无损检测主要有射线检测、超声检测和红外热波成像法[5-8]。射线检测作为5种常规非破坏性测试方法之一,其特征在于辐射对材料的强烈传输以及不同材料对辐射的不同程度的吸收和衰减,它是利用在胶片上呈现的图像来观察判定内部缺陷的一种行为,其对体积型的母体损伤检出率高,但检测工件厚度有特殊要求,检测成本高、效率低;超声检测技术利用低频相控阵探头对工件内部进行缺陷检测时,玻璃纤维检测时的回波信号衰减严重,同时超声检测对玻璃纤维工件表面耦合度要求苛刻,虽然超声对玻璃纤维中的脱粘和表面深度擦伤有很好的检出效果,但对于内部细小的裂纹和线状的缺陷检出率不高;红外热波法[8]是通过加热工件表面来进行检测,利用待检查工件内部的热性能差异和热传导的不连续性,在表面的局部区域产生温度梯度,再利用红外热像仪在对工件进行检测的同时呈现热成像图,这样就可以判断出工件内部存在的缺陷,但红外热波法对于工件内部存在的裂纹和细小线状的缺陷检出率不理想。曾光宇等[5]应用超声C扫描技术通过一定频率的超声波穿过试件后接收反射回来的回波对玻璃纤维中存在的气孔、夹渣、疏松等缺陷得到了高检出率的效果,但是玻璃纤维表面的粗糙性,对超声耦合装置要求比较高;郭晓娣提到利用太赫兹时域光谱[9]对材料太赫兹辐射的特征吸收来分析物质的组成和内部结构,该方法检测了试样的分层和包含等缺陷,但国内外报道的文章很少。

在地磁场的环境下,任何宏观的物体都具有一定的磁性。经过对玻璃纤维的磁化曲线和磁化率曲线的分析可知,玻璃纤维属于顺磁性物质[10-11]。本研究提出一种在地磁场环境下的微磁检测技术,通过地磁场原理分析和试验研究确定该方法的适用性,通过对玻璃纤维复合板进行磁场数据采集和分析,得到试件的二维图像,对比切割工件内部缺陷来验证玻璃纤维应用中被动微磁检测的可行性。

1 检测原理

1.1 磁化实验

地球作为一个基本的物理场,作用于自然界中的任何物质。基于地球磁场的磁化效应,物质的磁性是构成物质基本粒子的基本反应。任何物质都由原子、分子和离子组成,它们由电子和核组成。由于外界磁场的作用,核外电子的轨域运动产生的磁矩会做拉莫尔运动,从而产生额外磁矩,物质磁性就会累积凝聚而成。物质的原子磁矩在磁场中是不同的,因此该物质具有磁性差异。

一般而言,物质对磁场的影响程度称为磁化,可以改变磁场影响中的磁性物质称为磁介质。通常,磁介质的磁化程度满足关系:

其中,M代表物质的磁化,H代表外部磁场的强度,μr表示物质的磁化率。不同磁介质的磁化率受外磁场的影响程度大小不一,其表达式为:

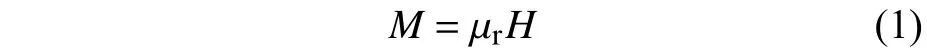

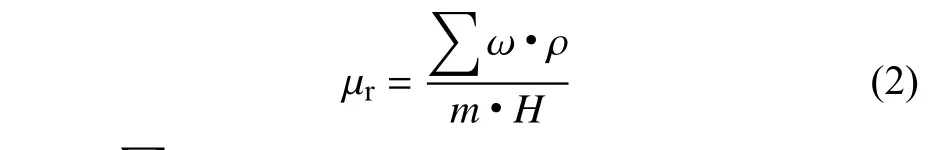

同时,物质本身的特性也会对物质周围磁场产生影响。如果将地球视为大磁铁,则可以看作地球某一区域的磁场均匀分布。如果不存在物质,则该区域中的磁力线均匀分布并平行。如果将某一物质放在这个物质上或者周围,那么原来均匀的磁力线就会被打破,使这个区域的磁场在一定程度上发生改变,假如这个物质内部存在缺陷,缺陷处的磁力线就与母体磁力线有着区别。在空气温度为300 K时,使用磁力仪对玻璃纤维复合材料进行磁化后,获得的磁化曲线如图1所示。从图1可以看出,从正向磁化曲线和反向磁化曲线加载外界磁场之后,磁力仪得出的曲线基本相同,材料的剩磁几乎为零,并且没有明显的滞后现象。在-1 000~1 000 A·m-3的外加磁场范围内,磁化曲线可以看作为正比例线性关系,由图1可以计算出玻璃纤维相对磁化率,如图2所示。其玻璃纤维的磁化率为0.000 7~0.001 5,玻璃纤维的相对磁导率可以计算得出1.000 7~1.015 0。所以玻璃纤维材料属于顺磁性,如果玻璃纤维内部出现分层、裂纹等缺陷时,玻璃纤维本身磁化后的磁场强度与缺陷处的磁场强度不同,可以用实验室自主研制的高精度磁通门传感器对试件进行扫描,找出试件中的缺陷。

图 1 玻璃纤维复合材料正(反)向磁化曲线Fig.1 Positive (negative) magnetization curves of glass fiber composite

图 2 玻璃纤维复合材料磁化率Fig.2 Magnetic susceptibility of glass fiber composites

1.2 检测原理

从微磁学的角度来看,可以从磁场材料在地磁场作用下的材料磁体变化特性的分析中看出:在稳定的地磁环境中,材料体被缺陷的畴壁移动,并且磁化矢量由于缺陷的存在而旋转。以这种方式改变磁畴结构会产生磁畴的固定节点,当磁场穿过磁畴固定节点处的缺陷时,磁场发生改变。如果可以检测到磁场的变化,则可以检测到材料缺陷(图3)。通过高灵敏度的磁探头对材料表面的磁场值进行数据采集,检测结果直接以电信号的方式输出,并通过微磁检测软件对采集到的数据进行处理和分析,从而进一步对缺陷形态特征做出判断。

图 3 缺陷在材料中引起的磁力线弯曲现象Fig.3 The bending of magnetic lines caused by defects in materials

2 材料和检测方法

2.1 试验材料

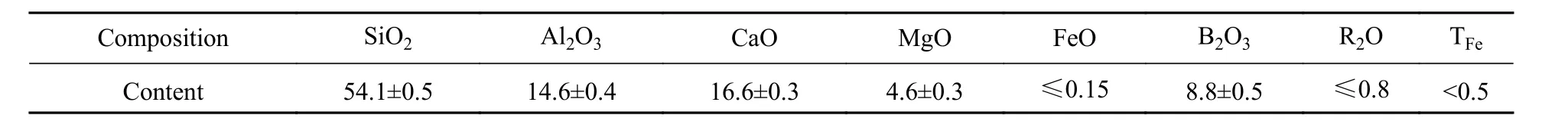

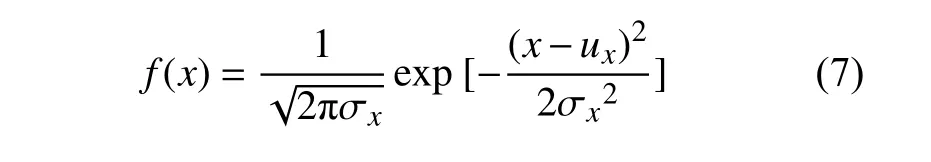

检测试样为机翼形状的玻璃纤维材料风力叶片试验片(图4)。其属于无碱玻璃纤维,采用国外专用的真空灌注环氧树脂。其主要组成如表1所示。玻璃纤维试块具有高强度、高模量、耐热性、抗氧化性和耐腐蚀性的特点[12]。在室温下,玻璃纤维属于非铁磁性材料。

图 4 玻璃纤维复合材料(风电叶片)实物图Fig.4 Appearance of glass fiber composite (wind-electric blade)

2.2 检测方法

在不需要任何激励磁场的环境下,利用地磁场在某一区域的稳定性和磁化后的材料本身和缺陷磁场的微弱变化,采用实验室自主研发的高精度磁通门传感器对玻璃纤维材料表面进行扫描,确保探头可以完全扫描到待检测的表面。使用微磁检测仪器对玻璃纤维材料的表面进行扫描,获取其表面磁场强度数值后进行数据处理,来确定试件本身是否存在缺陷。

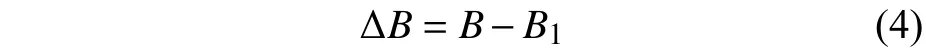

扫描是从试件的端部到尾部依次进行。玻璃纤维复合材料试块模型表面有一个弧度,所以探头所测得磁场通过材料磁场强度B与传感器接收到的磁场强度B1会产生一个偏角,所测得的角度最大可以达到11.3°。则传感器测量的磁场强度为:

根据已有的测量数据,江西南昌区域的地磁场总强度约为35 500 nT,其中垂直分量磁场强度为31 500 nT[7]。磁场垂直分量强度大小最大偏差值可以达到197.8 nT,其中偏差造成的磁场值的变化会大于缺陷处磁场强度变化量。所以,针对这种情况,对试件进行横向扫查方式检测,该检测方式可以保持传感器在同一水平面上移动,减小传感器偏移角带来实验结果的误差。

考虑到试件厚度不均匀,为了降低厚度对检测结果的影响,将试件表面划分为8个扫查区域,编号为1#~8#,试件中每个区域的扫查宽度为90 mm,扫查长度为150 mm,如图5所示。将试件放在除了地磁场外无其他任何干扰的地方,用实验室自制的4个高精度传感器单排阵列式探头紧贴试件,对表面进行横向扫查检测,尽量保持探头在同一个厚度层扫查,每次扫查的条件一致。由于是手持探头进行扫查,具有一定的抖动误差,对数据的分析产生较小的干扰,因此,为减小误差,对试件中不连续区域进行多次反复扫查,通过对某一区域的多次扫查,在同一条件下采集多组数据并进行数据重复性试验,用分析采集到的实验数据对试件内的缺陷进行特征判断。

表 1 化学组成(质量分数 /%)Table 1 Chemical composition (mass fraction /%)

图 5 检测区域图Fig.5 Detection area diagram

3 检测结果与验证分析

3.1 检测结果分析

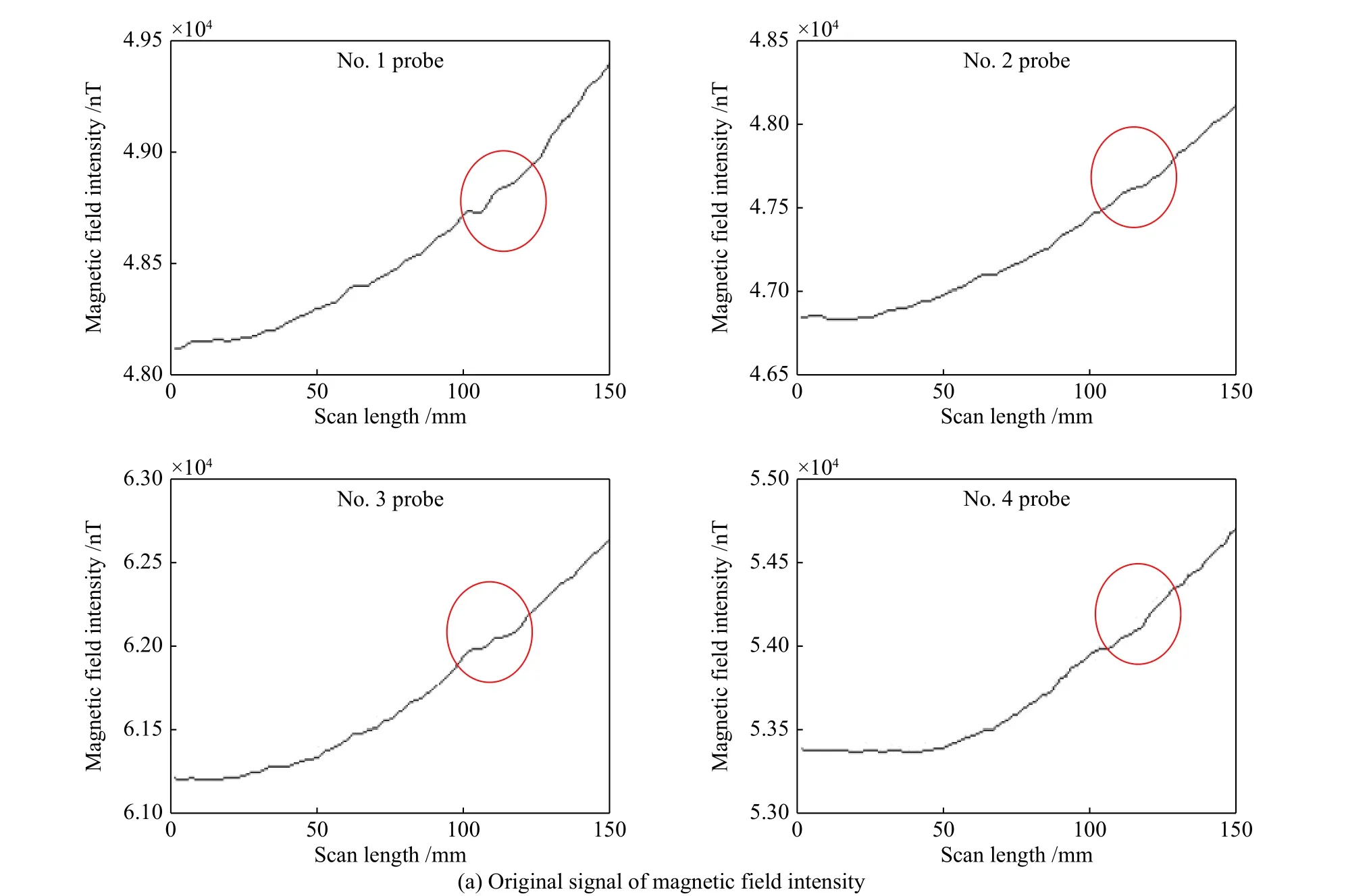

经过对试样1#~8#检测区域横向扫查,得出各区域的检测结果。对磁场信号变化大的区域5#进行数据分析,图6是区域5#的检测原始曲线图和差分图。

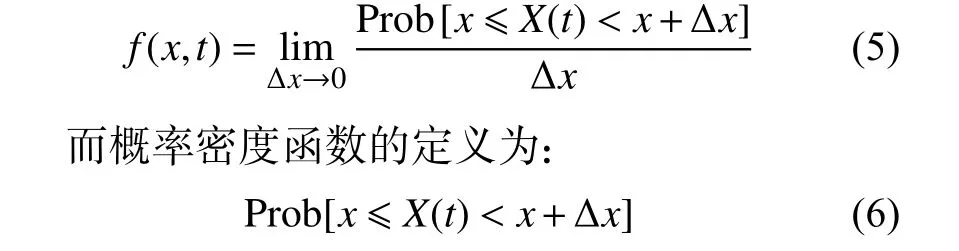

图6a是传感器探头在5#区域从上而下扫查采集到的试件原始磁场信号,分别为1~4号探头所接收处理的曲线,在扫描区域的105~130 mm范围内磁场强度发生了突变。为了进一步处理和分析信号,需要从原始信号获得磁梯度信号,图6b显示了每个传感器的磁梯度信号。这些信号的不确定性、幅度和相位变化是不可预测的,因此不能用某些数学公式表示。整个信号的特征只能通过统计分析获得,尽管随机信号的状态在任何时候都是随机变量。但是,不同的随机信号都会有各自的特征,可以用概率密度函数和分布函数进行统计。假设随机信号的样本k为变量,那么,对于任意时刻的随机变量Xt,在区间[x,x+Δt]中的概率为:

磁梯度表示的是一组数据前后的差分值,属于随机信号,其服从正态分布,对于高斯分布(正态分布)的随机变量[13],其概率密度函数为:

图 6 5#区域数据处理分析Fig.6 Analysis of 5# area data processing

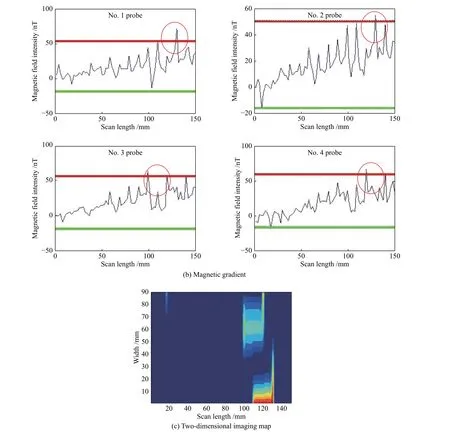

为了验证弱磁检测的可靠性,选取5#区域磁场值变化大的区域再次进行横向扫查,扫查区域如图7所示。扫查宽度为90 mm,扫查长度为150 mm。

图 7 验证扫描区域图Fig.7 Verification scanning area diagram

图8为验证区域扫查采集到的磁场数据及分析。图8a是探头沿着试件从上而下扫描的原始曲线图像,根据原始曲线图可以看出有2个异常信号点,位置在50~130 mm处。信号异常点都有明显的磁场突变,图中的2个异常点,一个向下突起,一个向上凹,磁异常的幅值H1、H2分别为80、320 nT。图8b是原始信号的磁场梯度值,可以看出,在1号探头的50 mm处和2号探头的130 mm处存在超阈值的磁梯度值,所以判断这2处存在磁缺陷异常信号。图8c为检测数据处理后的二维成像图,也可以明显看出在50、130 mm区域存在缺陷。由于信号具有一定时间的延迟,与实际缺陷具有一定的偏差,故判断该区域的缺陷位于47~62、120~130 mm 处。

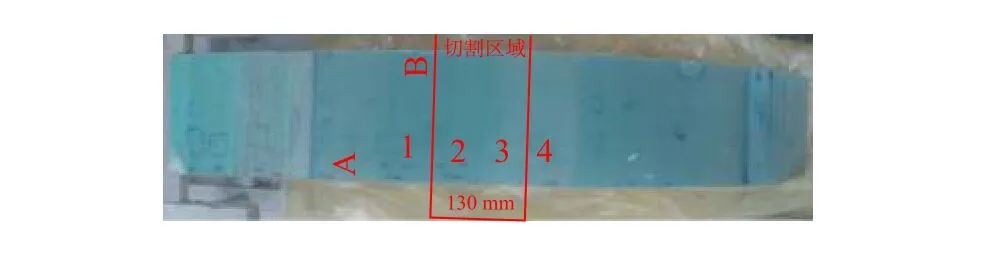

3.2 检测结果验证

根据弱磁检测数据分析结果,从工件上切割一块检测结果显示信号为超阈值的区域,如图9所示。将这块区域试样进行切割(图9中标号为2、3),观察可知,试样中可见明显的孔洞,即图9b~图 9d中的孔洞 1(深 13 mm,宽 18 mm)、孔洞2(深5 mm,宽12 mm)、孔洞3(深3 mm,宽10 mm)、孔洞4(深10 mm,宽13 mm)。这与微磁检测结果一致。

试验结果证明,弱磁检测技术可检测具有一定厚度差的玻璃钢复合材料,对母材上存在缺陷的区域具有一定的检出率。试验采用横向扫查方式,针对有异常信号的区域做了多次扫查,扫查结果重复性较好,异常信号值较大,可以判断母体中存在缺陷,与实际工件缺陷位置基本对应。

4 结论

1)在地磁场作用下的微磁环境中,工件内部缺陷可以利用高精度探头较好地识别内部缺陷。

2)通过分析玻璃纤维复合材料的磁化曲线和磁化率,在理论上说明了在地磁场环境下,检出玻璃纤维内缺陷的可行性。

3)通过对玻璃纤维原始磁场数据和磁场梯度进行分析,可以对试件内部缺陷进行判断,由磁梯度的幅值可以判断试件的损伤程度。