厚壁无缝钢管晶间裂纹缺陷分析

付乃民,高建学,王庆伟

(天津钢管制造有限公司,天津300301)

0 引言

天津钢管制造有限公司460PQF连轧管机组(简称460机组)生产的部分厚壁接箍料在探伤检查时,发现局部存在内部缺陷(如图1所示)。在探伤定位处取样观察,发现一种平行于钢管内外表面的弧形或环形且有一定宽度的裂纹[1],即晶间裂纹(如图2所示),造成大量的废品产生,不仅影响了合同完成率,而且造成了严重的经济损失。通过对我厂生产的有晶间裂纹缺陷的钢管进行统计分析,发现存在该缺陷的规格主要集中在369和451孔型,典型的规格有 Φ303×29 mm、Φ396×31.5 mm(33.5 mm)和 Φ394×41 mm,且钢种比较单一,基本上为26CrMo48V和27CrMo47Vs/1等难变形钢种。

图1 接箍缺陷部位

图2 晶间裂纹局部放大形貌

1 影响晶间裂纹缺陷产生的因素及控制措施

1.1 管坯质量的影响

460机组穿孔机所使用的坯料为自炼铸坯,铸坯最常见的缺陷有中心疏松、缩孔、中心裂纹和偏析。铸坯质量不仅与钢水过热度和拉坯速度有关,还与钢种、铸坯规格有关。而含Cr、Mo元素的合金钢热容量大,导热性差,尤其对于大规格铸坯(直径大于350 mm),铸造时容易形成中心疏松和晶粒粗大的柱状晶,而柱状晶与等轴晶相比结合力明显较弱[2],在斜轧穿孔过程中,铸坯受拉应力和压应力作用,极易产生晶间裂纹缺陷,严重时甚至出现毛管分层。因此为保证难变形钢种铸坯质量,要避免高温浇注,保证钢液具有良好的顺序结晶,提高钢水的纯净度,减少钢中夹杂物含量,增加连铸坯等轴晶比例,减少中心偏析和中心疏松[3-4];采用合理的冷却制度,降低铸造温度,减少铸坯内的热应力和组织应力,增加铸坯中心等轴区,同时要降低钢中易偏析元素C、S、P的含量。

1.2 加热制度影响

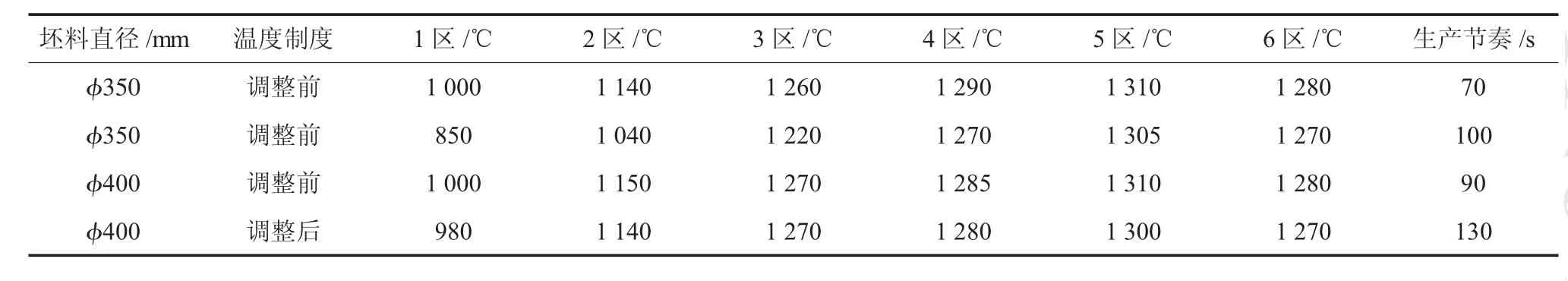

较高的加热温度、不合理的加热制度会降低管坯的塑性,使管坯截面温度不均匀。当管坯截面的温度不均匀时,在加上斜轧穿孔轧制过程中产生的“温升”,会使管坯各层之间变形抗力和塑性不同,导致各层之间变形不一致,从而形成附加拉应力和切应力,从而产生晶间裂纹甚至分层缺陷。对管坯加热的温度、速度、和时间合理设计和控制,可以改善管坯的组织性能,并保证管坯截面的温度均匀性,提高穿孔毛管的质量[5-6]。因此我们重新优化了管坯加热制度,通过降低整体的加热温度,放慢生产节奏来提高管坯的加热均匀性,表1为优化前后的加热制度对比。

表1 .1 优化前后的加热制度

1.3 穿孔机轧辊转速的影响

晶间裂纹形成的根本原因就是难变形钢经过穿孔时变形抗力大,变形不深透,轧辊转速越高,表层金属变形越激烈,而表层金属必然会向横向、纵向和切向流动,同时发生扭转,金属趋向于周长的增大和鼓胀,从而在外表层变形区和壁厚中间过渡变形区产生附加拉应力和剪切应力[7-9],使管坯横截面上存在很大的不均匀变形。当其超过金属所能承受的塑性极限时,就会形成晶间裂纹甚至分层缺陷。因此,晶间裂纹缺陷就是毛管表层变形区和中心变形区“区域”间的不均匀变形产生的附加拉应力和切应力所致[10-11]。也就是说,轧辊转速越高,晶间裂纹越严重,降低轧辊转速,可以消除晶间裂纹,效果显著。在二辊斜轧穿孔机上穿出合格高温合金毛管的主要工艺措施,就是降低轧辊转速[12]。降低轧辊转速可以增大轧辊作用在管坯上的曳入摩擦力,有利于管坯的一次咬入和二次咬入,同时还有利于变形深透,减少晶间裂纹的产生。460机组穿孔机受电机功率所限(电机功率6500 kW,均小于国内同尺寸机组),在轧制Ф400 mm管坯时轧机负荷一直较高,穿孔速度过慢,即纯轧时间较长时,很容易出现电机跳停事故,因此在生产合金品种时一直采取高转速轧制。为便于穿孔机降速轧制,通过理论推导可知,电机扭矩=变形轧制力×轧制力臂/减速机的减速比(轧制力臂为轧辊直径的1/2),在其他条件无法改变的情况下,通过选取较小辊径的穿孔辊有效地减小了力臂,最终使电机扭矩得到控制,这样便可采取低转速轧制。

1.4 穿孔变形区椭圆度的影响

穿孔过程中沿管坯横截面存在着不均匀变形,而椭圆度越大,不均匀变形也会越大。当导板磨损严重时,会使变形区椭圆度变大,横向不均匀变形也会增大,从而导致横向拉应力和切应力的增加,加剧了晶间裂纹形成的趋势。实践证明,选择轧支数较少的导板或者新导板,能够减少晶间裂纹产生的几率。

1.5 连轧机减壁量的影响

经统计发现,易出现晶间裂纹缺陷的几个规格不仅钢种单一,而且还具有其它的相同点,即连轧机减壁率都小于30%,实践证明无论是连铸坯质量影响,还是穿孔辊转速影响,晶间裂纹缺陷都是在穿孔过程中形成。笔者认为过小的连轧减壁量不易将毛管内部的裂纹轧合。对此,460机组针对几种典型规格的厚壁钢管,重新选取穿孔顶头规格,在原有的基础上增加毛管壁厚,达到了增加连轧减壁量的目的,最终提高了连轧将裂纹轧合的几率。表2为更改前后毛管壁厚和连轧减壁率对比。

表1 .2 更改前后毛管壁厚和连轧减壁率对比

2 工艺改进情况跟踪

2.1 工艺改进前后铸坯微观组织观察

为验证工艺改进效果,我们选取了工艺改进前后的铸坯进行低倍形貌的对比,如图3、图4所示。

对比两个试样低倍形貌,发现工艺改进后的铸坯粗大柱状晶几乎消除,宏观表现为相对细小的等轴晶,改进后铸坯中心疏松区相对不明显,试样组织相对均匀,晶粒细化。改进前铸坯晶粒粗大,中心疏松区较为明显。

图3 工艺改进前铸坯低倍形貌

图4 工艺改进后铸坯低倍形貌

从生产工艺调整前后所轧制的钢管中,各取一块试样,并对试样进行磨光、抛光,观察其低倍形貌,如图5、图6所示。

图5 工艺改进前钢管低倍形貌

图6 工艺改进后钢管低倍形貌

从图中可以看出,调整之前的试样中发现大量的平行于表面的裂纹,而调整后的试样中未发现裂纹。

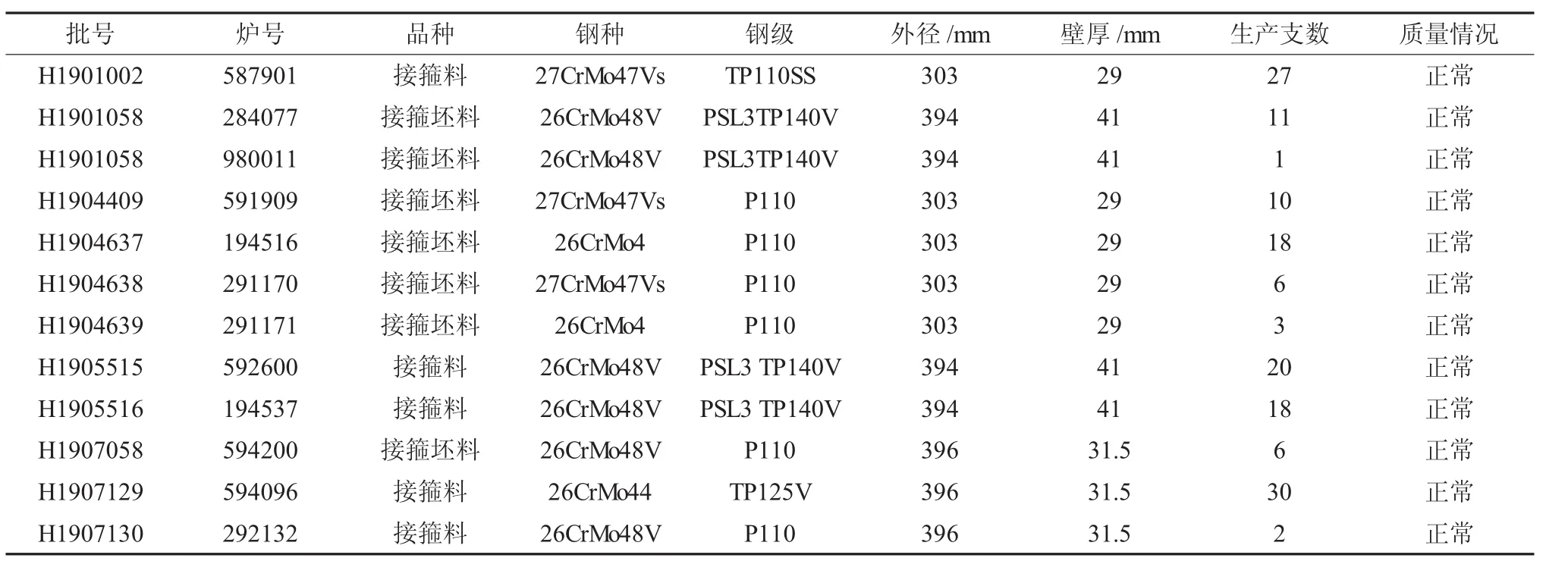

2.2 接箍料轧制情况跟踪表

为验证采取的措施是否有效,长期跟踪了经常出现晶间裂纹品种的轧制情况。表3为工艺改进后,2019年轧制的典型规格质量情况跟踪表。

3 结论

为消除晶间裂纹缺陷,应尽量遵循以下的工艺原则:确保管坯的质量,准确控制其化学成分,尽量降低其中易偏析元素C、P、S等,合理的制定加热制度,尽量提高管坯的塑性,从而提高其抵抗不均匀变形的能力。

重新选取穿孔顶头规格,在原有的基础上增加毛管壁厚,增加连轧机减壁量,对穿孔轧制参数进行合理的调整,降低辊速,保证变形的深透。在保证管坯咬入顺利的前提下,尽量减小穿孔机变形区椭圆度系数。其中,降低轧辊转速是最有效的办法,可使管坯变形深透,消除晶间裂纹,穿出合格的毛管[13-15]。当受到轧机负荷影响时,可以用小直径轧辊来达到降低轧制速度的目的。

表2 .1 质量情况跟踪表