超低排放SNCR+SCR 脱硝系统流场优化技术与应用

韦 耿,张定海,魏艳娜,任凌申,周 武

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

根据GB 13223—2011《火电厂大气污染物排放标准》要求,2003-12-31 后建成投产的煤粉锅炉NOx排放质量浓度低于100 mg/m3[1],然而根据《煤电节能减排升级与改造行动计划(2014—2020年)》,对于锅炉排放进一步提高了要求,烟尘排放质量浓度不高于10 mg/m3,SO2排放质量浓度不高于35 mg/m3,而NOx排放质量浓度则不高于50 mg/m3,即超低排放[2]。据统计早期建成的锅炉很多NOx排放质量浓度达到500 mg/m3,最高达到1 000 mg/m3,锅炉超低排放设计、改造的难度相当大。

目前锅炉在燃煤烟气脱硝技术中有燃烧前控制、燃烧中控制及燃烧后控制技术,燃烧后控制脱硝技术基本是主流标配。烟气脱硝技术还分成SNCR和SCR 技术,虽然目前大部分电厂采用低氮燃烧+SNCR 或者低氮燃烧+SCR 的技术基本可以满足环保排放要求,但是在某些电厂因锅炉自身设计运行条件以及煤种限制,单靠SNCR 或者SCR 无法满足排放要求,因此SNCR+SCR 协同脱硝技术也有一定的市场。

杨永利、郑玉婴等人研究了脱硝催化剂性能和改进配方[3-4],秦亚男、梁存敬等人研究了SNCR+SCR协同脱硝的还原剂混合均匀性问题,分别从炉内喷枪布置优化和喷氨栅格不均匀控制方面着手[5-6],但是对于超低排放下脱硝系统的关键问题,即流场均匀性提升问题还有许多值得探讨的地方。本文从工程实际出发,通过分析流场模拟和冷态试验数据,结合现场测量结果,阐述了脱硝烟道流场优化关键技术路线。

1 超低排放下脱硝流场设计面临难点

1.1 脱硝烟道入口烟气组分均匀性

四角切圆和对冲锅炉都因为燃烧方式的原因,引起锅炉出口的烟气中氮氧化物等组分分布不均,喷氨栅格(AIG)喷氨系统又难以根据实际分布进行精细调节,极易引起脱硝烟道中氨氮摩尔比分布不均匀。采用SNCR+SCR 的脱硝系统中,一般SNCR 喷枪布置在炉膛上部前墙,还原剂难以覆盖炉膛截面,最多只能覆盖30%左右,受喷枪数量和雾化效果等原始条件限制,要做到还原剂在烟气中均匀混合是不可能的,因此投运SNCR 系统后,也极易造成SCR烟道入口NOx分布的不均。要达到理想的氨氮混合效果需要配置大量的控制反馈系统,因此直接在脱硝烟道入口采取措施改善NOx分布均匀性是最科学经济的措施。

1.2 AIG 入口烟气流场均匀性

工程中对AIG 入口烟气速度均匀性考察一般要求偏差是±15%,随着超低排放标准的实施,均匀性要求也越来越高,为应对超低排放的指标将AIG 入口速度均匀性优化提高至±8%,以保证脱硝效率达标的同时避免氨逃逸超标。常规脱硝烟道仅通过在转角、扩/缩口位置布置导流板,以调节烟道内AIG前的流场均匀性。然而这样的措施在超低排放要求下就要升级,必须采用特殊设计来优化流场均匀性。

1.3 催化剂层入口流场均匀性

在超低排放背景下,一般上层催化剂入口速度偏差考核要求不大于±10%,氨氮比浓度偏差不大于±3%,入射角偏差不大于10°。在实际运行中,反应器整流栅格易发生积灰问题(见图1),从而影响催化剂入口流场均匀性,尤其在燃烧高灰分煤种时,不科学的整流器设计易造成飞灰搭桥沉积,流场不均匀进一步的会引起催化剂层表面的积灰,局部形成高速区,即烟气走廊。催化剂局部积灰、塌陷严重的影响反应器的运行表现(见图2),造成反应器出口NOx、氨等排放不达标。

图1 整流器栅格积灰情况

图2 催化剂层积灰、磨损情况

2 脱硝流场均匀性优化研究与应用

针对上述关键问题,通过数值模拟及冷态试验,得到超低排放下脱硝流场均匀性优化的实施路线。

2.1 大尺度混合器

2.1.1 技术路线

SCR 入口烟气NOx分布规律存在很大的不确定性,原因在于该分布与锅炉燃烧方式、SNCR 运行状况、锅炉燃烧负荷等关系紧密,分布规律的不确定对改进措施的选择带来很大挑战。行业内已有针对大尺度混合器的研究专利,但是只能实现烟道前后墙之间的混合,如图3(a)所示,通过在烟道中设置一块倾斜一定角度的挡板,烟气流经挡板后引起卷吸回流,促成烟道内烟气的剧烈扰动混合,从而实现提高SCR 入口烟气组分均匀性的目的。但入口烟道的烟气组分不仅存在前后墙不均匀性,同时还有左右侧各个方向不均匀性。

如图3(b)所示,新型大尺度混合器结构采用带角度的叶片组交错布置,根据实际流场分布情况可调节混合器叶片夹角和叶片组夹角,以及混合器叶片的长度和宽度,实现不同的混合效果,并控制阻力,同时混合器材料需要做防磨。烟气流经该大尺度烟气混合器后,可以同时实现烟道宽度方向和高度方向全维度的均匀性调整。

图3 脱硝烟道传统和新型大尺度混合器结构

2.1.2 工程应用

四川某电厂为600 MW“W”型火焰锅炉,原始排放较高,因此在2016年进行了脱硝提效改造,效率不小于92.18%,采用SNCR+SCR 系统。为避免SNCR 投运后对SCR 入口NOx浓度的影响,改造中拟在烟道适当位置增加大尺度混合器。

混合器加装前后流场均匀性的优化效果很明显,在450 MW 负荷下对左侧反应器进行现场测量,速度均匀性相对标准偏差从35%优化至21.9%,组分均匀性相对标准偏差从13.7%优化至6.3%。

2.2 新型均流器

2.2.1 技术路线

在安装大尺度混合器后,虽然烟气中的组分均匀性以及速度均匀性已经得到极大的优化,针对超低排放的要求,仍需要在AIG 之前增加新型均流器,对烟气进行进一步的精细化调整,使流场的均匀性偏差达到±10%以内。

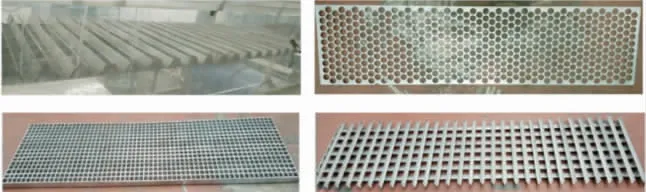

对多种新型均流器型式(见图4)进行了试验研究,最终发现如图5 所示结构的均流器效果最好,可以满足工程需求。该结构采用特定高度直板布置成栅格状,可十字交叉或者上下层十字交错,直板在烟道深度和宽度方向上两两对称布置呈八字形结构,设计中通过调节均流器的直板高度及角度来满足特定工程的要求。

图4 脱硝烟道均流器结构

图5 脱硝烟道新型均流器结构

2.2.2 应用情况

在应对超低排放脱硝市场对技术升级的挑战时,所述新型均流器可以优化AIG 入口的流场均匀性,流场均匀性偏差从目前±15%优化至±8%以内。在100 多台(套)各等级容量锅炉高效脱硝工程项目中应用,运行效果良好达到设计要求。

2.3 双层整流器

2.3.1 技术路线

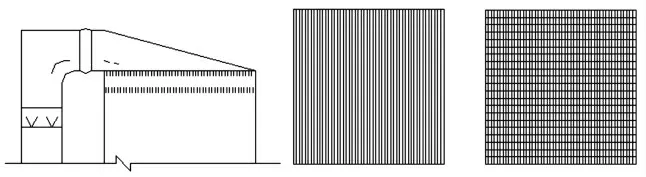

传统脱硝反应器的整流器为单层栅格状结构,如图6 所示,采用平直交错的板式框架结构实现烟气流向的整理。在实际运行过程中,尤其在云贵地区主要烧高灰分煤种,在机组负荷下降反应器流速减小的情况下,容易发生整流栅格的积灰堵塞。业内各企业采用的解决方案基本上是通过增加栅格的孔径,尤其是宽度方向的间隔,避免飞灰在栅格内搭桥沉积。这样造成的一个负面影响是整流栅格对烟气的整理效果下降明显,烟气流向非垂直进入催化剂层,易造成催化剂脱硝效果不佳。本文结合工程实践经验,创新性地提出了双层整流器的结构。

如图6 所示为传统整流器栅格结构,烟气流过时形成涡旋,飞灰容易形成桥接;增加栅格宽度方向距离后,整流效果又不理想。针对这一矛盾,双层整流器结构采用上层粗调下层细调的思路,避免飞灰沉积的同时保证甚至提高了整流效果。如图7 所示,上层结构以宽度方向的板式框架为主,主要目的是对烟气来流进行流向的整理,将烟气流向变成竖直;下层结构则跟传统整流栅格相似,但是因为有上层结构预先对烟气进行了梳理,在下层的栅格中烟气避免了剧烈的涡旋运动,飞灰也更不容易在下层沉积。

双层整流器通过精细计算和设计,物料成本基本与传统整流栅格持平,但是运行效果比后者要优良很多。

图6 传统整流器栅格结构

图7 双层整流器栅格结构

2.3.2 应用情况

湖南某电厂2×315 MW 机组在运行过程中出现严重的催化剂积灰和局部塌方现象,现场调查后发现整流栅格本身积灰和磨损严重,因而造成了催化剂层入口局部均匀性差,出现积灰和吹损情况。经详细计算,并考虑防磨措施,项目安装了双层整流器结构。如图8 所示,根据实际工程改造前后结构进行建模分析计算,显示了催化剂层飞灰分布在两种整流器结构下对比,图8(a)是传统结构,图8(b)是双层结构,新型结构下催化剂层入口的飞灰分布更均匀,计算结果表明,双层新结构整流器下催化剂层入口截面的速度场也更均匀。运行一年多并未再出现之前所反馈问题。

图8 催化剂层飞灰分布在两种整流器结构下对比

3 结语

针对目前高效脱硝系统面临的烟道流场均匀性提升、避免反应器积灰等问题,本文提出了有效的解决方案,并在工程实践中得到验证。

大尺度混合器可以极大改善SCR 入口烟气的均匀性,避免炉内燃烧因素及SNCR 投运带来的负面影响,降低后期还原剂混合的难度。

新型均流器对AIG 入口烟气均匀性进行了精细化调节,可以将烟气均匀性偏差控制在±10%以内;

双层整流器的应用避免了高灰工程脱硝反应器的易积灰风险,有效保护催化剂运行安全。