PS光阻顶部凹陷问题研究

张 宇,陈珍霞,侯伟康,陈黎暄

(深圳市华星光电技术有限公司,广东 深圳 518132)

1 引 言

随着科技的发展和社会的进步,人们对于信息交流和传递等方面的依赖程度日益增加。而显示器件作为信息交换和传递的主要载体和物质基础,现已成为众多从事信息光电研究科学家争相抢占的热点和高地。在液晶显示的发展趋势中,高亮度,高对比度,高解析度等高画质需求十分强烈[1-4]。

对于达到高解析度这一目标,有许多相关设计都要随之改变和改善。对柱状隔离子(PS)提出的更高要求是尺寸更小,坡度角更大,顶部面积相对底部面积的比例更大,这意味着要求在制造中对PS的形状控制更加精细。业内对于这一要求的解决方案主要有两种,一种是对PS材料的改善,一种是对制程工艺的改善。材料的改善通常是提升PS材料的光敏感度,制程上的改善主要是通过调整光罩和曝光条件来改进曝光显影的精度。本文对PS形状的控制,主要通过制程工艺的改善,与传统的手法不同的是,本文通过对曝光的光分布情况进行分析,并针对其根源提出改善方案。

目前阵列基板部分提升光刻工艺容限主要是通过改变涂胶、光刻、显影、前烘、后烘的条件及光刻机的调焦调平等方法[5],但这些方法在实际生产中由于长期进行不断的循环改善工作,使得改善空间有限[6-8]。业内不断有研究者通过对曝光过程进行计算,找出改善的方向和条件,如通过推导并计算出光刻胶段差区域内光强变化量,计算出光刻平面的调整量,改善沟道的光刻胶残留[9]。同时为应对LCD高解析度的需求,提升PS的光刻工艺容限,已成为必要。

2 实 验

实验采用负型透明PS光阻,实验流程如图1所示。采用旋涂进行成膜,热盘进行预烤,使用光罩图形为正方形,其中曝光间隙10~300 μm,使用KOH溶液进行显影,后烘烤制程仍然是热盘加热。

图1 实验流程图Fig.1 Flow chart of experiment

图2 普通PS(a)和精细化PS(b)截面图Fig.2 Cross section of normal PS(a) and fine PS(b)

3 结果分析与计算

如图2所示,通常采用柱状光阻作为LCD盒内的支撑物,传统材料所形成的坡度角都比较小,如图2(a)。而在分辨率不断提升的大趋势下,PS尺寸在微米尺度上变得更小,而又需要保持其支撑能力,需要通过增大其顶部面积来达到上述两方面的平衡。通过增大坡度角,如图2(b),顶部面积相对底部面积比例变大的同时,总的尺寸也发生了缩减。当缩小PS的尺寸时,往往发生PS顶部凹陷问题,从而导致PS支撑力不足,影响显示器件性能。本文从曝光显影的角度对精细化制程中出现的PS光阻顶部凹陷的问题进行了研究。

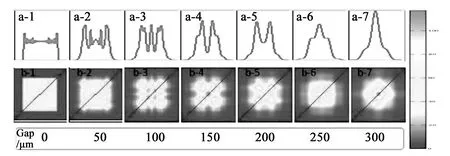

不同曝光间隙条件下得到的透明的图案化光阻的形状,如图3所示,由接近光罩的正方形形状,变为菱形,这是由于光罩的间距提高后,直角区域的光分布由于衍射能量降低导致。同时图案化后的PS光阻顶部的凹陷由严重变得轻微。当曝光光源到光刻胶的间距逐渐增大后,显影图形变为顶部上凸(图3e~g)。

图3 不同曝光间距下透明光阻的形状变化。间距变化从10~300 μm,其中10~150 μ变化时,凹陷由0.17 μm逐渐减小到0.04 μm,间距继续上升,顶部转变为上凸。Fig.3 PS shapes with different gaps. Gap value changes from 10 μm to 300 μm. As gap value changes from 10 μm to 150 μm, the PS top convave changes from 0.17 μm decrease to 0.04 μm; when gap value increases, PS top shape changes to convex.

图4 曝光间距为10 μm的样品其顶部3D轮廓:PS光刻胶成型后的顶部凹陷模拟。Fig.4 3-D top profile of samples with exposure gap of 10 μm: simulation of top depression after PS photoresist forming

图5 不同曝光间距下光强分布情况模拟Fig.5 Simulation of light intensity distribution under different exposure gap

图6 透明光阻图案化后顶部分区块图Fig.6 Top block map after transparent photoresist patterning

针对这种现象,采用GenIsys商业软件进行了模拟计算,模拟结果如图4所示。从模拟结果中可得到两个重要趋势:(1)角落光强分布的形状,从与光罩形状一致的正方形变为直角削弱后的菱形,这与实际图案化的光阻形状变化是一致的;(2)PS光阻顶部受到光能量照射后,图形变化趋势也与实验一致,随着间距变大光组顶部由凹陷转为上凸。顶部凹陷还有一个微小的细节,如图5(a-4,a-5),在曝光间隙在150~200 μm时,顶部形貌呈现出分区块的情况,这部分同样由实验得到验证,如图6所示。图6中采用了平行度更高的曝光机进行,其提供的光源更接近高斯光束,更好地复现出高斯光束在经历不同的传播距离时发生的变化。

由曝光机中的光源发出的光,经由其内部的光学构件UM成像系统,变为高斯光束对基板上的光阻进行曝光,光束与基板间放置一个光罩实现光阻的图案化。经过光罩后光束的传播符合高斯分布,它可以通过麦克斯韦方程式推导得到[10]均匀介质中的高阶高斯光束公式如式(1)。

(1)

图7 几种高阶高斯光束的光强分布图。TEM0,TEM1,TEM2。Fig.7 Intensity distributions of several higher-order Gauss beams. TEM0,TEM1,TEM2.

图8 高阶高斯光束的光强分布与模拟光强分布Fig.8 Intensity distribution and simulated intensity distribution of higher-order Gauss beams

其中:m,n为x,y方向上的零点数,此时高阶高斯光束分布为厄米-高斯光束,表示为TEMmn模式。几种高阶高斯光束的光强分布图如图7所示,其中n为0,m为0,1,2。本实验中光强的区块分布符合TEM22,TEM11,TEM00,如图8所示。

4 结 论

通过实验可见,光阻顶部凹陷现象,与曝光间距形成强相关。当曝光间距由小变大,即曝光机内光源发出的光,经由光罩后传播的距离变化,会引起到达光阻的光分布的改变,简单描述为分峰状况由多到少变化。在100~200 μm的曝光间距范围内,分峰数量为4,峰谷强度差异最大,此时容易发生顶部凹陷的问题,且可明显观察到顶部图形呈四区块。因此,建议在LCD PS高精细化的需求下,降低曝光间距,从传统的250 μm降低到150 μm或100 μm以下,可避免顶部凹陷问题;另外,也可考虑改变光罩图形,如从原来的单孔变为多孔相拼,可增加分峰数量,使光强分布差异减小。