电子束3D打印模型处理对钛合金零件成形精度的影响

贾 亮,刘 楠,杨广宇,杨 坤,石 英,王 建,汤慧萍

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

0 引 言

随着计算机科学技术、自动控制技术以及数字化信息技术的高速发展,推动了制造业向工业4.0快速迈进,传统的制造业加工工艺已无法满足现今集成化、一体化的高度复杂异形结构零件的加工制造。3D打印技术凭借其自动、快速、精确、可由计算机三维模型直接驱动成形各种复杂异形零件等技术优势,成为先进制造领域最受欢迎的高新技术之一。该技术极大地缩短了产品研发周期,降低了产品研发成本[1]。按照能量源的不同,金属3D打印技术可分为电子束3D打印技术(Selective electron beam melting,SEBM)和激光3D打印技术(Selective laser melting,SLM)。二者均可通过粉床铺粉法制造金属3D打印零件,均以金属粉末为原料,采用计算机软硬件控制方式,直接驱动三维CAD模型成形实体零件。电子束3D打印较激光3D打印具有打印速度快、能量密度高、成形零件内应力低等技术优势,并可在真空环境下打印使成形材料纯净无污染,但其成形零件尺寸精度相对于激光3D打印较差,成为制约其在各行各业广泛应用的瓶颈。同时TC4钛合金又广泛应用于航空航天、石油化工以及医疗器械等领域,因此研究粉床电子束3D打印TC4钛合金零件的成形精度误差来源,对于进一步提高打印零件的成形精度具有重要意义[2-5]。

3D打印需要三维模型驱动成形,零件模型的处理是影响其最终成形精度的最关键因素之一。本研究使用Arcam A2电子束快速成形机打印出了几种典型形状的TC4钛合金零件,分别对其进行精度检测,然后探究打印后模型精度变化的原因,着重分析模型处理阶段影响成形精度的误差来源,并提出改进措施,为提高粉床电子束3D打印钛合金零件的成形精度提供参考。

1 实 验

1.1 实验材料

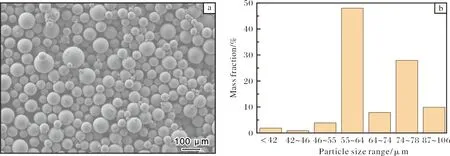

实验原料为瑞典Arcam AB公司提供的球形气雾化TC4钛合金粉末,其化学成分见表1,满足ASTM F1108增材制造粉末标准。图1为TC4钛合金粉末的形貌及粒度分布图。该粉末呈球形且伴有少量的卫星粉,粒度分布在42~106 μm之间。

图1 TC4钛合金粉末形貌及其粒度分布Fig.1 Morphology(a) and size-range distribution(b)of TC4 titanium alloy powder

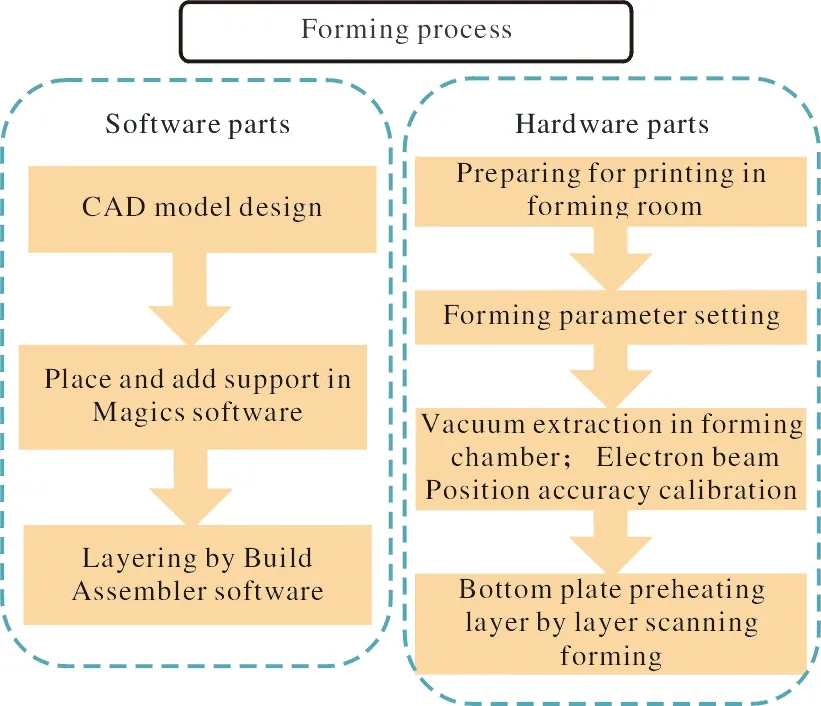

Table 1 Chemical composition of TC4 titanium alloy powder

1.2 成形过程

采用Arcam A2电子束3D打印设备进行TC4钛合金零件的成形。该设备电子束束斑直径为0.1 mm,最大扫描速度为8 000 m/s,最大成形尺寸为200 mm×200 mm×350 mm。成形工艺参数:模型切层厚度50 μm,底板预热温度730 ℃,预热电流30~38 mA,预热电子束扫描速度(10~13)×103mm/s,熔化电流20 mA,熔化电子束扫描速度4.5×103mm/s。

电子束3D打印成形金属零件的原理:首先在成形零件前,对成形底板和金属粉末进行预热处理,其目的是为了降低粉层之间的温度梯度,减少零件的成形残余应力;其后,计算机控制系统根据零件各层截面的CAD数据,通过控制聚焦电流和扫描偏转电流来控制电子束的偏转角度,有选择地扫描熔化预先铺好在工作平台上的金属粉末,没有被扫描熔化的金属粉末仍为松散状态;当一层加工完成后,工作台下降一个层厚的高度,再进行下一层金属粉末的铺粉和熔化,此时新熔化的粉层与之前熔化的粉层会熔合为一体,重复上述过程直到零件加工完成[6-10]。

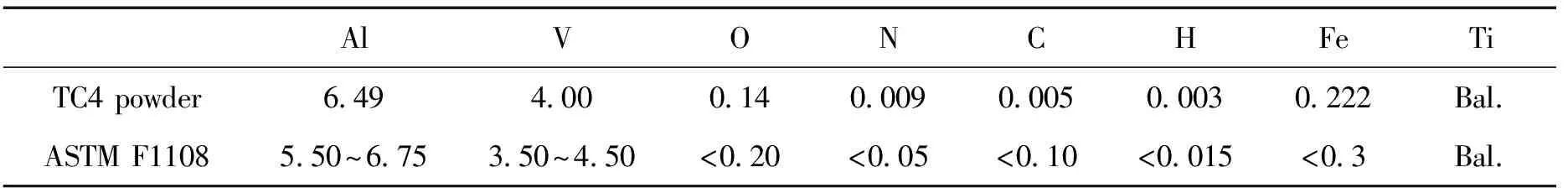

电子束3D打印成形工艺包括软件模型处理部分和硬件参数控制部分,如图2所示。

图2 电子束3D打印成形工艺流程图Fig.2 Flow chart of SEBM forming process

软件模型处理部分的步骤为:用三维设计软件绘制零件的三维CAD模型,然后生成STL格式的数据接口文件;将生成的STL模型数据文件导入专用的3D打印模型处理软件magics中,根据材料设置模型的缩放系数(TC4钛合金模型尺寸的补偿系数:X为1.008 6,Y为1.008 6,Z为1.009 3),然后摆放打印模型并添加支撑;将处理好的三维模型数据导入Build Assembler剖分软件进行三维模型切片分层处理,得到ABF格式二维层片数据信息。

硬件参数控制部分的步骤为:向成形室的左右2个粉仓添加金属粉末,调整热电偶,调平不锈钢底板,调整铺粉量,关闭成形室门启动真空泵抽真空;通过EBM Control控制系统设置成形材料,根据成形材料设置预热时间、扫描电流、扫描速度等工艺参数;当真空度达到设定值后,启动电子束进行位置精度校准;预热成形底板达到设定温度后,电子束按照二维层面信息扫描熔化金属粉末。

设备打印开始前,先将真空抽到0.05 Pa以下,然后给钨灯丝通电,待其温度升高到2 500 ℃以上时,由施加的60 kV高压将钨灯丝的电子引出,释放的电子经过加速电场加速后具有一定的动能,再通过聚焦线圈和偏转线圈将电子轰击到指定位置的金属粉末上,此时电子束的动能将转化为热能,熔化铺设金属粉末并使其沉积在底板上,再层层堆积成零件;待设备打印完成,机器温度降到常温后,打开成形仓门并用专用工具取出零件粉堆,将取出的零件粉堆送入粉末回收系统(PRS),用高压气体吹出零件周围松散的金属粉末,再去掉支撑后,便可得到三维零件实体。

1.3 打印模型及精度检测

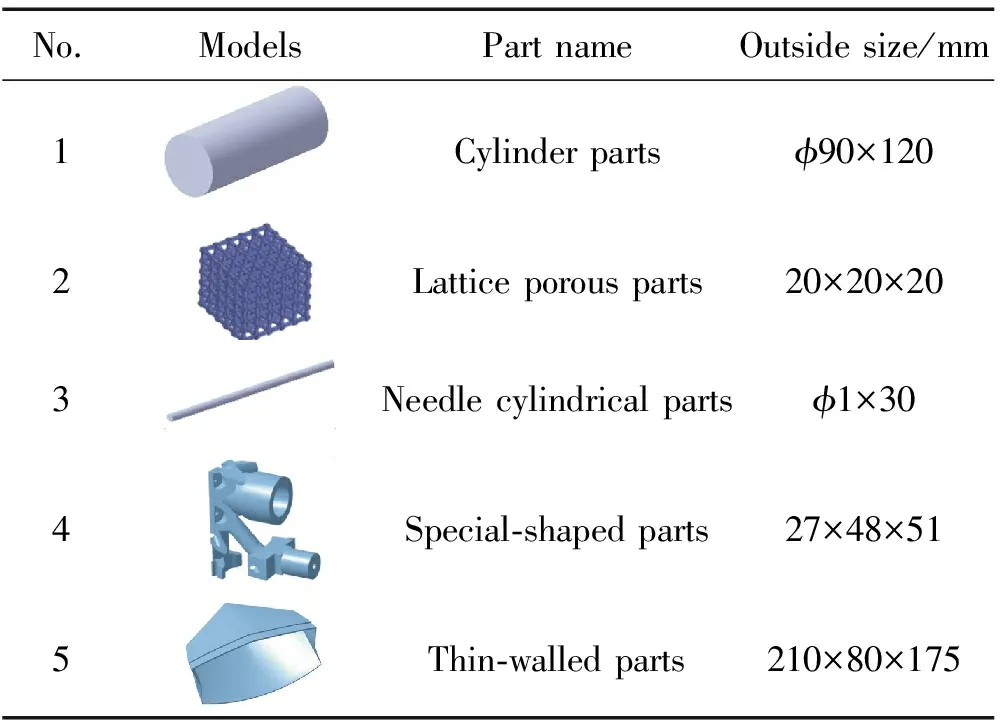

以几种典型形状TC4钛合金零件为打印对象,具体模型尺寸见表2。通过粗糙度测试仪、Handyscan 700高精度三维扫描仪、三坐标测试仪以及Geomagic Qualify图形质量分析软件等检测技术分析成形零件的精度误差。

表2电子束3D打印TC4钛合金零件模型及尺寸

Table 2 Models and size of TC4 titanium alloy parts by SEBM

2 结果与讨论

2.1 模型绘制引入的误差

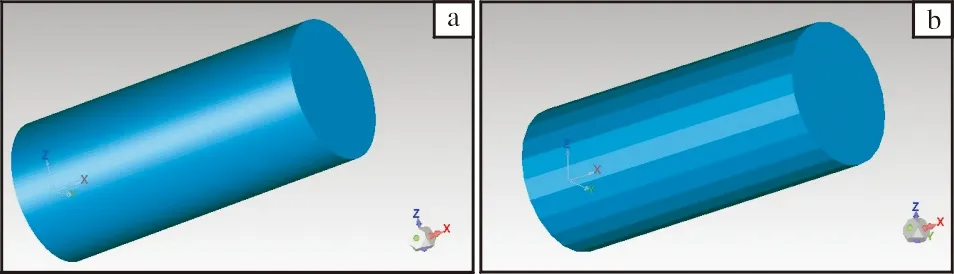

图3为粉床电子束3D打印的φ90 mm×120 mm圆柱体轴类零件实物图,经检测其成形尺寸为φ89.40 mm×119.60 mm,表面粗糙度Ra为26.3 μm。该零件表面具有沿径向的等间距条纹,条纹间距为6.00 mm,并且环绕圆柱体外径一周,将圆周变为边长为6 mm的多边形。生成的条纹严重影响了圆柱体轴类零件的同轴度,并造成零件的配合间隙增大。导致此类误差的原因主要是:在电子束3D打印钛合金零件的模型数据处理阶段,使用三维制图软件CATIA进行三维CAD模型设计时,存在模型精度设置的问题。精度设置高了对计算机显卡要求会很高,特别是对于曲面较多的模型,比较占用计算机显存,有时三维图像设计人员为了提高作图速度,将软件的作图精度设置的比较低。图4为将三维软件CATIA绘制的精度分别设置为0.02 mm和0.1 mm的圆柱体模型导入Geomagic Qualify图形质量分析软件后的模型对比图。从图4可以看出,精度设置为0.02 mm的圆柱模型表面光滑,无条纹状棱角。因此在保存三维模型时,如果设计人员不做精度设置修改,将导致需要打印的原始模型数据精度不够,从而导致打印出的圆柱体轴类零件误差较大。通过打印前检测零件模型精度的方法可避免此类模型处理误差的引入,提高圆柱体轴类零件的打印成形精度。

图3 电子束3D打印圆柱件实物图Fig.3 Photo of cylindrical part fabricated by SEBM

图4 精度设置分别为0.02 mm与0.1 mm的圆柱模型效果图Fig.4 The renderings of cylindrical models with the accuracy setting of 0.02 mm(a) and 0.1 mm(b) respectively

2.2 模型剖分引入的误差

图5a为粉床电子束3D打印的20 mm×20 mm×20 mm点阵多孔体零件实物图。经检测,多孔体最大外廓尺寸为20.12 mm×20.24 mm×19.96 mm,表面粗糙度Ra为33.5 μm。从与模型图的对比中可以看出,打印的多孔零件上部分孔隙被封堵。该封堵现象降低了多孔零件的通孔率和孔隙率,在零件使用过程中会阻碍气流或液体等介质在多孔零件中的流通性。通过对粉床电子束3D打印各工艺环节进行分析,发现该误差的产生发生在Build Assembler剖分软件剖分多孔模型阶段,见图5b。造成此类误差产生的原因主要是:在三维模型数据由绘图软件默认图形数据格式转换成STL格式时,导致了模形精度降低。一般3D打印模型数据普遍采用STL数据格式,该数据格式定义下的模型是由成千上万个三角面片组成[11],每个三角面片由组成该三角形的3个顶点坐标和三角面的法向量定义,三维模型的外形轮廓由一定数量的小三角面片近似逼近,三角网格划分越小,模型数据量越大,同时三维模型精度也越高,3D打印零件的精度也越好。由于采用近似逼近的方式来表达原始三维模型,在原始三维CAD模型转换成STL模型时,必然会存在模型信息的丢失,从而产生一定的误差。同时,切层处理是3D打印模型数据处理的核心过程,使用不同的切片算法会直接影响切层的速度和质量。模型的摆放位置确定之后,将对模型进行三维转二维的切层处理。切层软件通过垂直于零件生长方向的一组平行平面对STL格式的模型文件进行切割处理,得到模型的每一层截面轮廓信息,两层平行平面之间的距离为切层厚度,由于STL模型精度与软件采用的切层算法之间的匹配度不够,在切层过程中会出现同层之间及层与层之间三角面片信息的丢失或填补新的信噪,从而造成较大的切层误差。解决此类问题不但要从提高STL数据的精度入手,而且要优化切层算法,特别是要避免在处理模型轮廓数据时出现删除过多或粘连过多的无效片层数据,提高切层的精度水平,保持模型原貌。

图5 电子束3D打印多孔体零件实物图和Build Assembler软件剖分的多孔模型切层Fig.5 Photo of lattice part fabricated by SEBM(a) and cut-layer of lattice porous part cutted by Build Assembler(b)

2.3 模型摆放引入的误差

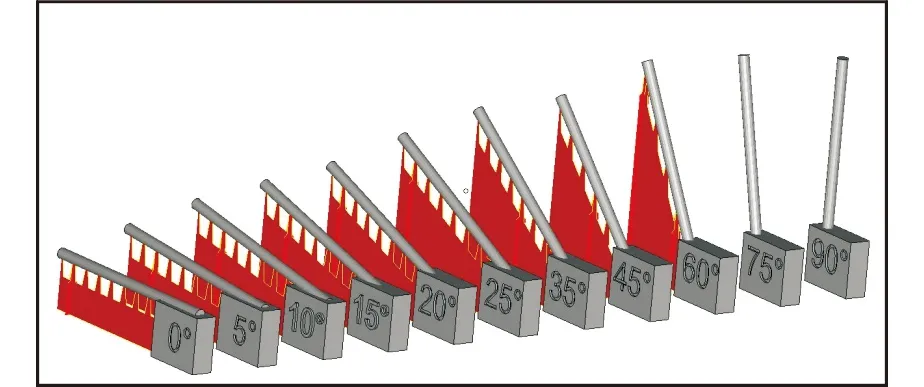

图6为直径1 mm的细圆柱零件在不同摆放角度下的打印模型。图7为以不同角度摆放的模型经电子束3D打印后零件的直径尺寸分布图。从图7中可以看出,细圆柱零件的尺寸偏差在0~0.2 mm之间,且尺寸偏差随机分布,出现这种情况一方面是受限于电子束3D打印系统的制造和装配精度等硬件自身条件,甚至包括打印过程中设备自身的震动;另一方面,同一模型因摆放角度不同会出现成形尺寸偏差。因此,为了降低因模型摆放引起的偏差,应尽量将相同零件按照同一方向摆放,以减少摆放角度对精度的随机性影响。

图6 以不同角度摆放的细圆柱零件模型Fig.6 The needle cylindrical parts model with different inclination angles

图7 不同摆放角度下3D打印的细圆柱零件尺寸分布图Fig.7 Size distribution of needle cylindrical parts fabricated by SEBM at different inclination angles

2.4 添加支撑引入的误差

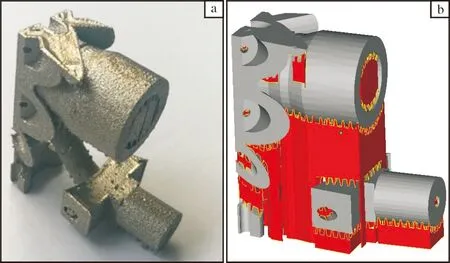

图8为电子束3D打印的复杂异形零件实物图及添加支撑后的打印模型。经检测,复杂异形零件的成形尺寸为27.12 mm×47.80 mm×51.10 mm,表面粗糙度Ra为30.2 μm。打印这种具有悬空结构的零件时,为了防止悬空部位在打印成形时坍塌,需要在悬空部位添加支撑,待打印结束后再将支撑部分剥离。对于金属零件,一般采用手工剥离支撑,此过程特别容易造成零件表面损坏或薄壁件变形,并且支撑与打印零件接触的部位会形成直径0.2~0.6 mm的近球形金属凸起点。这种金属凸起点很难去除清理,需要进行表面打磨抛光处理。因此在满足零件高精度成形要求的情况下,应尽量减少支撑结构的设置,且设置的支撑部位应便于后期拆除。

图8 电子束3D打印复杂异形零件实物图及添加支撑后的打印模型Fig.8 Photos of the irregular part fabricated by SEBM(a) and the model with support(b)

2.5 支撑参数设置引入的误差

图9为电子束3D打印制备的薄壁零件实物图及模型摆放图,其最大外廓尺寸为209.88 mm×80.12 mm×175.14 mm。为了便于三坐标测量机及三维扫描仪进行测量,对薄壁件表面进行了轻度喷砂处理,喷砂后表面粗糙度Ra由30 μm降低为6.3 μm。该零件因有大量的曲面悬空而应用了支撑结构进行辅助成形,且成形精度受支撑参数的影响较大。

图9 电子束3D打印薄壁零件实物图及模型摆放图Fig.9 Photos of the thin wall part fabricated by SEBM(a) and the designed model(b)

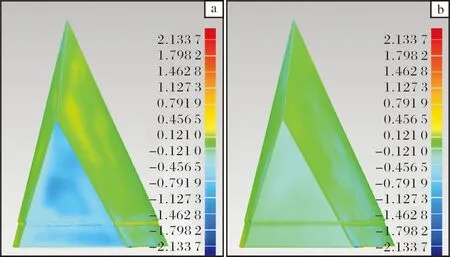

采用高精度三维扫描仪测量支撑参数分别设置为10 mm和6 mm的薄壁件的3D尺寸,结果见图10。从图10a可以看到,支撑参数设置为10 mm时,构件上部三角形表面区域出现了-0.79 mm的尺寸偏差。出现该尺寸偏差的原因为:上部三角面区域与成形底板为平行关系,二者中间为中空结构,如果不加支撑,单纯依靠粉床的支撑作用成形,松散状态的粉床提供的支撑力不足,会造成成形部分的大面积塌陷。如果成形过程中所用支撑过少,同样不能产生足够的支撑力,会造成成形零件悬空表面局部的下陷,影响成形精度。将支撑参数设置为6 mm,增加了中空部分的支撑密集程度,增大了成形过程中的支撑力,从而可减少上部三角区域成形中的下陷情况。从图10b可以看出,支撑调整后,上部三角区域的下陷情况得到明显改善,尺寸偏差控制在-0.45 mm以内,与利用三坐标测量方法所得-0.3~-0.5 mm尺寸偏差数据基本吻合。由此可见,通过支撑参数的合理设置,有助于提高零件主体中空部分的成形精度,确保打印成形过程顺利进行。

图10 三维扫描仪测量得到的不同支撑参数的薄壁件尺寸Fig.10 Size scanning results of thin wall parts with different support parameters by three-dimensional scanner: (a)10 mm;(b)6 mm

3 结 论

(1)对于圆柱体轴类零件,模型绘制时的精度设置会制约成形件的打印尺寸精度,设置精度过低会导致多边形效应。模型精度设置为0.1 mm,会出现6 mm条纹间距,环绕直径为89.40 mm的圆柱体一周。将模型精度设置提高到0.02 mm,多边形效应消失,可有效提高零件的成形精度。

(2)对于点阵多孔零件,在模型剖分时由于STL模型的精度误差和软件采用的切层算法与模型的匹配度不够,在切层过程中会出现同层之间、层与层之间三角面片信息的丢失或填补新的信噪,造成较大的切层误差,导致局部孔隙封堵。提高STL数据的精度,优化切层算法,检查切层结果,保持切层前后模型的原貌是解决该问题的途径。

(3)对于直径为1 mm的针状细圆柱零件,其偏差在0~0.2 mm之间随机分布,摆放角度不同增加了这种偏差的随机性。将相同零件按照同一方向摆放,可以减少摆放角度对精度的随机性影响。

(4)异形件具有较多的悬空结构,为了避免局部坍塌需要添加较多支撑,在拆除支撑结构时容易造成零件表面破坏或变形,还会残留直径约0.2~0.6 mm的金属凸起点。因此对于异形件,应在满足成形精度的前提下合理布局,减少支撑。

(5)薄壁零件的支撑参数设置对成形精度十分敏感,将支撑参数由10 mm改为6 mm,可增加支撑密度,提高支撑力,使塌陷区域的成形偏差由-0.79 mm降低到-0.45 mm,有效提高零件中空部分或悬空部分的成形精度。