废旧三元锂离子电池热解工艺研究

苟海鹏, 裴忠冶, 周国治, 刘 诚, 吕 东, 陈学刚, 余 跃, 李明川

(1.中国恩菲工程技术有限公司, 北京 100038; 2.北京科技大学钢铁冶金新技术国家重点实验室, 北京 100083)

废旧锂离子电池是一种非常重要的战略资源,其中钴元素的回收利用是国内外关注的热点领域之一。随着社会经济的发展,全球钴资源日益枯竭,国内对钴资源的需求很大部分都要依靠国外进口。因此,废旧锂离子电池的回收再利用技术成为当前科研探索的重点课题。

废旧锂离子电池中含有大量的电解液、粘结剂和隔膜等有机物,如果处理不当就会对生态环境造成严重的污染。湿法冶金处理废旧锂离子电池的过程中,通常都是通过碱浸过滤分离正极材料和正极集流体铝箔,浸出过程中往往会伴随着大量有毒气体的生成[1-5]。刘云建等人提出使用有机溶剂对正极材料进行溶解浸出,尽管可以有效地将正极材料从集流体上剥离下来,但这些有机溶剂价格昂贵,难以推广应用于工业生产[6]。徐盛明等人通过热解预处理方法有效地去除了废旧电池中的有机物,使正、负极材料与集流体材料有效分离开来,该方法可推广应用到工业领域[7-8]。国内外关于热解处理废旧电池的研究报道较多,但关于空气条件下废旧锂离子正极材料中各元素在热解过程中的迁移和富集状态的研究报道较少,其热解过程中的反应机理更是值得进一步探索[9-11]。

本文介绍了采用热解工艺预处理废旧三元锂离子电池,主要工艺包括NaCl溶液放电处理、热解、球磨和筛分。热解得到的产物经过球磨处理后,可以分别得到铜片、铝片和黑色粉末。铜片和铝片可以通过重选或者浮选等手段分别回收,黑色粉末可采用湿法冶金进一步提取Li、Ni、Co和Mn等有价金属元素。

1 试验原料和试验方法

试验中使用的废旧三元锂离子电池正极材料为LiNi0.6Co0.2Mn0.2O2,负极材料为石墨,正、负极的集流体材料分别为铝箔和铜箔,电池外部包裹铝壳。热解试验开始前,将废旧三元锂离子电池放入氯化钠溶液(浓度为15%)中浸泡24h进行放电处理,如图1所示,随后将电池取出晾干。使用钢锯将晾干后的废旧电池切开,可以得到电池外包铝壳和内部电池。拆解得到的内部电池主要由铜片、铝片、正极材料、负极材料、电解液、粘结剂和隔膜组成。

图1 废旧三元电池放电处理

试验过程中选用KSL-1700X马弗炉对拆解得到的电池进行热解试验,热解过程中马弗炉内为空气气氛,热解温度分别为500 ℃、550 ℃、600 ℃和650 ℃,表1为马弗炉电池热解试验条件。试验前将拆解得到的内部电池整块放入马弗炉内,以10 ℃/min的升温速率由室温升至目标温度,保温2 h后自然冷却至室温。将热解得到的产物研磨成粉末,利用X射线衍射分析(XRD)、电感耦合等离子体光谱仪(ICP)和电子探针(EPMA)等检测手段确定其成分组成、主要元素含量及其微观形貌。

表1 马弗炉电池热解试验条件

分别称取300 g不同反应温度下得到的热解产物,按照料、球、水质量比1∶20∶1放入锥形球磨机中,以96 r/min转速球磨0.5 h。将磨后的物料分别经过1 mm和0.45 mm孔径的滤筛过滤,滤液使用真空过滤机抽滤。整个热解试验工艺流程如图2所示。

图2 热解试验工艺流程

2 试验结果与讨论

2.1 热力学计算

废旧三元电池的正极材料为LiNi0.6Co0.2Mn0.2O2,负极材料为石墨,电解质为LiPF6,电解液溶剂、粘结剂、塑料隔膜等材质由有机物组成。热解过程中,有机物会发生裂解反应,或者与空气中的氧气发生反应,最终有机物通过热解转变为挥发有机气体(VOCs)、CO2和H2O。在500~650 ℃、空气条件下,可能发生的无机反应如式(1)~式(9)所示。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

图3是利用热力学软件Factsage6.4计算得到的不同反应式的标准吉布斯自由能与温度的关系图,由于Factsage6.4数据库中查询不到LiNi0.6Co0.2Mn0.2O2和LiPF6的数据,因此图3中不含反应式(1)和(9)的标准吉布斯自由能的变化曲线。实际热解过程中,反应(1)和反应(9)在一定温度下可确实发生[12-13]。由热力学计算结果可知,在500~650 ℃热解反应温度条件下,NiO和CoO均可被C和CO还原为金属Ni和金属Co;C和CO还原MnO的标准吉布斯自由能均大于0,这说明该温度条件下MnO不能被还原为金属Mn;正极材料分解生成的Li2O可以和还原产物CO2反应进一步生成Li2CO3。相比固体还原剂石墨,CO还原NiO和CoO的标准吉布斯自由能更低,且气体CO的流动性更好,更容易与未被还原的NiO和CoO接触发生还原反应,热解过程中气固反应应占主导地位。此外,不论是C做还原剂还是CO做还原剂,NiO还原生成金属Ni的标准吉布斯自由能都低于CoO还原生成金属Co的标准吉布斯自由能,因此热解过程中金属Ni应该优先于金属Co生成。

图3 反应式(2)~(8)的标准吉布斯自由能与温度的关系图

2.2 热解产物及其失重率曲线

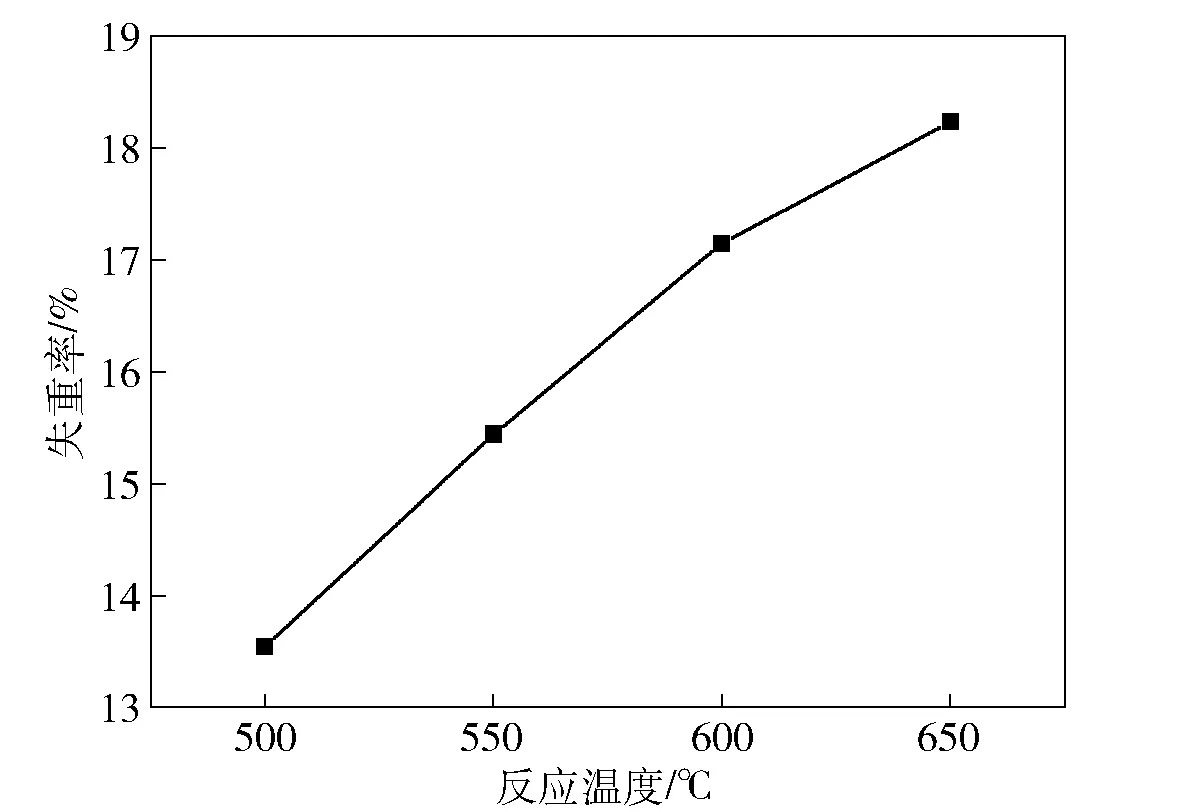

图4是650 ℃下保温2 h后得到热解产物,相较于热解处理前,热解后的废旧电池其结构更加蓬松,这主要是因为热解过程中有大量VOCs气体、CO、CO2和H2O生成。热解处理后,仍有少量未反应完全的塑料隔膜残留在热解产物中。工业生产中,可适当延长热解反应时间减少残余的塑料隔膜。不同反应温度下得到的热解失重率曲线如图5所示,随着热解温度的增加,失重率明显增大。500~650 ℃保温2 h后,失重率分别为13.55%、15.44%、17.12%和18.24%。热解过程中废旧锂离子电池会挥发出大量刺激性气体,工业化生产过程中,需搭配吸收装置处理热解产生的各种有毒有害气体。

图4 650 ℃下得到的热解产物

图5 马弗炉热解失重率曲线

2.3 热解产物XRD图谱

图6是废旧三元锂离子电池在500~650 ℃、保温2 h后得到的热解产物XRD图谱。当热解温度为500 ℃时,热解产物主要由C、Cu、Al、NiO、CoO和Li2CO3等物相组成,如图6(a)所示。随着反应温度的升高,热解产物中的NiO被负极材料碳还原为金属Ni,在图6(b)~(d)的XRD图谱中均可看到明显的金属Ni的特征峰。随着反应温度的提高,金属Ni的特征峰明显增强。当反应温度为650 ℃、保温时间为2 h时,热解产物主要由C、Cu、Al、Li2CO3、NiO、CoO和Ni等物相组成。热解产物的XRD图谱中并未发现含Mn物相的特征峰,这可能是由于热解产物中Mn元素含量相对较低,所以在XRD图谱中并未找到与其对应的合适特征峰。尽管热解过程中马弗炉内为空气气氛,650 ℃保温2 h后,热解产物中仍残存有大量的石墨。

利用ICP测定650 ℃下得到的热解产物中Cu、Al、Li、Ni、Co和Mn元素的含量,结果如表2所示。热解产物中Cu元素和Al元素的含量分别为11.48%和5.66%,Li、Ni、Co、Mn元素的含量分别为2.95%、18.54%、5.84%和5.55%。其中Ni、Co和Mn的摩尔比接近3∶1∶1,与正极材料中Ni、Co和Mn的摩尔比相一致。

表2 热解产物中各元素含量 %

图6 热解产物XRD图谱

2.4 热解产物微观形貌

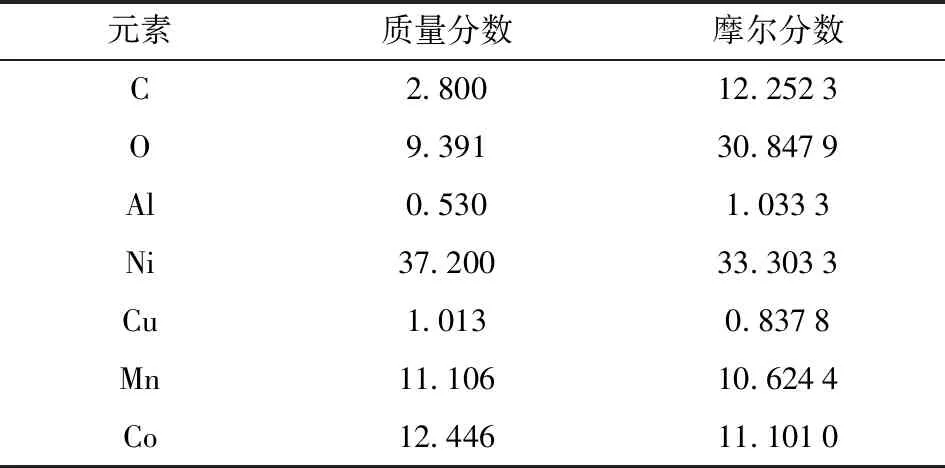

为了进一步探究各元素在热解产物中的分布,选取500 ℃和650 ℃下得到的热解产物进行电子探针显微分析。将热解产物利用震荡式破碎机破碎,将破碎后的样品放入环氧树脂和三乙醇胺的混合溶液中(环氧树脂和三乙醇胺质量比为9∶1),在70 ℃干燥箱中保温10 h镶样,待混合溶液冷凝后用砂纸(800~2 000目)和抛光机抛光颗粒表面。图7是500 ℃下得到热解产物,1号物相即为热解后得到的黑色粉体,其探针分析结果如表3所示。由于H、He、Li和Be等元素质量较轻,电子探针无法分析其质量分数,因此分析结果中并没有Li元素。在表3中,元素Ni、Co和Mn三者的摩尔比接近3∶1∶1,三者摩尔分数之和要小于O元素的摩尔分数,因此在该粉体中Ni、Co和Mn主要以氧化物的形式掺杂在一起。此外,黑色粉体中还含有负极材料石墨、金属Cu和少量金属Al。

图7 500 ℃热解得到的产物

图8是650 ℃下得到的热解产物,1号物相和2号物相的探针分析结果如表4和表5所示。1号物相中,元素Ni、Co和Mn 三者的摩尔比与之前相同,接近3∶1∶1,但其摩尔分数之和要明显高于O元素的摩尔分数。这一现象与XRD图谱相对应,说明黑色粉体中的NiO大部分被还原为了金属Ni。图8中的2号深灰色带状物相中主要元素为Al,说明该物相为金属铝。尽管XRD图谱中并未找到含Mn物相的特征峰,由探针分析结果中可知, Mn元素应该都以氧化物的形式与NiO、CoO掺杂在一起。650 ℃保温2 h后,仍有部分Ni元素以NiO的形式和其他金属氧化物掺杂在一起。因此,如果要使热解产物中的Ni元素尽可能的以金属Ni的形式存在,可以在650 ℃下适当延长保温时间。

表3 图7中1号物相探针分析结果 %

图8 650 ℃热解得到的产物

%

表5 图8中2号物相探针分析结果 %

2.5 球磨与筛分处理

图9是经过球磨后得到的不同粒径大小的物料,其中1 mm孔径的筛子过滤得到的主要是粒度较大的铜片和铝片,0.45 mm孔径的筛子过滤得到的是粒度相对较小的铜片和铝片,滤液经抽滤后得到的黑色粉末主要来自于电池的正极材料和负极材料。由于铜片和铝片都有良好的延展性,球磨0.5 h后其颗粒粒度要明显大于正极材料和负极材料。表6为球磨- 筛分- 抽滤过程中得到的产物质量及损失率,300 g产物经球磨- 筛分- 抽滤后得到的产物质量约为251.36 g,不同组别产物在球磨- 筛分- 抽滤过程中的损失率基本相同,约为6.28%。试验过程中,铜片铝片的粒度大小没有明显的变化规律,适当延长球磨时间有可能进一步降低铜片和铝片的粒度大小。

图9 球磨后得到的不同粒径大小的产物

热解温度/℃球磨质量/g1mm孔径筛滤产物/g0.45mm孔径筛滤产物/g滤液真空抽滤产物/g损失率/%500300.0417.1812.17254.185.51550300.0824.316.24251.096.12600300.0814.3811.82252.287.20650299.7123.679.33247.896.28

4 结论

本文研究了500~650 ℃热解处理废旧三元锂离子电池过程中的反应热力学、产物物相组成及其微观形貌分布等。热解过程中,正极材料LiNi0.6Co0.2Mn0.2O2转变为由Li2CO3、NiO、CoO、MnO和金属Ni组成的黑色粉体。热解处理后,黑色粉末中仍含有大量的负极材料石墨。通过球磨、筛分和真空抽滤等工艺可以从热解产物中回收铜片、铝片和黑色粉末,其中黑色粉末可采用湿法冶金进一步提取金属Li、Ni、Co和Mn等有价金属元素。