激光熔覆矿井液压支架用FeCrNiBSiC系合金组织性能的研究

胡晓蕾,李正秋,黄恩泽,杜开平

(北京矿冶科技集团有限公司,北京 100160)

0 引言

激光熔覆技术是一种利用高能量高密度的激光,将金属表面的合金粉末进行快速熔化,并通过快速冷却凝固的方法在金属基表面形成一层具有良好机械性能的熔覆层,进而提高材料表面性能,是一种高效、绿色的材料表面改性方法[1-2]。煤矿液压支架是综合机械化矿井采煤工作面的关键设备,其设备价值占采煤设备总投资的60%以上。由于矿井下存在矿井水腐蚀、炮采磕碰等复杂环境,要求煤矿液压支架表面具有耐腐蚀,硬度高的特点[3]。传统煤矿液压支架采用电镀硬铬的方法对液压支架表面进行防护,但镀硬铬层存在寿命低、制备方法环境污染严重的问题,已经被逐步淘汰。采用激光熔覆的方法在煤矿液压支架表面制备防护层可有效提高液压支架性能,但是目前在煤矿液压支架上使用的激光熔覆粉末为常规Fe基激光粉末,其成分并没有针对矿井环境做出相应调整,存在抗腐蚀性差,容易开裂的问题。

本文针对煤矿液压支架上熔覆常规Fe基激光粉末抗腐蚀性差,熔覆层易开裂的问题,对合金粉末成分进行了调整,并制备了合金粉末,通过中性盐雾腐蚀、SEM、EDS等对熔覆层性能进行了测试分析,以期有效提高煤矿液压支架表面熔覆层性能。

1 材料及方法

1.1 实验材料

实验用基材为矿井液压常用的27SiMn合金,基体成分如表1所示。熔覆用合金粉末为常规JG-3合金粉末及成分调整后的JG-3Y合金粉末,合金粉末成分如表2所示,形貌如图1所示,图中可见两种合金粉末球形度均良好。

表1 27SiMn合金成分(wt%)Table1 27SiMn alloy composition(wt%)

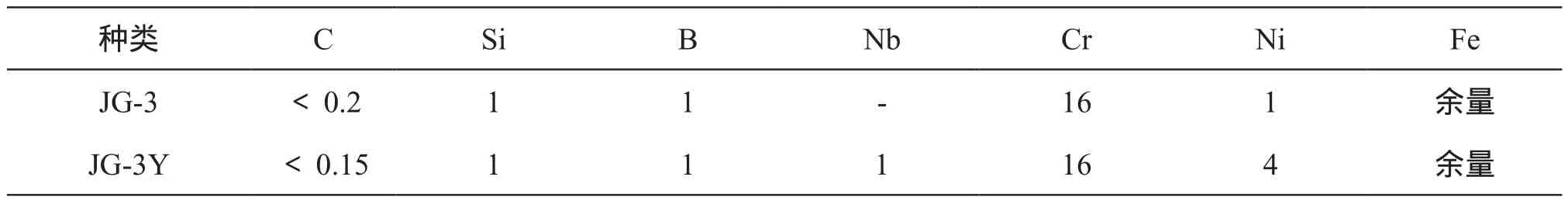

表2 激光熔覆粉末成分Table2 Laser cladding powder composition

图1 合金粉末表面形貌:(a)JG-3;(b)JG-3YFig.1 Alloy powder surface morphology: (a)JG-3, (b)JG-3Y

1.2 实验方法

试验用激光器为6 KW光纤输出半导体激光器,光斑大小为14 mm×2 mm,送粉器为大容量组合式重力送粉装置。搭接率50%,熔覆层厚度均为1.5mm。

对熔覆后的试样进行中性盐雾试验:试验温度为 (35±2)℃,盐雾沉降率为 1.2mL/(80cm2·h),时间为200h。

使用扫描电镜对中性盐雾腐蚀前后的熔覆层横截面进行测试分析,使用EDS对熔覆层的化学成分进行分析测定,使用洛氏硬度计对硬度进行检测。使用扫描电镜对腐蚀后的熔覆层形貌进行测定并分析其腐蚀机理。

2 实验结果和讨论

2.1 熔覆层组织及结构

两种激光熔覆层显微结构如图2所示,如图2(c)及图2(d)所示,可见熔覆层与基体形成了良好的冶金结合,其中熔覆层在基体附近形成了竖直向上生长的粗大树枝晶。图2(a)及图2(b)为熔覆层中上部组织,图中可见此时熔覆层内为晶粒尺寸较为细小,枝晶无明显指向性。熔覆层不同部位组织结构的改变与其冷却速度有关。通过两种不同成分的激光熔覆层对比可见,化学成分的改变未对熔覆层显微组织产生明显影响。

图2 激光熔覆层典型显微组织:(a)JG-3熔覆层中上部组织;(b)JG-3Y熔覆层中上部组织;(c)JG-3熔覆层熔合线附近组织;(d)JG-3熔覆层熔合线附近组织Fig.2 Laser cladding layer microstructure: (a)Upper middle tissue of JG-3 cladding layer, (b)Upper middle structure of JG-3Y cladding layer, (c)JG-3 cladding layer near the fusion line, (d)JG-3 cladding layer near the fusion line

图3为熔覆层结晶形态变化示意图。根据快速凝固理论相关知识可知[4-5],熔覆层显微组织形态主要由凝固速度(R)和固-液界面前沿温度梯度(G)的比值决定,即G/R的比值决定。在凝固初期,熔池内熔化的金属液体与基体接触,而此时基体温度相对较低,基体与熔融液体温差较大,导致与基体接触的熔液温度梯度(G)非常大,而此时基体与熔融金属接触的界面凝固速度非常慢,凝固速度(R)非常小,这就导致G/R比值非常高,因此在凝固开始时,在熔覆层与基体界面形成平面晶。随着凝固的不断进行,固-液界面向熔覆层内部推进,熔液的温度梯度(G)逐渐减小,凝固速度(R)增加,成分过冷增加,G/R比值减小,从而导致熔覆层内部树枝晶的现成,此时熔液的温度梯度在垂直于接合面方向最大,故枝晶生长方向垂直于结合线方向。随着G/R比值的不断降低,枝晶尺寸不断减小。当凝固进行到熔覆层上部时,此时熔覆层散热方向较为分散,故呈现出无明显指向性的枝晶。

图3 熔覆层结晶形态变化示意图Fig.3 Schematic diagram of crystal morphology change of cladding layer

两种熔覆层不同区域的化学成分如表3所示,结合图4激光熔覆层的显微形貌可知,在JG-3熔覆层中B点(晶界处),Cr元素含量较晶粒处明显降低,其他元素含量相差不大。而JG-3Y熔覆层中,晶界及晶粒处Cr元素含量差距不大。形成上述现象的原因是由于在JG-3熔覆层凝固过程中,熔覆层中的C元素与Cr元素结合偏析形成M23C6化物,使得晶界处的Cr元素含量降低。而JG-3Y熔覆层中,Cr元素未与C元素形成偏析。这是由于,一方面添加了Nb元素,Nb元素为强碳化物形成元素,可优先与C元素发生反应,从而避免了Cr元素与C发生反应形成Cr的偏析。另一方面,JG-3Y熔覆层中对C元素含量控制更严格,也从一定程度避免了Cr的碳化物的形成。

图4 两种熔覆层显微形貌:(a)JG-3熔覆;(b)JG-3Y熔覆层Fig.4 Microscopic morphology of two cladding layers: (a)JG-3 cladding layer, (b)JG-3Y cladding layer

表3 不同区域EDS分析Table 3 Different areas EDS analysis

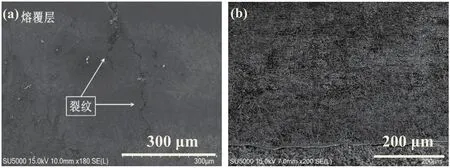

图5 两种熔覆层显微结构:(a)JG-3熔覆层;(b)JG-3Y熔覆层Fig.5 Cladding microstructure: (a)JG-3 cladding layer, (b)JG-3Y cladding layer

图5(a)显示了成分优化前熔覆层的裂纹形貌,裂纹在熔覆层内部沿着晶界延伸,而成分优化后的熔覆层组织致密,没有明显的裂纹缺陷,如图5(b)所示。这是由于JG-3Y熔覆层中Ni元素含量的提高,使得熔覆层微观组织中出现大量残余奥氏体,塑韧性极好的残余奥氏体分布于晶界附近,在不明显降低熔覆层硬度和强度的同时,会吸收和减小熔覆层应力,增强熔覆层的韧性和塑形,降低开裂敏感性[6]。同时,Ni元素含量提高的同时,熔覆层中的脆性相Sigma相比例大大降低,这也有利于裂纹发生率的降低。另外,Nb元素与C元素反应生成的碳化物[7]一般尺寸较小,可以成为熔覆层中的异质形核核心,提高凝固结晶过程中的形核率,并且Nb原子往往优先占据晶界,阻碍晶体的长大,作为增强相强化晶界,进一步阻碍裂纹的发生和延伸。

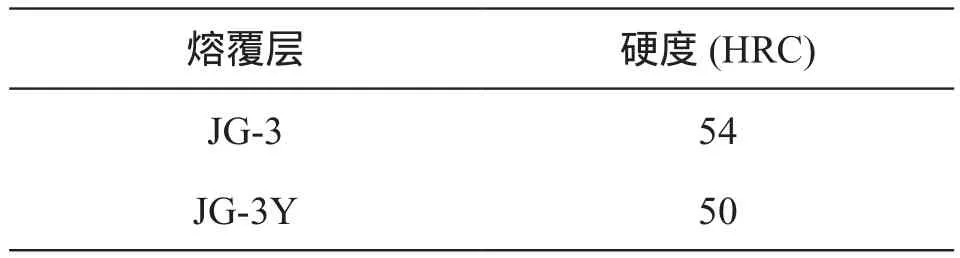

两种熔覆层的硬度如表4所示,表中可见,JG-3Y熔覆层的硬度较JG-3有所降低,熔覆层硬度的略微降低有利于减少熔覆开裂倾向。同时,略微降低的硬度仍然符合煤矿液压支架对硬度的要求。

表4 两种熔覆层硬度Table4 Cladding hardness

图6 盐雾腐蚀后熔覆层表面形貌:(a)JG-3熔覆层;(b)JG-3Y熔覆层Fig.6 Surface morphology of the cladding after salt spray corrosion: (a)JG-3 cladding layer (b)JG-3Y cladding layer

经200h盐雾腐蚀后的熔覆层试样表面如图6所示,图中可见JG-3熔覆层表面出现大量锈斑,而改进后的JG-3Y熔覆层表面光洁,几乎没有腐蚀现象发生。

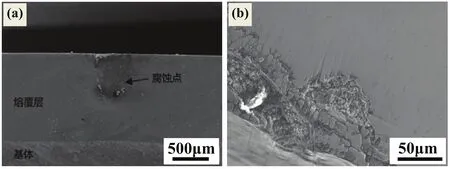

就JG-3熔覆层而言,裸露熔覆层首先与大气接触形成致密的(Fe Cr)2O3钝化膜,可以有效阻止空气中的氧向熔覆层内部渗透,同时钝化膜在大气环境下遭到破坏后可自行修复,而Cr元素是形成钝化膜的必要元素。但在JG-3熔覆层中,由于Cr元素与C元素形成Cr23C6,导致晶粒间Cr元素含量降低(即晶间贫铬现象),从而使贫Cr区的Cr含量达不到形成钝化膜的临界浓度,从表3中可见,JG-3熔覆层晶界处Cr含量明显降低。腐蚀后的熔覆层显微形貌如图7所示,图7(b)中可见,所发生的腐蚀明显沿晶界进行。在盐雾腐蚀环境下,钝化膜一旦遭到破坏,盐雾中的Cl-可通过腐蚀通道快速进入熔覆层从而加快腐蚀。随着钝化膜的破坏,熔覆层表面的O2与Cl-同时进入熔覆层,与Fe生成生成铁锈Fe2O3。反应式如式(1)-(3)所示[8]:

图7 盐雾腐蚀后JG-3熔覆层显微形貌Fig.7 Microscopic morphology of JG-3 cladding layer after salt spray corrosion

就JG-3Y熔覆层而言,加入Nb元素后,熔覆层在凝固过程中,C元素率先与Nb元素形成NbC,从而保证了晶界处Cr元素的含量,避免了晶间贫Cr现象的发生,熔覆层内可形成有效的钝化膜,从而提高了熔覆层的抗腐蚀性。

3 结论

两种熔覆层都与基体形成了良好的冶金结合。提高Ni元素含量后,熔覆层中出现大量残余奥氏体,增强熔覆层的韧性和塑形,降低开裂敏感。添加Nb元素后,熔覆层抗腐蚀性明显提高。成分改进后的激光熔覆合金粉末显著提高了性能,可有效延长矿井用液压支架使用寿命。