制粉系统可调缩孔调整对煤粉浓度的影响模拟分析及建议

王承亮

摘 要:制粉系统出口煤粉管道可调缩孔调整对粉管风速的影响是非常明确的,也是制粉系统利用可调缩孔进行冷态调平试验的理论基础;但煤粉管道可调缩孔调整对粉管煤粉浓度及煤粉细度的影响程度没有明确的结论。本文通过数值模拟的方法,以制粉系统分离器内各粉管不同入口静压间接研究可调缩孔调整对粉管煤粉浓度及煤粉细度的影响;通过数值模拟分析,得出了各粉管不同入口静压对粉管煤粉浓度及煤粉细度的影响规律,并根据试验结果提出了制粉系统调平工作的优化建议。

关键词:制粉系统 可调缩孔 煤粉浓度 数值模拟 冷态调平

中图分类号:TM62 文献标识码:A 文章编号:1674-098X(2019)05(c)-0047-04

Abstract: The effect of adjustable shrinkage hole adjustment of pulverized coal pipeline at the outlet of pulverized coal pulverizing system on the wind speed of pulverized coal pipeline is very clear, which is also the theoretical basis of cold leveling test of pulverized coal system using adjustable shrinkage hole. However, there is no clear conclusion about the effect of adjustable shrinkage hole adjustment of pulverized coal pipeline on pulverized coal concentration and pulverized coal fineness. In this paper, the influence of adjustable shrinkage hole adjustment on pulverized coal concentration and pulverized coal fineness in pulverized coal separator is studied indirectly by means of numerical simulation, and the influence law of different inlet static pressure on pulverized coal concentration and pulverized coal fineness in pulverized coal pipe is obtained through numerical simulation analysis, and the optimization of pulverized coal leveling in pulverized coal system is put forward based on the experimental results.

Key Words: Pulverizing system; Adjustable shrinkage hole ;Pulverized coal concentration; Numerical simulation;Cold leveling

火电厂中制粉系统负责为锅炉提供适合燃烧的煤粉,制粉系统是入炉煤掺配和锅炉燃烧的中间环节,也可以这样说,制粉系统为锅炉做“饭”,一旦制粉系统做的“饭”不合锅炉燃烧的“胃口”,锅炉燃烧系统就会出现“上吐下泻”、“感冒发烧”等异常,直接影响锅炉安全经济运行。那么如何确定制粉系统磨制的煤粉和输送煤粉质量是合格的,实际上制粉系统正常运行中有很多质量指标,如煤粉细度、煤粉均匀性、煤粉浓度、各粉管风速均匀性、各粉管煤粉浓度均匀性、煤粉风速、风粉混合物温度等[1],这些指标根据入炉煤煤质及锅炉燃烧型式都会有合理的指标范围,但一般各粉管风速均匀性偏差小于5%、各粉管煤粉浓度均匀性偏差小于10%是普遍要求,这也是制粉系统重点要保证的煤粉质量指标;若各粉管风速及煤粉浓度偏差超过标准,势必会导致锅炉燃烧负荷分布不均匀,使得锅炉温度场波动较大、受热面壁温超温、燃烧稳定性降低、锅炉燃烧效率降低等异常,而制粉系统粉管风速偏差是通过制粉系统可调缩孔进行冷态调平消除,可调缩孔调平粉管风速的同时是否也同时调整了粉管的煤粉浓度、煤粉细度。故本文通过数值模拟的方法重点研究可调缩孔调整对煤粉风速、煤粉浓度和煤粉细度的影响。

1 煤粉分离器模型建立与边界条件

本文选用某电厂轴向分离器为研究对象其结构模型如图1所示[2],主要由入口管,回粉管,內外椎体、出粉管(4根,进入同层4只燃烧器切向进入形成切圆燃烧),轴向挡板和出口管构成。利用Gambit软件建立模型,模型尺寸采用原始尺寸。采用Tgrid的形式对模型进行网格划分,网格总数为,网格节点为,最小网格体积为6.0949e-7,最大网格体积为7.8735e-5。

在Gambit中对模型确定边界类型,然后再在Fluent软件中进行边界参数的设定。在模拟中认为粗粉分离器的回粉管处于关闭状态,因此出口边界条件为wall边界[3]。模拟中气相为空气,密度为1.225kg/m3,颗粒相为无烟煤颗粒,密度为1550kg/m3,颗粒粒径为10~230μm之间,进口气相流速与离散相流速相等,均设定为15m/s。对于离散相的模拟是基于拉格朗日坐标系,采用离散相模型进行求解,采用相间耦合的方法来模拟不同粒径颗粒的运动轨迹,忽略离散相对于连续相流场的影响。颗粒运动过程中,碰撞壁面后速度将会存在一定的损失,在Fluent中将给定一定速度损失系数。

气固两相流流体由进口管进入粗粉分离器,较小粒径的部分颗粒经过轴向挡板,由出口管飞离粗粉分离器;较大粒径的部分颗粒,由于壁面的撞击和重力作用,未能通过轴向挡板,则下落进入回粉管,或者部分经过轴向挡板,在挡板上部随气流旋转,受到离心作用而被分离。

2 不同出口静压对于出口颗粒粒径分布、煤粉细度的影响

因为煤粉管道可调缩孔调整可以间接影响到煤粉管入口静压,所以本文将煤粉管道可调缩孔调整转换为改变粉管入口静压进行分析。

(1)压力边界条件下各个出粉管出口速度大小分析。

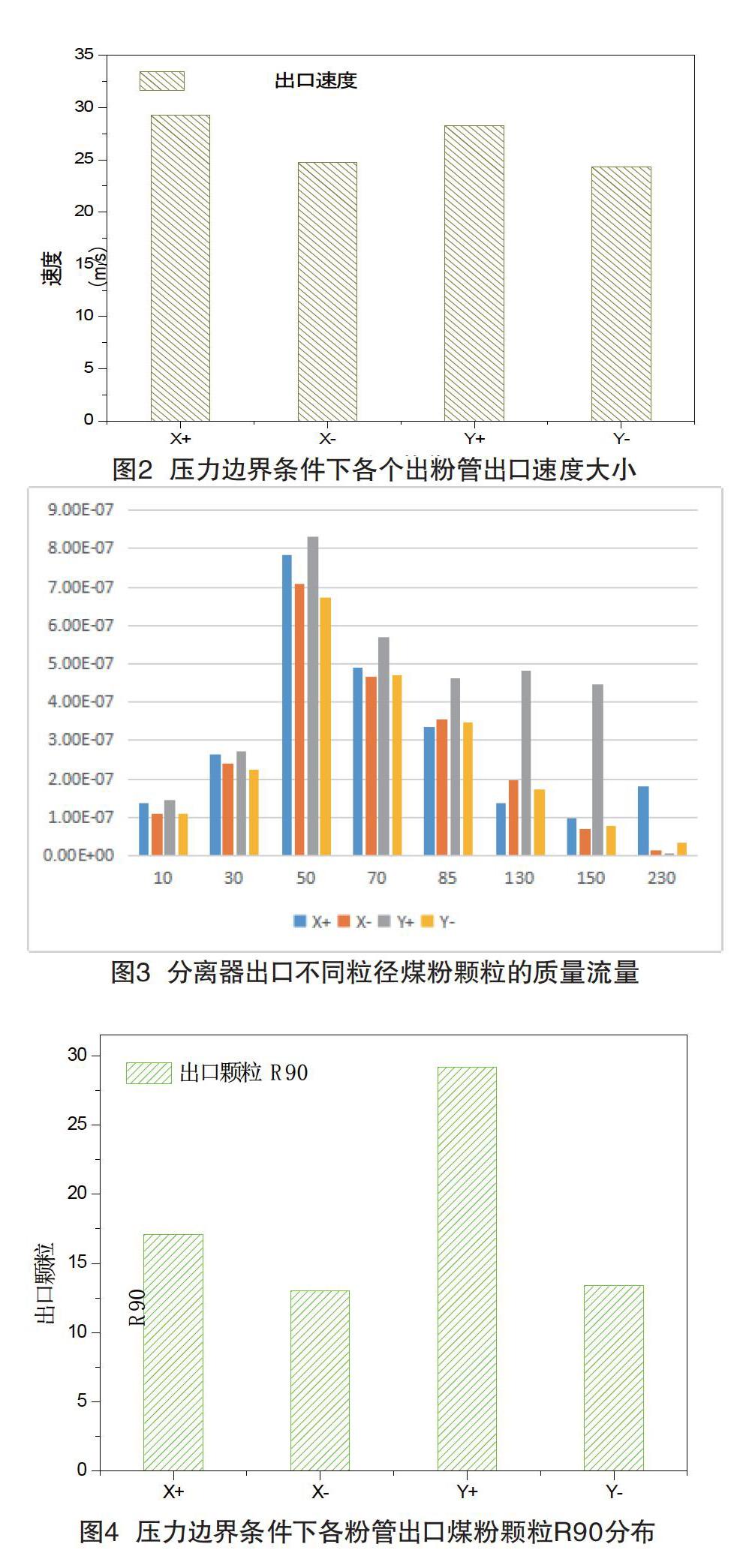

分别设定分离器4个出口(粉管入口)边界条件为压力出口,静压值分别为X+=1460Pa,X-=1750Pa,Y+=1520Pa,Y-=1780Pa。连续相与离散相进口流速均为15m/s,进口煤粉颗粒的粒径仍为10~230μm之间的粒径分布,R90=20%。经过Fluent计算后,分别统计出口颗粒的分布,分别得到出口速度分布,颗粒流量以及出口各粉管煤粉颗粒R90。压力边界条件下各粉管出口气流的速度大小详见图2。

图2为压力边界条件下各粉管出口气流的速度分布,由于各出口处的静压值不一样且有较大差异,而造成出口处速度分布也各不相同,从而携带煤粉颗粒的能力也有所不同。由出口总压一定,静压越小则动压越大。由于X+与Y+出口静压较小,则气流所克服的系统阻力较小,因此出口气流的速度均高于X-与Y-出口。

(2)压力边界条件下各个出粉管各粒径煤粉质量分布分析。

煤粉气流速度越高,携带颗粒的能力也越强,则携带较大煤粉颗粒的能力增加,故影响各粉管出口煤粉颗粒的质量流量,从而进一步对炉膛燃烧造成一定干扰。图3为粗粉分离器出口不同粒径煤粉颗粒的质量流量,对于小于90μm的煤粉颗粒,基本上呈现速度对于颗粒的携带能力。而对于大于150μm的煤粉颗粒,它们随气流的跟随性较弱。

根据分离器出口不同粒径煤粉颗粒质量流量分布情况分析,煤粉颗粒直径10μm的煤粉对于粉管入口静压反映不敏感,基本呈现煤粉质量均匀分布;煤粉颗粒直径30μm的煤粉对于粉管入口静压反映也不敏感,基本呈现煤粉质量均匀分布;煤粉颗粒直径50μm的煤粉对于粉管入口静压反映开始敏感,粉管入口静压较小的X+与Y+粉管质量流量明显较高;煤粉颗粒直径70μm的煤粉对于粉管入口静压反映较敏感,粉管入口静压较小X+与Y+粉管质量流量明显较高;煤粉颗粒直径85μm的煤粉对于粉管入口静压反映的规律出现转折,粉管入口静压较小X+出口煤粉质量份额与X-与Y-出口基本一致,而Y+粉管质量流量明显相对增高(与Y+粉管在分离器内位置有关,即受分离器出口流场影响);煤粉颗粒直径130μm、150μm、230μm的煤粉对于粉管入口静压反映的规律性变差,表明大直径煤粉颗粒携带跟随性较差,但总体还是反映粉管入口静压小的煤粉质量份额高。

(3)压力边界条件下各个出粉管出口煤粉细度分析。

压力边界条件下各粉管出口煤粉颗粒R90分布详见图4。根据图4四个粉管煤粉细度数据分析,还是粉管入口静压较小的X+与Y+粉管相对较高,也即是因为X+与Y+粉管风速高、携带能力强,大颗粒煤粉份额相对偏多所致。

(4)压力边界条件下对粉管煤粉浓度、煤粉细度影响分析。

综合上述分析,表明通过改变分离器出口或粉管入口静压是可以在一定程度上改变小粒径煤粉颗粒(直径小于85μm)进入粉管的煤粉质量,同时也可以辅助调整粉管煤粉细度R90,即可以通过调整粉管可调缩孔调节粉管入口静压来辅助调节粉管煤粉质量分布,但通过以上分析,单纯通过调整粉管入口静压是不能将粉管煤粉质量均匀性调整到合格标准以上,还要通过优化分离器内部流场或在分离器内部加装煤粉流调整挡板的方式实现。当然,煤粉分离器出口煤粉颗粒的粒径分布还与分离器结构,进口颗粒粒径,挡板开度等因素相关,但究其原因则是内部流场的分布对于颗粒的运动轨迹起决定作用。

3 制粉系统调平工作建议

根据以上分析,通过调整制粉系统分离器出口煤粉管道可调缩孔,即间接调整粉管入口静压的方式可以调整粉管风粉、煤粉粒径分布、煤粉浓度及煤粉细度;所以制粉系统调平工作就显得尤为重要,大多数单位都是通过调整粉管可调缩孔进行制粉系统冷态调平,将同层的四个粉管风速偏差控制在5%以内;但实际上制粉系统热态运行工况与冷态运行工况相差甚远,即制粉系统冷态调平热态运行后粉管风速均匀性偏差会远远大于5%的控制標准要求。因为冷态调平时是冷风的调平,而热态调平时是风粉混合物的调平,高温风粉混合物的阻力特性与冷空气阻力特性相差很大,导致制粉系统冷态调平热态运行后各粉管风粉混合物风速偏差又达到20%以上,此种运行状况严重导致了各粉管煤粉浓度、煤粉粒径分布、煤粉细度偏差增大,严重影响锅炉燃烧调整。故建议进行制粉系统热态调平,以尽可能均匀各粉管风速、煤粉浓度、煤粉粒径分布、煤粉细度,为锅炉安全高效燃烧提供更加有利的条件。

4 结语

本文通过数值模拟的方法,以制粉系统分离器内各粉管不同入口静压间接研究可调缩孔调整对粉管煤粉浓度及煤粉细度的影响,得出了各粉管不同入口静压对粉管煤粉浓度及煤粉细度的影响规律,并针对现制粉系统调平工作存在的问题,提出了制粉系统调平中的优化运行建议,为制粉系统和锅炉安全高效燃烧积累了经验。

参考文献

[1] 王建平.制粉系统优化运行分析[J].科技创新导报,2011(34):128-129.

[2] 刘志勇,张志国,周怀春,等.轴向型粗粉分离器特性的数值模拟研究[J].湖北电力,2006(2):12-14.

[3] 贾勇,张锐,范少泉.基于计算流体力学的粗粉分离器的改进与研究[J].东北电力学院学报,2005(4):70-74.