涡轮流量计变粘度流量计算与校准方法研究

张永胜 刘彦军 赵伯涛

摘要:为探索涡轮流量计在变粘度工况下的流量计算和校准方法,研究中利用变温航空润滑油流量标准装置对10支涡轮流量计在多个粘度点下进行校准试验,对各粘度下流量计仪表系数进行数据分析。以涡轮流量计理论模型为基础,提出以双指数衰减函数对仪表系数进行拟合计算的方法,各流量计拟合曲线的r2值都优于0.99,巨各粘度点流量测量结果误差都小于1%。研究中进一步提出通过关键点雷诺数确定流量选点的校准方法,关键点拟合结果与全数据拟合结果两者差别基本都小于±0.33%。建议对变粘度工况涡轮流量计流量计算和校准方法进行深入试验研究,进一步验证上述方法可行性。

关键词:涡轮流量计;变粘度;流量计算;校准方法

中图分类号:TB937 文献标志码:A 文章编号:1674-5124(2019)09-0089-05

收稿日期:2018-12-16;收到修改稿日期:2019-01-20

作者简介:张永胜(1980-),男,河北保定市人,高级工程师,主要从事流量计量校准技术研究。

0 引言

渦轮流量计具有重复性好、量程范围宽、适应性强、精度高、体积小等特点,被广泛应用于多种领域,包括流量试验、石油计量和工业生产过程控制。工业生产中润滑油、液压油等介质粘度一般随系统温度变化较大[1-2],由于涡轮流量计其对介质粘度较敏感,直接使用实验室校准结果无法满足变粘度工况流量测量要求。例如在航空发动机研制试验中,涡轮流量计用于航空润滑油的测量,在20℃~100℃范围内,航空润滑油粘度可由几十厘斯降低至几厘斯,甚至变化范围更大。涡轮流量计用于航空润滑油流量测量时,由于试验中工作介质温度变化,使用条件偏离实验室校准条件较大,校准结果直接应用于发动机滑油流量测量将导致较大误差[3-8]。

研究中以航空润滑油流量标准装置为试验平台,对十支涡轮流量计在不同粘度点进行校准试验,对仪表系数随粘度和流量变化关系进行分析。研究发现通过双指数衰减函数对仪表系数(K)和频率与粘度之商(f/ν)进行曲线拟合可有效降低测量误差,建议通过关键点雷诺数间接确定校准流量点,在保证拟合曲线有效性的前提下减少校准工作量。

1 试验设备

1.1 标准装置

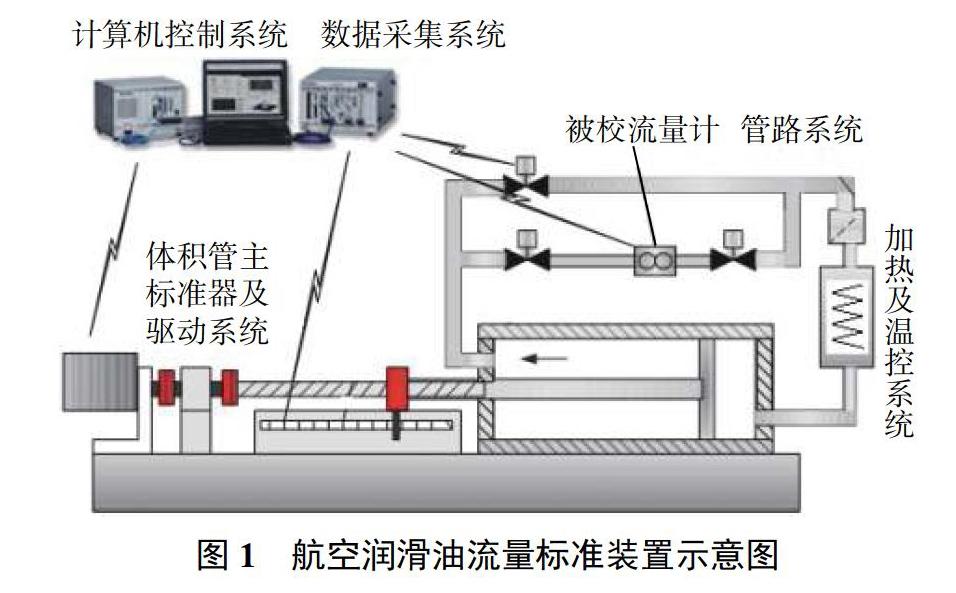

图1是航空润滑油流量校准装置示意图。装置采用伺服电机驱动标准计量油缸的结构形式,主要由计量油缸、电机及控制器、滚珠丝杠、直线导轨、校准管路、切换阀门、油箱、控温机组、温度压力传感器、精密光栅尺、数据采集系统、控制计算机等部件构成。装置采用伺服电机驱动标准计量油缸产生标准流量源,计量油缸同时作为容积标准,与光栅配合构成流量测量系统。校准装置通过调节控制介质温度而改变介质粘度。标准装置技术指标为:流量范围:0.5~160L/min;扩展不确定度:0.05%(k=2);温度范围:20~120℃。

1.2 被试流量计

试验用流量计是上海航天控制技术研究所CL型涡轮流量计,CL-10和CL-15各5支,流量计信息见表1。

2 校准试验结果

研究利用航空润滑油流量标准装置在20,30,40,50,60,80℃对10支涡轮流量计进行校准试验。CL-10型流量计校准流量点分别为6,17,28,39,50L/min;CL-15型流量计校准流量点分别为12,24,36,48,60L/min。图2是1748和1660两支涡轮流量计在各粘度点仪表系数随流量变化曲线。

由图2可知,不同粘度点下流量计仪表系数差异很大,图3是10支流量计各流量点仪表系数误差曲线。仪表系数差异通过式(1)计算。结果显示,在低流量点仪表系数最大相差18%以上,在高流量点仪表系数最小相差约1%。式中Kv-max——某流量点最大粘度下仪表系数,L-1;

Kv-min——某流量点最小粘度下仪表系数,L-1。

3 流量计算和校准方法研究

3.1 涡轮流量计数学模型

3.1.1 层流状态

层流状态下涡轮流量计仪表系数数学模型[9]为

式中:Z——涡轮叶片数;

θ——叶片结构角;

r——涡轮叶片平均半径;

A——流通面积;

ρ——介质密度;

qv——体积流量;

η——介质动力粘度;

C1——层流状态下阻力矩常数。

层流状态下,涡轮流量计仪表系数随qv/η厉增大而迅速增大,可见仪表系数对介质粘度非常敏感。

3.1.2 紊流状态

紊流状态下涡轮流量计仪表系数数学模型[9]可通过式(3)表示。其中C2为紊流状态下阻力矩常数。

紊流状态下,仪表系数仅与涡轮流量计本身结构参数有关,而与流量和介质粘度等参数无关,可近似为一常数。

3.2 仪表系数与雷诺数关系

涡轮流量计不同温度点仪表系数K差异很大,其主要原因是温度改变导致航空润滑油粘度改变。校准结果中仪表系数随流量变化曲线未体现滑油粘度对涡轮流量计的影响,雷诺数Re可通过式(2)、式(4)计算,可见qv/η基本与Re成正比。

RE=4Qv/πdv(4)

式中:qv——体积流量;

d——涡轮流量计内径;

v——滑油运动粘度。

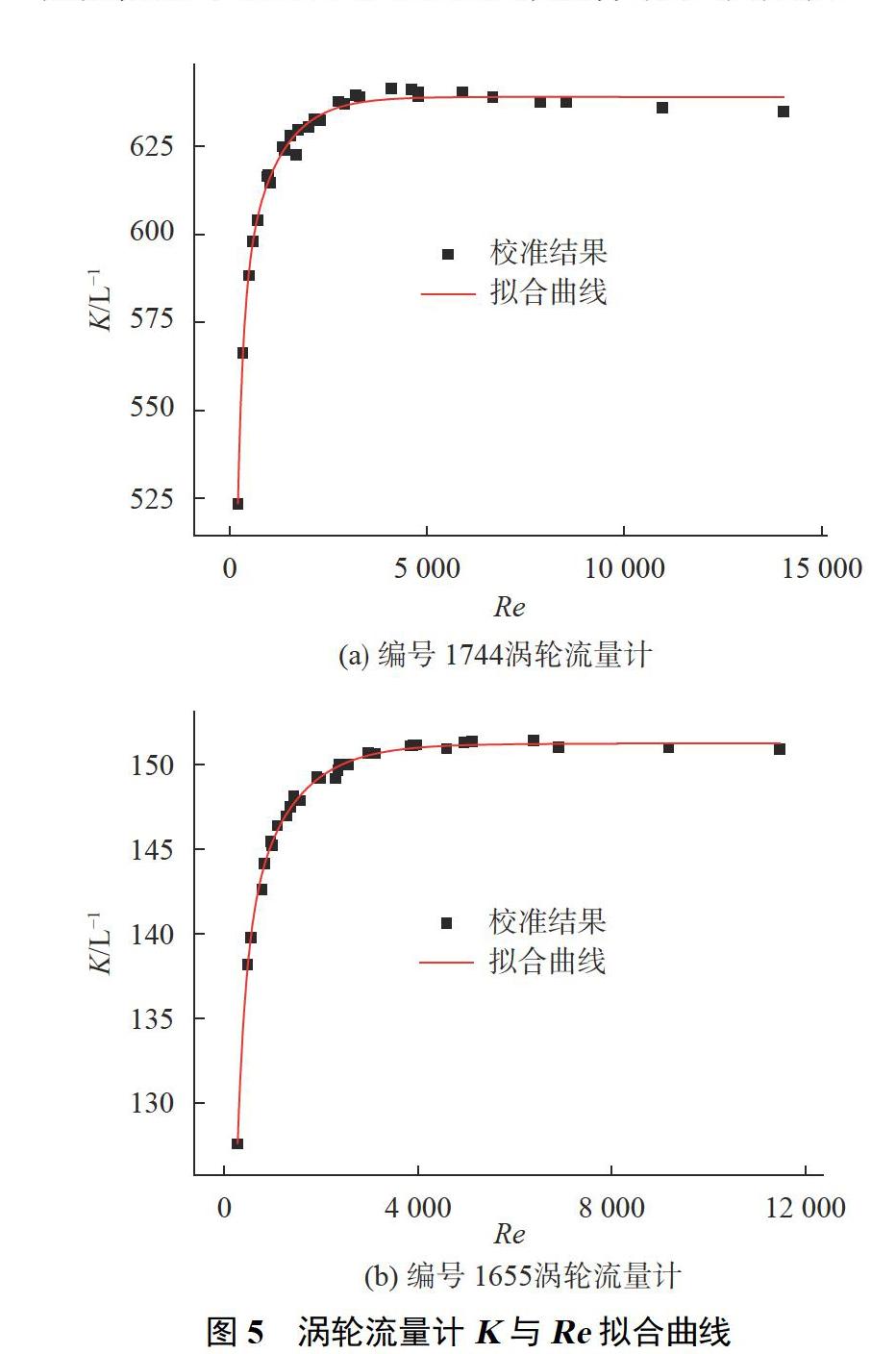

同一支涡轮流量计在雷诺数相近的情况下,其对应的仪表系数很接近,仪表系数是雷诺数的单值函数。图4是涡轮流量计仪表系数随雷诺数关系图,变化趋势与双指数衰减函数一致[10],双指数衰减函数可由式(5)表示。

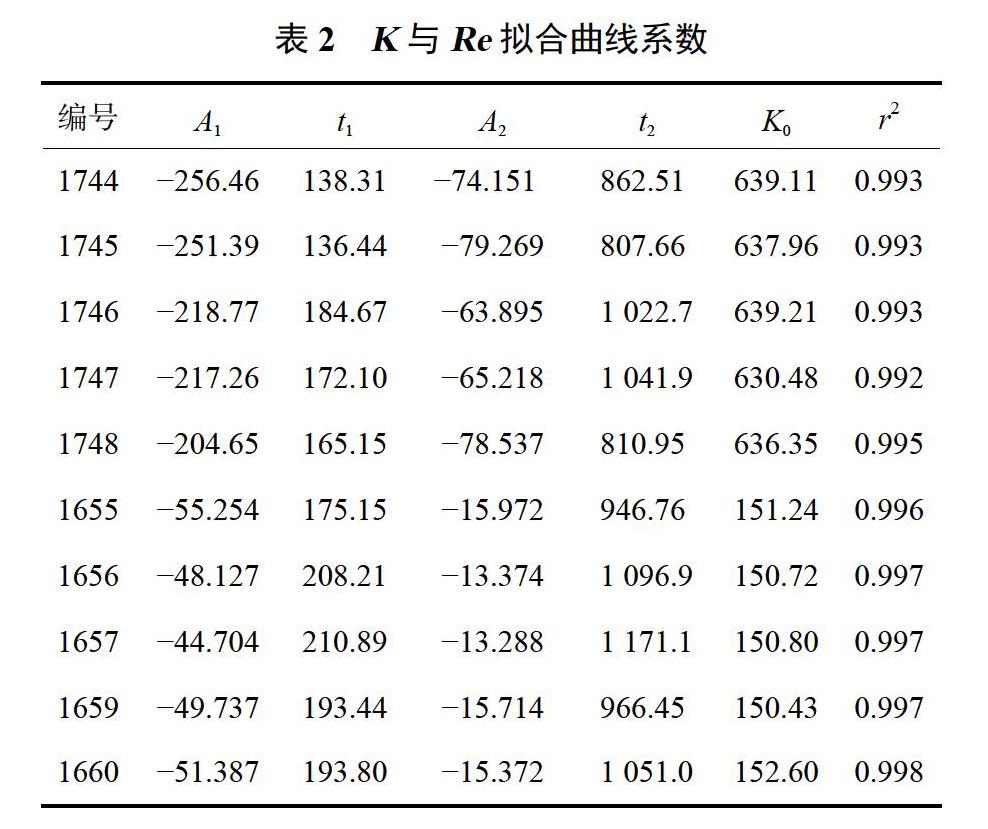

图5是1744和1655两支涡轮流量计Re与K拟合曲线图。表2是流量计拟合曲线系数。通过r2值对拟合度进行评估,10支涡轮流量计拟合优度值处于0.992~0.998之间,拟合结果非常好。

3.3 流量计算方法

仪表系数可用雷诺数的双指数衰减函数表示,而雷诺数可由平均流速和运动粘度计算得到,所以仪表系数(K)是流量计输出频率与运动粘度之商(f/v)的函数。研究中采用双指数衰减函数进行拟合,流量可由式(6)和式(7)计算,通过式(8)对计算误差进行评估。表3是10支涡轮流量计流量计算结果。10支流量计拟合计算结果与标准流量最大误差都小于1%。

式中:Kfit——拟合仪表系数;

qfit——拟合计算流量;

qs——试验标准流量。

3.4 校准方法研究

《涡轮流量计检定规程》JJG 1037-2008[11]适用于工作中流体介质粘度基本稳定的场合,在变粘度工况下,直接参照该规程进行流量选点实用性较差[12]。涡轮流量计工作中粘度范围较宽,对其在全粘度范围进行校准可行性同样受到限制。变粘度工况下,在满足涡轮流量计测量要求的前提应尽量减少校准点数。

利用双指数衰减函数对仪表系数与雷诺数关系进行拟合,在层流范围内(Re<2300),仪表系数随Re增加迅速增加,尤其是在Re<1000范围内更加明显;而在Re>3000紊流范围内,仪表系数变化平缓,接近常数;在1000-Re/t1和e-Re/t2两个模态决定,分别定义为模态1和模态2。由表2可知模态1内t1对应雷诺数处于130~210范围内;模态2内t2对应雷诺数处于800~1200范围内,而拟合函数常数项K0是在Re>3000的稳定仪表系数。

初步确定校准流量点对应的雷诺数为Remax、5000、3000、2000、1200、800、500、200和Remin。调整校准介质粘度与使用条件尽量接近,其中在Re≥2000范围,选用低粘度校准介质,校准流量通过式(4)反算得到;同理在Re<2000范围内,选用高粘度介质,校准流量通过式(4)反算得到。

选取与以上要求的9个关键雷诺数相近的流量点数据进行拟合,并与全数据拟合结果进行比较,两者差别通过式(9)进行评估。图6是两种拟合方式差别分布情况。300对数据点中,仅有1点仪表系数差别超过2%,其他各点差别均小于0.5%,而且99%以上的数据点差别小于±0.33%,86%以上的数据点差别小于±0.20%。

式中:Kfull——全数据拟合仪表系数;

K9——关键点拟合仪表系数;

E——拟合差别。

4 结束语

研究中利用航空润滑油流量标准装置对10支涡轮流量计进行了多个粘度点下实流校准试验,形成以下结论和建议:

1)涡轮流量计仪表系数对流体介质粘度较为敏感,各粘度点仪表系数差异很大,直接利用频率与仪表系数关系计算流量,将导致校准粘度以外的工况测量误差较大,在低流量范围尤其严重;

2)涡轮流量计仪表系数是雷诺数的单值函数,通过双指数衰减函数拟合吻合度非常高,拟合优度均在0.99以上;

3)Re与f/v成正比,通过双指数衰减函数对K和f/v之间关系进行拟合,进而计算流量,该方法流量计算结果与标准流量最大误差小于±1%;

4)根据双指数衰减函数拟合关键数据点Re确定校准流量点,通过评估关键点拟合结果与全数据拟合结果两者差别,两者差别基本都小于±0.33%,将关键点设定为校准流量点比较合理;

5)建议对变粘度工况涡轮流量计流量计算方法和校准选点方法进行进一步试验研究,扩展被试流量计型号和工作介质牌号,丰富和充实基础试验数据,深入验证计算方法和校准方法的适用性。

参考文献

[1]孙冬梅,张贝,王燕霜,等.两种航空润滑油粘度特性研究[J].机械产品与科技,2005,24(4):21-22.

[2]王德岩,褚建林.航空涡轮发动机润滑油概述[J].合成润滑材料,2005,32(2):31-34.

[3]王俊涛,桑培勇.可变粘度液体流量标准装置的研究[J].工业计量,2013,23(4):27-31.

[4]张国磊,刘志刚.高粘度液体容积式微小流量计检定技术研究[J].计量与测试技术,2015(9):37-38.

[5]王池,王自和,张宝珠,等.流量测量技术全书[M].北京:化学工业出版社,2012:457-488

[6]官志坚,白銀,刘仙航.涡轮流量计与齿轮流量计对介质粘度的适应性比较[J].测试技术学报,2013,27(9):395-398.

[7]方艳.涡轮流量传感器粘度影响及结构优化[Dl.天津:天津大学,2012.

[8]李巧珍,李刚,罗翼.涡轮流量传感器检定实验的研究[J].实验室科学,2010,13(1):153-155.

[9]苏彦勋,梁国伟,盛健.流量检测技术[M].北京:计量质检出版社,2012:43-51·

[10]张永胜,蒋文强.变温润滑油涡轮流量计修正技术研究[J].计测技术,2018,38(4):35-39.

[11]全国流量容量计量技术委员会.涡轮流量计检定规程:JJG1037-2008[S].北京:中国计量出版社,2008.

[12]孙立军,张涛,李刚.涡轮流量传感器特性的试验研究[J].机械工程学报,2004,40(5):184-188.

(编辑:刘杨)