综合加速寿命试验与仿真的密封圈性能退化规律研究

边智 陈允 崔博源 孟理华

摘要:传统的密封圈寿命评估多采用加速寿命试验完成,由于评估用的失效判据(压缩永久变形)与实际密封性能难以关联,导致评估的寿命偏保守。因此,該文提出基于回归分析的统计建模方法,运用仿真与实验综合分析密封圈的性能退化规律。首先,应用加速寿命试验得到不同使用状态的密封圈,并测试得到其性能参数。然后,通过仿真分析的方法得到各密封圈的接触应力。最后,应用统计分析的方法实现其整体退化规律的建模。该模型可以准确分析密封圈的退化规律,并依据密封圈失效准则,实现其寿命预测。

关键词:材料失效与保护;老化寿命评估;加速寿命试验;O型密封圈

中图分类号:TH16;TH136 文献标志码:A 文章编号:1674-5124(2019)09-0138-05

收稿日期:2018-06-05;收到修改稿日期:2018-07-26

作者简介:边智(1986-),男,内蒙古呼和浩特市人,副高级工程师,硕士,研究方向为机械产品寿命预测及耐久性评估。

0 引言

随着我国经济、技术的不断发展,输电线路规模也越来越大,供电系统也愈加重要,供电的安全、稳定性逐渐成为关注的焦点。密封圈作为输电系统中的重要元件之一,对设备的绝缘性能影响较大。在长期运行过程中密封圈会发生老化,进而出现绝缘失效,由此导致的电力系统事故时有发生,引发较严重的后果[1]。现阶段国内外学者在密封圈老化寿命的研究中,多采用加速寿命试验价3]的技术。按照密封圈性能变化与老化时间关系式[4-5]和Arrhenius模型[6-7],设计在不同温度、不同介质下的加速老化试验[8-9],推算密封圈在各种温度下的使用寿命。该方法存在评估周期长、成本高,评估精度受限于试验样本量大小的问题。并且失效判据采用的是密封圈的物理尺寸,即压缩永久变形,而工程上考核密封性能的指标为介质的泄露率,该方法难建立两者之间的对应关系,影响评估结果的准确性。

针对上述存在的问题,本文提出仿真建模和加速寿命试验相结合的方法实现密封圈退化规律的研究。以密封圈与工作面间接触应力为判断标准,可以直接反映密封性能,实现快速、准确并且全面的密封圈寿命评估。首先以环境参数、介质压力、实际密封圈产品的力学性能等为输入,建立密封圈的三维仿真模型。其次通过加速寿命试验得到模拟不同老化状态的密封圈,应用拉伸试验得到其应力一应变曲线,输入仿真模型,计算得到多组接触应力。通过对多组接触应力进行回归分析,最终得到密封圈的退化规律,以密封介质的压力为判据,实现密封圈寿命的评估。

1 密封圈的密封原理

密封圈主要依靠橡胶材料变形后的回弹力来实现密封,0型圈是其中的典型代表。在装配完成后,由于受到密封结构截面形状的限制,产生弹性形变,在密封接触面上形成预压缩力,即接触应力尸。在加载介质压力时,0型圈继续发生弹性形变,将会产生更大的接触应力Pm。当接触应力大于密封介质的压强时,即Pm>P时,则不发生泄露。反之,则密封失效[10]。

2 密封圈的有限元模型

密封圈与安装槽组成轴对称结构[11],在理想情况下,密封圈沿轴线方向的载荷也是轴对称的,因此计算模型采用平面轴对称模型,对密封圈的研究由三维简化为二维问题。在密封试验装置的有限元模型中,由于橡胶材料的超弹性、大变形、各向同性等特点[12],存在着材料非线性、几何非线性、边界条件非线性等约束,因此本文选择专业求解非线性分析的ABAQUS软件完成密封圈有限元分析建模。

2.1 基本假设

由于边界条件较多,因而做出以下假设:

1)橡胶材料各向同性、均匀连续且完全弹性;

2)忽略因热辐射而导致的热损失;

3)忽略橡胶材料的蠕变特性和应力松弛特性;

4)密封结构的刚度是橡胶的几万倍,可以忽略其变形,作为刚体处理。

2.2 边界条件设置

为了模拟密封圈试验件实际工作状态,将壳体底面固定,并对法兰施加垂直向下的位移载荷,直至法兰面与壳体表面压紧[13]。

2.3 载荷施加

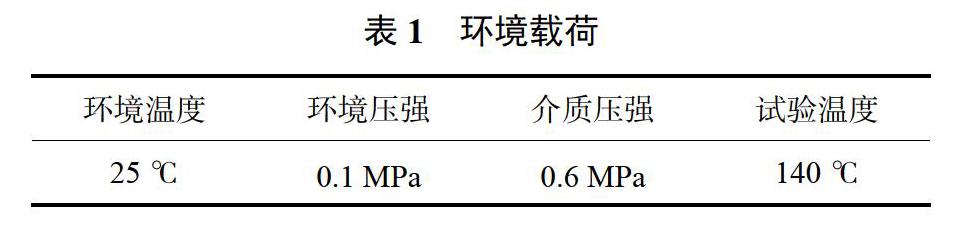

在密封圈试验件的有限元模型中,约束壳体后,在法兰上端面施加位移载荷2.2mm,使得法兰压紧橡胶圈,并为各螺栓设置110N·m的拧紧力矩。模型中全部接触面之间设置摩擦接触,摩擦系数为0.2。设置的工装环境载荷见表1。

在ABAQUS中,依据密封圈的几何尺寸及边界条件建立的二维有限元分析模型[14],见图1。

密封槽材料为铝合金,其密度为2700kg/m3、泊松比为0.3、弹性模量为70GPa,橡胶O型密封圈本构关系选用Mooney-Rivlin模型,其函数表达式为

W=C1(I1-3)+C2(I2-3)(1)

式中:W——应变能密度,N;

C1、C2——材料Mooney-Rivlin系数;

I1、I2——第一、二Green应变不变量。

3 不同使用状态下的密封圈老化模拟试验

通过提高试验温度实现密封圈的加速寿命,从而得到不同使用状态下的密封圈,并通过拉伸性能试验得到其力学性能数据,应用如图2所示密封圈有限元分析流程[4]完成其接触应力分析。

3.1 模拟不同使用状态的密封圈加速寿命试验

本试验旨在通过加速寿命试验[7]得到不同使用状态的密封圈力学性能数据。选取压缩永久变形作为表征密封圈不同使用状态的指标,考虑退化规律精度的要求,要求试验得到不同压缩永久变形(以下均简称为压变)为0%、10%、20%、30%、40%、50%的密封圈。试验选用老化箱为银河WG4502BT精密老化试验箱,试验工装及测试设备见图3。

按照GB/T 20028-2005《硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度》中的要求及工程用环境条件确定的试验剖面见表2。

经过45d的加速寿命试验后,得到6种不同使用状态的密封圈,见表3。

3.2 不同使用状态的密封圈力学性能测试结果

应用拉伸机分别对不同使用状态的密封圈进行拉伸试验,可得到多组力学性能数据,每组分别选取一个样本绘制成力一拉伸长度曲线,见图4。

4 有限元计算结果及分析

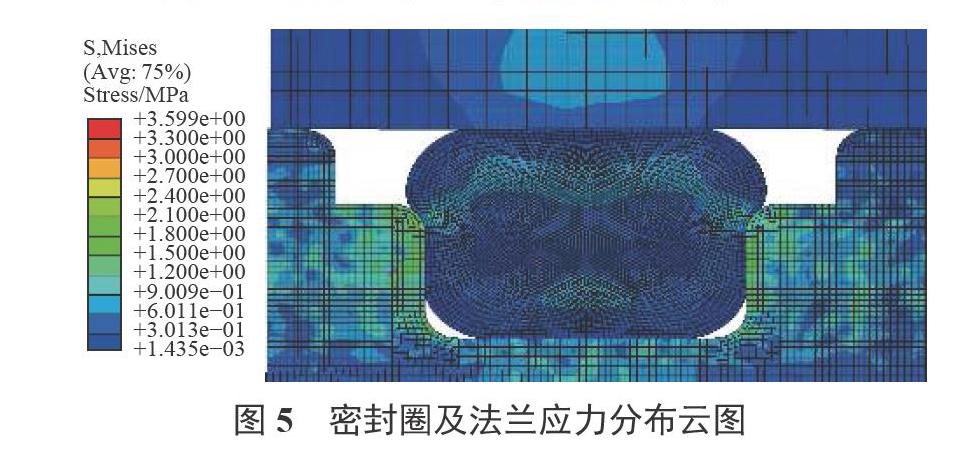

施加边界、载荷及材料参数[14]后,得到如图5~图8所示应力分布结果,从中可以得出,密封圈产生了较大的变形,并且密封槽的T形槽与密封圈接触部位[15]产生应力集中。

开展不同使用状态密封圈的有限元分析[16],通过调整仿真参数,实现结果的收敛,得到不同状态密封圈使用中的最大接触应力,见表4。

5 基于统计分析实现密封圈退化规律建模

影响密封圈与法兰接触面间的最大接触应力,即波形边处最大接触应力[17]的因素有很多,如密封圈的截面尺寸、橡胶材料及材料硬度选择、密封圈的类型及结构、摩擦因素等。研究表明,接触应力的大小与上述因素存在以下对应关系:

F=Aεb1Wb2Db3Hb4(2)

式中:F——密封圈所受接触应力,N;

A、b1、b2、b3、b4——常数:

ε——压缩率;

W——密封圈的截面直径,mm;

D——密封圈的内径,mm;

H——邵氏硬度。

通过对两边取对数,可以将式(2)转化为线性方程,即:

y=lnA+b1x1+b2x2+b3x3+b4x4(3)

由于密封圈在成形时影响因素较多,导致其成品硬度分散性、随机性较强,总体服从正态分布,因此按照上述关系可看出密封圈接触应力的随机分布也服从正态分布。

对于橡胶的老化性能来说,可以用下面的经验公式表达:

f(p)=Bexp(-ktα)(4)

式中:f(P)——对于压缩永久变形y,f(P)=1-y,对于

其他性能,f(P)=P/P0;

α、B——与温度T无关的常数;

k——与温度T有关的常数。

由式(4)可知,当截面直径和密封圈内径保持不变的情况下,随着密封圈老化程度的增加,其弹性降低、永久变形增大导致压缩率降低,其接触面所受到的接触应力呈现幂指数关系递减。

由此可知,随着密封圈老化程度增加,在局部范围内密封截面接触应力呈正态分布(μ为分布的位置参数,6为分布的尺度参数),整体呈指数分布,具体见图9。

上述不同压缩永久变形对应的接触应力分布拟合标准差见表5。

分别求取各个分布的平均值,并对平均值和相应的试验时间进行回归分析[18],得到使用时间与接触应力的变化曲线见图10。

按照最小二乘法[19]确定的接触应力随使用时间变化的退化模型如下:

F=1.464-0.1153lnt(5)式中F为接触应力,t为使用时间。相关系数为0.96,拟合精度较高。

6 密封圈寿命预测

由于工程用介质内压力为0.6MPa,因此装配好后的密封圈最大接触应力≥0.6MPa时,即可满足密封要求。

按照5小節得到的模型计算可得密封圈在140℃下的使用时间为3670.8h。将密封圈加速寿命试验继续进行至理论分析寿命(3670.8h)时,并将装配好的密封圈进行氦检漏,泄露率满足指标要求。由此可知,该密封圈退化模型可以用于寿命预测,且精度较高。

7 结束语

本文通过仿真建模结合加速寿命试验的方法,建立密封圈与工作面间接触应力随老化时间的退化规律,可得出以下结论:

1)密封圈装配后的接触应力受尺寸参数、材料参数及压缩率等的影响分散性较大。由于上述参数均为随机参数,呈正态分布,因此密封圈在使用状态一定时,不同样本的接触应力统计呈正态分布。

2)在温度不变的情况下,密封圈性能随使用时间呈指数关系变化。

3)采用应用仿真和试验相结合的方法,并基于统计分析的方法完成密封圈退化规律的建模。该模型可以准确完成密封圈使用寿命的预计,并且提高密封圈寿命评估的效率及降低成本。

参考文献

[1]特雷劳尔LRG.橡胶弹性物理力学[M].王梦蛟,王培国,薛广智,译.北京:化学工业出版社,1982:20-192.

[2]BERNSTEIN R,(TILLEN K T.Predicting the lifetime offluorosilicone o-rings[J].Polymer Degradation&Stability,2009(94):2107-2113.

[3]STEFEK T,DAUGHERTY W,SKHDMORE E.Status reportfor aging studies of EPDM O-ring material for the H1616shipping package[C]//Office of Scientific&TechnicalInformation Technical Reports,2012.

[4]成勇,张欣,刘宇,等.GIs设备气密封。型圈老化及其使用寿命的试验研究[J].高压电器,2016,11(52):0088-0094.

[5]曾宪奎,郝建国,褚福海,等.潜水式污水泵用橡胶密封圈使用寿命研究[J].弹性体,2016,12(26):43-46.

[6]张凯,马艳,衣志勇,等.O型三元乙丙橡胶密封圈的使用寿命预测[J].橡胶工业,2014(61):746-749.

[7]肖坤,顾晓辉.某弹用。O型密封圈热氧老化试验与寿命评估[J].弹箭与制导学报,2013,12(33):59-61.

[8]PAN J,XU S W,CEHN W H,et al.Accelerated aging test andstudy of storage life predicition of nbr o-ring[J].AdvancedMaterials Research,2012(415):184-190.

[9]KOMMLING A,JAUNICH M,WOLFF D.Effects ofheterogeneous aging in compressed HNBR and EPDM O-ringseals[J].Polymer Degradation&Stability,2016(126):39-46.

[10]陈国强,谭建平,陈晖.高压大流量水阀U形密封圈失效机理[J].中南大学学报(自然科学版),2013,44(3):942-948.

[11]蒋国璋,陈少华,谢良喜,等.O形旋转密封圈的密封性能有限元分析[J].机械设计与制造,2014,6(6):178-181.

[12]刘洪宇,王冰清,孟祥恺,等.基于正交试验的高压X形密封圈结构优化[J].润滑与密封,2017,7(42):106-110.

[13]贾晓红,李坤.弹簧蓄能密封圈轴对称仿真模型建模方法研究[J].润滑与密封,2015,40(11):1-5.

[14]黄建龙,解广娟,刘正伟.基于Mooney-Rivilin模型和Yeoh模型的超弹性橡胶材料有限元分析[J].橡胶工业,2008,55(8):467-471.

[15]钟亮,赵俊利,范社卫.基于ABAQUS的O形密封圈密封性能仿真研究[J].煤矿机械,2014,35(3):52-54.

[16]吴长贵,索双富,张开会,等.基于ABAQUS的航空作动器VL密封圈有限元分析[J].液压与气动,2016(1):60-65.

[17]甘屹,劉胜,张劲枫,等.旋转轴唇形密封圈的建模与仿真研究[J].润滑与密封,2017,42(6):73-78.

[18]闵志强,胡云云,顾丽.基于多元线性回归的西昌市云南松蓄积量模型研究[J].西北林学院学报,2017,32(3):186-190.

[19]田垅,刘宗田.最小二乘法分段直线拟合[J].计算机科学,2012,39(6):482-484.

(编辑:莫婕)