感应加热退火设备控制系统设计

李杨 姚瑾 曹贵崟

摘 要:本文根据微小薄壁类零件感应加热退火工艺,研制满足批量生产的自动化设备,对感应加热退火设备控制系统进行设计。参照控制对象及要求,建立了以Smart-200 PLC为核心的控制系统硬件平台,完成手动/自动软件控制程序的编写,实现了感应加热退火设备自动化控制,提高了生产效率。

关键词:感应加热 系统设计 PLC 控制系统

电磁感应加热目前广泛应用于冶金行业、机械制造行业,以及工件的回火、退火和正火等热处理过程中。其加热原理为:利用高频电加热理论,将三相交流电源转化为高频电流,利用高频电流激发高频磁场,当导体切割磁场内的磁力线时,导体内产生大量涡流,使导体迅速发热,从而实现加热的目的。本文将着重讨论微小薄壁类零件的感应加热设备控制系统的设计与实现,参照控制对象及要求,选用Siemens公司的Smart-200 PLC,完成硬件平台的搭建和软件程序的编写,实现微小薄壁零件热处理生产的自动化生产。

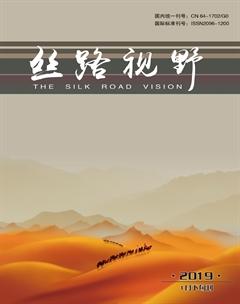

一、控制硬件原理图

本设备采用PLC控制技术。以PLC为核心,结合控制对象及要求,制定如图1所示的控制系统硬件原理图,PLC通过与中间继电器、行程开关、步进电机驱动模块、旋转电机调速模块、模拟量转换模块等进行信号传输,来实现退火设备中的冷却泵、电磁阀、步进电机、旋转电机以及高频机等工作部件的自动化控制。

二、硬件设备选型

(一)PLC选型

PLC融合了目前的大规模集成电路技术,其具有较小的体积和较轻的质量,简单的连接接口,容易为广大工程技术人员接受的编程语言,而且PLC梯形图符号与表达方式也与传统的继电器控制电路图十分相似,PLC只要通过少量的逻辑控制指令对开关量进行控制,就能便捷地实现继电器电路中较为复杂的功能。除此之外,PLC还能够实现模拟量和数字量之间的转换,即通常所说的A/D转换及D/A转换。

在感应加热退火设备工作过程中,PLC接收输入信号后,通过继电器实现对设备控制对象的动作输出。需要控制的对象有水泵、高频机、旋转电机、电磁阀、继电器、指示灯等开关信号控制,还包括对步进电机脉冲和方向的控制,以及测温仪模拟信号的接收。故本文选用Siemens S7-200 PLC,CPU型号为ST40,该PLC有24个输入点,16个输出点,并具备脉冲控制功能,能实现对步进电机的控制,但不具备模拟量的转换功能。

(二)模拟量转换模块

本文的控制对象包含了红外测温仪,该温度型号为模拟量。所选的PLC不具备模拟量转换功能,具备此功能的PLC价格高昂,为了对该模拟量信号进行采集,本文选用了西门子的Smart 200EM AM06 A/D转换模块。在编译软件STEP7-MicroWIN SMART中只要编写相应的转换程序,即可实现模拟量到数字量的转换,该模块的增加相较于选用具备模拟量转换功能的PLC而言,成本大大降低,并且该模块具有两组模拟量的输入和输出点,增加了温度信号采集的精准度。

(三)步进电机的选择

步进电机作为一种根据步进驱动器控制信息执行控制动作的元件,是机电一体化执行部件的关键产品之一,它本身就是一个完成数模转化的元件,而且它的位置控制可以采用無反馈信息的控制方式,即一个脉冲信号输入相应地会产生一个固定的位置增量,这样的所谓增量位置控制系统与传统的直流控制系统相比,其成本大幅降低,控制系统不必进行任何调整,就能保持移动位置的精密性和准确性。

作为一种具有特殊控制方式使用的特种电机,步进电机不能直接连接直流或交流电源上工作,必须使用专用的驱动电源来驱动步进驱动器才能控制步进电机工作。当步进驱动器收到由控制系统发出的脉冲信号,驱动器将会结合步进电机的结构特点,按照一定顺序对脉冲进行分配,从而实现对步进电机自由或制动加载状态、旋转方向、角位移、旋转速度的控制。当控制系统发出一个脉冲信号,驱动器就会驱动步进电机转过一个步距角。步进电机的角位移量与驱动器收到的脉冲个数相关,电机转速与脉冲信号的频率成正比。驱动器的型号必须与所使用的电机型号相匹配。本文选用Kinco 2S56Q-02976型号步进电机以及相应的2M530型驱动器。驱动器的细分功能可以减轻或消除步进电机工作过程中固有的低频共振现象,降低了电机工作过程中产生的噪音。随着技术的不断进步,步进电机在低速工作时的噪音已经与直流电机大致相同。此外,采用驱动器细分方法还可以增大步进电机的输出转矩。在细分状态下,驱动器能够提供“持续、强劲”的工作电流,很大程度上减小了步进电机旋转过程中产生的反向电动势。除此之外,驱动器的细分功能,提高了步进电机工作过程中旋转位移的分辨率。对于常见的具有标准步距角的步进电机,只要驱动器能够实现40左右的细分功能,就能实现对步进电机工作的精密控制。

三、软件系统设计

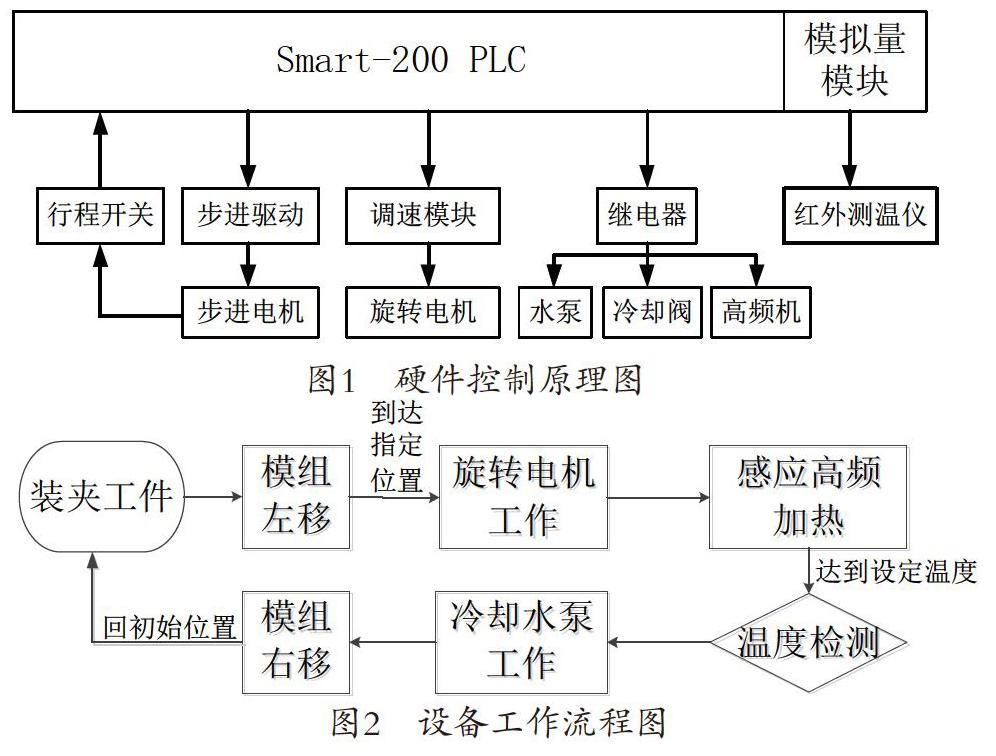

(一)工序流程设计

根据工件热处理工艺流程以及设备工作系统硬件及功能,本文对感应加热退火设备控制流程设计如图2所示。

(二)编写控制程序

根据设备工作流程图,在STEP 7-MicroWIN SMART软件平台基础上对感应加热退火设备控制程序展开设计。为了便于调整以及自动化的实现,控制程序编写了手动控制程序和自动控制程序。设备在工作时,只需要操作控制面板的手动/自动调节旋钮即可实现手动控制与自动控制的切换。

手动控制程序主要对冷却泵工作,模组的前进、后退,感应高频加热与停止,旋转电机正反方向的旋转等动作的控制。在移动模组前进和后退控制程序的编写中引入了西门子编译软件MicroWIN SMART中的位置控制软件模块,通过模块调用AXISO_GOTO子程序,通过该程序对2M530型驱动器进行控制,实现模组左右方向上的精确移动,然后通过安装在模组下方的位置传感器来实现精确定位。

自动控制程序是根据设备的工作流程中的动作顺序对设备工作部件实现自动控制的功能。其中对红外测温仪温度信号的采集,需要模拟量的采样和转换程序,通过西门子的Smart 200EM AM06 A/D转换模块将测温仪检测到的温度信号(该信号为模拟量电流信号)转换为数字信号,转换的公式为温度数值以单整形减法减去0,然后将类型转变为双整形,再将其转化为实数,将所得值乘以1000,除以27648,再将所得数值加上600(测温仪测温范围的下限值),得到的数值即为当前的实时温度值。将该数值存在变量VD100中,在PLC的主程序中调用该变量的数值就能通过PLC控制感应高频加热机的通断及在冷却水泵的工作,从而实现自动化的生产。

四、结论

通过分析控制对象和要求,选用Siemens公司的Smart-200 PLC,完成了相应硬件的选型。根据退火的手工工艺流程,在STEP 7-MicroWIN SMART编译软件中编写了手动控制程序和自动控制程序。确定了感应加热退火设备的功能和方案;根据设备技术参数,完成了感应退火设备控制系统的设计,实现了从手动生产到自动化生产的转变,并提高了微小薄壁工件的热处理效率。

参考文献

[1]王淑花,刘爱莲等.热处理设备[M].哈尔滨:哈尔滨工业大学出版社,2010.

[2]陈金燕,曾伟珍.红外测温仪的选择方法探讨[J].现代制造.2006(06):48—49.

[3]邓星钟等.机电传动控制[M].武汉:华中科技大学出版社,2011.

[4]杨和平,周旋,童军.步进电机的特点及应用[J].黑龙江科技信息.2007(02):10.

[5]向晓汉.S7-200SMARTPLC完全精通教程[M].北京:机械工业出版社,2013.