纤维素直接转化为乙酰丙酸的反应过程研究进展

张 恒 杨鸿燕 鲁俊良 梁 辰

(1.青岛科技大学海洋科学与生物工程学院,山东青岛,266042;2.广西清洁化制浆造纸与污染控制重点实验室,广西南宁,530004;3.山东省生物化学工程重点实验室,山东青岛,266042)

当今世界,人类一切经济活动所依靠的能源主要来自于化石能源,而由于化石能源的无限制开采已经造成其逐渐枯竭,同时对于环境保护、循环经济以及可持续发展的追求愈加强烈,可再生资源的开发与利用已成为最合理的选择。将生物质资源转化成高附加值化学品,会在一定程度上减轻化工行业对化石能源的依赖。而纤维素作为地球上储量最丰富的生物质资源,不仅可循环再生,而且易生物降解,环境友好。因此,以纤维素为原料,将其转化成多种高效的精细化学品和中间体成为国内外研究的热点和重点。

1 纤维素直接催化制备乙酰丙酸

乙酰丙酸(Levulinic acid,简称LA)是生物质水解的重要产品之一,在1840年通过无机酸催化糖类产生后被人们所认识[1],被美国能源部列为12种以生物质为基础的材料之一[2]。乙酰丙酸既有羧基又有羰基,因此既可作为羧酸又可作为酮进行反应[3],具有良好的反应性;同时,乙酰丙酸被广泛用于生产树脂、可塑剂、纺织品、动物饲料、衣料、防冻剂及其他类似的产品[4]。正因为具有这些广泛用途,乙酰丙酸被看作是一种新型的绿色平台化合物,而且其来源丰富、价格低廉、用途众多,可以用于合成一系列具有市场份额和高附加值的产品[5]。乙酰丙酸传统的制备方法一般有两种:糠醇催化水解法和植物生物质直接水解法。糠醇催化水解法是以糠醇为原料,在酸催化下,通过水解、开环和重排反应生成乙酰丙酸;植物生物质直接水解法是以含纤维素或淀粉等生物质资源为原料在酸性条件下加热水解制备乙酰丙酸。纤维素是地球上分布最广、产量最高的生物质资源,因此,利用纤维素催化制备乙酰丙酸具有广阔的研究前景。

1.1 纤维素催化水解制备乙酰丙酸的研究机理

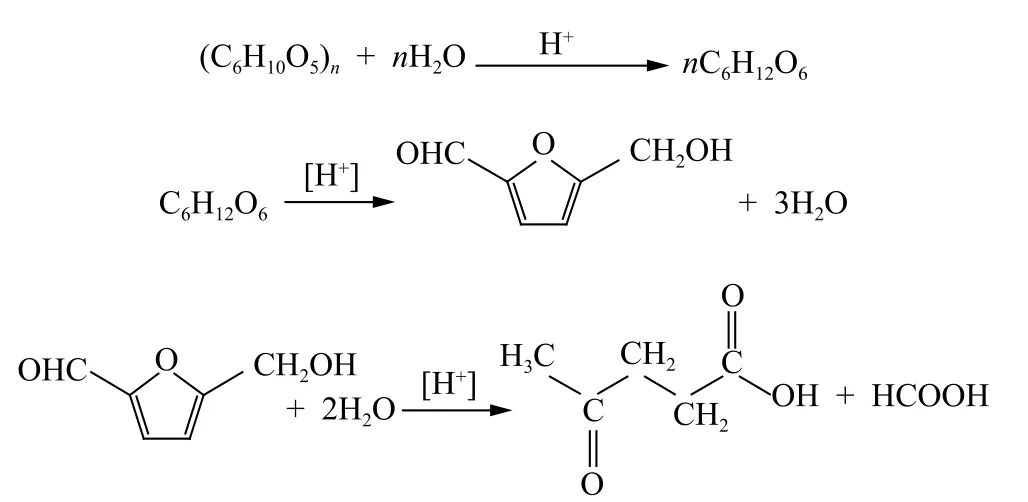

纤维素催化水解制备乙酰丙酸涉及多个步骤。首先,纤维素在无机酸(通常为硫酸或者盐酸)催化下水解生成葡萄糖,葡萄糖异构化成果糖,果糖再经加热催化脱掉3个分子水生成5-羟甲基糠醛,5-羟甲基糠醛再进一步脱羧生成乙酰丙酸和甲酸。纤维素催化水解制备乙酰丙酸的反应式如图1所示。

图1 纤维素催化水解制备乙酰丙酸反应式

1.2 纤维素催化水解制备乙酰丙酸的研究进展

对于纤维素催化水解制备乙酰丙酸前人已经有了大量研究,采用的催化体系类型主要包括4种:H2O-CO2体系、无机液体酸、固体酸和离子液体体系。其中,以酸性离子液体体系制备乙酰丙酸取得了最佳效果。以下对于乙酰丙酸研究进展从这4种催化体系进行综述。

1.2.1 H2O-CO2体系制备乙酰丙酸

2007年,李向科[6]以亚临界H2O-CO2体系为反应介质,在纤维素与水投料的质量比1∶0.0135、反应温度290℃、CO2加入量7.5%、反应压力17.2 MPa的实验条件下,反应进行15 min,得到乙酰丙酸的得率为34.99%,达到理论得率的49%。亚临界水中加入CO2一方面是增大了体系的反应压力,另一方面也提高了体系的酸性,促进了纤维素降解,从而提高了乙酰丙酸的得率。实验还研究了当以N2代替CO2增大体系的反应压力时,乙酰丙酸的得率得到提升,这表明增大压力有助于乙酰丙酸的生成。

以H2O-CO2反应体系制备乙酰丙酸虽然环境友好,但是反应需要在高温高压下才能进行,能耗较大,得到的乙酰丙酸得率较低,需要进一步寻找更加经济高效的催化剂。

1.2.2 液体酸催化制备乙酰丙酸

在纤维素转化成乙酰丙酸的制备过程中,无机液体酸是很常用的一类催化剂,最常用的液体酸是盐酸和硫酸,此方面的研究取得了一定突破。Shen等[7]研究了在最佳反应条件:纤维素浓度99.6 mmol/L、盐酸浓度0.927 mol/L和反应温度180~200℃时,实现了理论值约60%的最大乙酰丙酸得率。而且研究还发现,在纤维素浓度较高时,温度对乙酰丙酸的得率影响很大,而当纤维素浓度较低时,纤维素浓度是限制乙酰丙酸得率的最主要原因,造成这种现象可能是因为,温度会影响反应速率常数,所以在温度较高时,反应速率常数大,达到乙酰丙酸最大得率需要的时间远远少于温度较低时;而在纤维素浓度较低时,纤维素水解产生的葡萄糖浓度也偏低,限制了乙酰丙酸的得率。2013年,Bevilaqua等[8]首次使用预处理的稻壳通过加压水解制备乙酰丙酸。在最佳反应条件:10 mL质量分数4.5%的盐酸、加压反应器压力5.6 MPa、反应温度170℃、反应时间60 min下催化水解1.0 g稻壳,得到乙酰丙酸的最大得率为59.4%。实验还比较了在相同操作条件下,盐酸和硫酸对乙酰丙酸制备过程的催化情况,发现在相同的操作条件下,盐酸是比硫酸更加有效的催化剂,能够得到得率更高的乙酰丙酸。

除了单相溶剂外,Wettstein等[9]研究了以水和β-戊内酯(GVL)作为催化纤维素制备乙酰丙酸的双相溶剂体系,以盐酸为催化剂,在最佳反应条件下实现了乙酰丙酸理论得率70%的最大得率。并且由于乙酰丙酸溶于β-戊内酯,因此省去了最终产物与溶剂体系分离的步骤,简便易行;同时,减少甚至避免了固体胡敏素物质的沉积;最重要的是形成的乙酰丙酸被萃取到β-戊内酯中,避免了乙酰丙酸的进一步转化,从而得到高得率的乙酰丙酸。

相比于盐酸,硫酸催化纤维素制备乙酰丙酸的研究更多一些。2002年,Fang等[10]研究了在200℃下,以质量分数8%的硫酸催化由研磨全粒高粱谷物制成的负载10%的面粉,得到32.6%得率的乙酰丙酸。高粱中含有丰富的碳水化合物,例如单糖、纤维素和淀粉等,以其为原料制备乙酰丙酸具有很大的研究潜力。但是,面粉负载对乙酰丙酸得率产生不利影响,提高硫酸浓度和温度可以在一定程度上提高乙酰丙酸得率,然而高温下高浓度硫酸对设备造成的腐蚀更严重。因此,以酸催化高粱制备乙酰丙酸有待进一步研究。Aguilar等[11]同样以硫酸为催化剂,利用不同于Fang等[10]的蔗渣为原料,在150℃下以0.55 mol/L硫酸催化蔗渣得到乙酰丙酸的最大得率为63%(摩尔分数),而且在实验过程中检测到5-羟甲基糠醛(HMF)的浓度一直较低,这可能是因为5-羟甲基糠醛生成乙酰丙酸是一个瞬时反应,5-羟甲基糠醛的生成速率低于分解速率,从而使得5-羟甲基糠醛的浓度一直很低。Dussan等[12]研究了以硫酸为催化剂,以芒草为原料催化制备乙酰丙酸。在最佳反应条件:反应温度150℃、0.5 mol/L硫酸下反应920 min,得率达80%(摩尔分数)的乙酰丙酸。实验还比较了在150℃、0.5 mol/L硫酸和200℃、0.1 mol/L硫酸条件下乙酰丙酸的选择性,发现前者乙酰丙酸的得率远高于后者。这可能有两个原因:高浓度酸可以促进纤维素水解,从而得到较高浓度的葡萄糖,进而提高乙酰丙酸得率;后者温度高于前者,而在高温条件下,乙酰丙酸可能会进一步生成α-当归内酯和β-当归内酯。虽然此研究得到较高的乙酰丙酸得率,但是所需时间太长,能耗太大,因此要想实现工业化生产还需进一步研究。

虽然选择无机酸作为催化剂具有反应时间短、副产物少等优点,但是在高温条件下乙酰丙酸会生成α-当归内酯和β-当归内酯,温度工艺参数的控制尤为重要。而且无机酸对设备具有很强的腐蚀性,对环境污染严重,因此,以无机液体酸作为催化剂并不是最佳选择。

1.2.3 固体酸催化制备乙酰丙酸

固体酸具有制备方法简单、热稳定性好、易于分离回收利用和不腐蚀设备等优点,故用固体酸代替液体无机酸可以实现反应过程中的环境友好[13]。在多种固体酸中,含锆类化合物用得最多。Weingarten等[14]研究了固体酸磷酸锆(ZrP)催化纤维素降解制备乙酰丙酸。首先在中等温度(190~270℃)下对纤维素进行非催化水热分解,以产生包括葡萄糖和5-羟甲基糠醛的有机水溶性化合物;其次有机水溶性化合物在较低温度(160℃)下与固体酸催化剂ZrP进一步反应,生成乙酰丙酸,得到最大得率占理论值28%的乙酰丙酸。该研究为进一步优化利用纤维素生产乙酰丙酸而不使用均相酸作催化剂奠定了基础。相比液体酸,该催化体系有明显的环境友好优势,但是反应包括两个步骤,较为复杂,有待进一步优化。2014年,Joshi等[15]报道使用二氧化锆(ZrO2)作为催化剂可以将纤维素单步水热转化成乙酰丙酸,在180℃的反应温度和3 h的反应时间下,用质量分数2%的催化剂和2 g的纤维素实现了较高得率的乙酰丙酸,为53.7%(摩尔分数)。ZrO2之所以能产生这么好的效果可能是因为ZrO2具有较强的路易斯酸性,促进了纤维素的水解和脱水反应。并且催化剂可在煅烧后多次重复使用,不会丧失任何催化活性,达到了催化体系可回收循环再利用的目的,节约了成本。

除了锆类化合物之外,很多研究者以其他种类金属的化合物作为催化纤维素制备乙酰丙酸的固体酸催化剂。Lai等[16]提出了一种可回收性催化剂(Fe3O4-SBA-SO3H),在溶剂水中,以其催化纤维素制备乙酰丙酸,得到乙酰丙酸最大得率为42%。Kuo等[17]一步合成了酸性TiO2纳米颗粒,并以其为催化剂,以甲醇为溶剂,催化纤维素制备乙酰丙酸,在最佳反应条件:20 mL CH3OH,0.1 g TiO2,反应温度175℃,并且在N2氛围下反应9 h,得到乙酰丙酸的最大得率为42%。这可能不仅与TiO2的催化活性有关,而且与在N2氛围下反应有很大关系,但是整个反应时间较长,有待于进一步优化实验过程。

除了相对简单的固体酸,有研究者利用固体超强酸作为纤维素制备乙酰丙酸的催化剂。Chen等[18]报道了以蒸汽爆破的稻草为原料,利用固体超强酸/ZrO2-SiO2-Sm2O3催化制备乙酰丙酸,在反应温度200℃、反应时间10 min、固液比1∶15、质量分数13.3%的固体超强酸与预处理稻草的最佳条件下,得到乙酰丙酸的最大得率为22.7%,占理论值的70%,这相当于均相酸催化纤维素制备乙酰丙酸得到的得率。并且实验还发现,提高固体酸的强度以及将蒸汽爆破和稻草超细碎化相结合会明显提高乙酰丙酸得率。这可能是因为预处理稻草使其粒径减小,提高了纤维素的可及性,从而增大乙酰丙酸得率。Li等[19]研究了磁性Fe2O3/催化玉米秸秆制备乙酰丙酸,在最佳工艺条件:液固比17.2∶1,催化剂用量3 g,水解温度249.66℃,反应时间67.3 min下得到乙酰丙酸的最大得率为23.2%。实验发现,在四因素中,液固比对目标产物得率影响最大,这是因为液固比影响固液两相的混合均匀性以及温度的均匀性,液固比过低会限制反应的正常进行,而过高的液固比会促使乙酰丙酸生成腐殖质等其他杂质,从而降低乙酰丙酸得率。因此,在实验时应注意选择合适的液固比。Shen等[20]合成了一种SO3H官能化的三氯半乳蔗糖(SA)催化剂(SA-SO3H),在纯水中催化未经处理的纤维素可以生成乙酰丙酸,得率高达51.5%。得率之所以这么高是归因于官能团和纤维素的中孔结构。对纤维素进行球磨之后发现,乙酰丙酸的得率提高了6%,这表明将纤维素预先经过球磨处理有利于乙酰丙酸得率的增加。这是因为纤维素经过球磨之后会降低其粒度和结晶度,从而改善纤维素和催化剂的可接触性,进而提高乙酰丙酸得率。催化剂在经循环使用5次后,乙酰丙酸的得率出现了大幅降低,需要用H2O2进行再生。

以固体酸催化纤维素降解制备乙酰丙酸在一定程度上达到环保的目的,但是存在副产物多,对温度、时间、液固比要求苛刻以及乙酰丙酸得率低等缺点,因此实现以固体酸作为催化剂催化纤维素降解制备乙酰丙酸的工业化生产还有待进一步深入研究。

1.2.4 离子液体催化制备乙酰丙酸

纤维素结构中含有氢键,氢键包括分子间氢键和分子内氢键,氢键类型和其相对含量的分布会影响纤维素的晶型、改性等物理化学性能[21],进而影响纤维素的溶解。因此,有必要寻找对纤维素具有更好溶解性能的溶剂体系。离子液体具有蒸汽压低、不易挥发,对有机物及无机物都有很好的溶解性,密度大、易于与产物分离,良好的导电性和热稳定性等特质,故大量研究者探究了多种离子液体作为纤维素转化制备乙酰丙酸的溶剂兼催化剂的情况。例如,Amarasekara等[22]在含水量38.5%的水-乙醇双相介质中以1-(1-丙基磺酸)-3-甲基咪唑氯盐为催化剂,在150℃的温和条件下反应48 h,得到乙酰丙酸的最大得率为23.7%。Ramli等[23]以纤维素含量占45.2%的棕榈叶为原料,在最佳反应条件:7.27 g酸性离子液体[SMIM][FeCl4]、反应温度154.5℃、反应时间3.7 h下得到最大得率为24.8%的乙酰丙酸。

2012年,Ren等[26]也以为阴离子,用微波辐射代替传统加热,在1 g离子液体[C3SO3Hmim]HSO4中,在160℃下以50 mg的纤维素为原料反应30 min,将乙酰丙酸的得率提高到55%。实验表明,微波辐射和离子液体具有协同作用,能够共同促进纤维素降解生成乙酰丙酸。实验还发现,温度对于乙酰丙酸得率影响较大,这可能是因为在较高温度下,乙酰丙酸会进一步生成α-当归内酯和β-当归内酯,造成乙酰丙酸的得率增加不明显甚至降低。

2015年,Ren等[27]通过在水热条件下同样以酸性离子液体[C3SO3Hmim]HSO4作为催化剂,在优化反应条件:1 g离子液体、6 g水、170℃下降解20 mg纤维素5 h,将乙酰丙酸的最大得率提高到86.1%。这是纤维素制备乙酰丙酸工业化的良好开端。并且此催化体系可以在不失去有效活性的前提下循环5次,表现出良好的可回收利用性和对乙酰丙酸的高选择性。实验还对离子液体的催化机理进行了深入探索,包括酸度和氢键能力,发现其主要依赖于离子液体的阴离子,将离子液体的催化能力按阴离子排序得到:>>1-NS>。这表明离子液体的酸度越强,越有利于纤维素转化成乙酰丙酸,得到的乙酰丙酸得率就越高。这是因为纤维素在酸性较强的氛围下更容易水解成葡萄糖,使得葡萄糖含量较高,从而得到更高得率的乙酰丙酸。

除了一般的离子液体,还有研究者制备了更为复杂的杂多酸离子液体作为纤维素降解制备乙酰丙酸的溶剂兼催化剂,并且取得较好效果。2012年,Sun等[28]合成并使用杂多酸(HPA)离子液体[C4H6N2(CH2)3SO3H]3-nHnPW12O40([MIMPSH]nH3-n-PW12O40,n=1,2,3(缩写为[MIMPSH]nH3-nPW)作为催化剂在水-甲基异丁酮(MIBK)双体系中实现了直接从纤维素和淀粉一锅法制备乙酰丙酸。在最佳工艺条件:0.07 mmol[MIMPSH]H2PW催化剂、0.5 mL水和5 mL MIBK溶剂、反应温度140℃,分别以0.1 g纤维素和0.1 g淀粉为原料反应12 h、5 h,得到乙酰丙酸的最高得率为63.1%和48.7%。同时,实验结果表明,催化剂可以完全分离并从混合物中回收,回收的催化剂未经加工可以重复使用6次而不会有明显的乙酰丙酸得率损失,是一种将纤维素转化为乙酰丙酸的具有可回收性和较高选择性的催化体系。

通常离子液体都含有阴阳两种离子,但是有研究者制备了双阳离子液体并用于催化纤维素制备乙酰丙酸。2018年,Khan等[29]成功合成了多种双阳离子酸性离子液体并作为催化剂催化降解木质纤维素生物质(橡胶木、棕榈油叶、竹、稻壳)制备乙酰丙酸,通过实验优化条件:0.75 mL[C4(MIM)2][(2HSO4)(H2SO4)4],反应温度110℃,反应时间60 min,得到了乙酰丙酸的最大得率47.5%。同年,Khan等[30]又以离子液体[C4(MIM)2][(2HSO4)(H2SO4)2]为溶剂催化降解纤维素,将乙酰丙酸的得率提高到55%。这种双阳离子的离子液体对于催化降解纤维素以制备乙酰丙酸表现出了较好效果,目前研究还较少,有待进一步研究。

离子液体催化降解纤维素以制备乙酰丙酸相对于其他类型催化体系表现出了最佳效果,具有深远的理论意义和广阔的市场前景。但是离子液体价格较高,制备过程复杂,并且很多离子液体容易吸水而影响实验结果,大大降低了其实际应用能力,能否进行大规模化生产还有待其成本的大幅下降。

2 展 望

纤维素是地球上储量最丰富的生物质资源,乙酰丙酸是具有高价值的化学中间体,利用纤维素制备乙酰丙酸符合当代可持续发展的理念。但是纤维素制备乙酰丙酸的过程中存在诸多挑战,其中寻找经济绿色高效的催化体系是当前面临的最大挑战。所寻找的催化体系应该具备以下几个特性:

(1)由于纤维素存在分子内和分子间氢键,使得纤维素不溶于水和一般有机溶剂,因此所寻找的催化剂体系对纤维素要具有良好的溶解性。

(2)对乙酰丙酸具有高选择性,易于提取和分离、不会污染产物,并具有很好的可回收利用性。

(3)制备要简单可行,对环境友好,要符合当代绿色可持续的经济发展理念。

3 结 语

本文综述了近年来纤维素直接催化制备乙酰丙酸的国内外研究进展,为其深入研究提供一定的理论支持。但是在乙酰丙酸制备过程中存在得率低、对设备要求高、分离困难和对环境污染严重等问题,需要寻找更加高效绿色的催化体系并进一步优化制备过程。乙酰丙酸是一种高价值的平台化合物,该工艺路线的实现将在很大程度上减少对化石资源的依赖。因此,深入研究纤维素降解制备乙酰丙酸对未来人类发展具有重要意义,今后此方面的研究将仍然是生物质资源高值化利用的热点和重点。