纯电动汽车减速器齿轮啮合错位分析

王鹏,陈强,王斌

纯电动汽车减速器齿轮啮合错位分析

王鹏,陈强,王斌

(法法汽车(中国)有限公司,北京 100015)

文章分析了某纯电动汽车减速器输入级高速齿轮啮合错位。结合Romax软件,有限元计算和计算机随机模拟等方法对引起啮合错位的各项确定和随机因素进行讨论和分析。计算结果表明高速离心力导致的齿轮变形对啮合错位影响很小,各项变形中轴承变形对啮合错位影响最大,随机因素中壳体轴承孔位置度和齿轮齿向倾斜误差对啮合错位的偏差影响最大。计算结果可为后续齿轮修形设计提供依据。

啮合错位;Romax分析;随机模拟

前言

纯电动汽车减速器输入级齿轮的最高转速高(常可达15000 rpm),最大扭矩大(常可达400 Nm)。并且它是常啮合齿轮,需要在电机的整个工作扭矩范围内取得较好的振动噪声表现。研究表明,对于斜齿轮传动,如果齿轮无齿向偏载,则采用合适的齿向鼓形和齿形鼓形的组合设计能获得多工况下较佳的综合传动性能[1]。因此对齿轮啮合错位进行详细分析,从而有针对性地进行齿向倾斜修形(螺旋角修形)以改善齿轮齿向偏载,是采用齿轮修形设计以降低减速器振动噪声的重要前提。

1 齿轮啮合错位

齿轮啮合错位可分为平行啮合错位(引起中心距改变)、在垂直于啮合面的平面内的角度啮合错位j和在啮合面内的角度啮合错位i,如图1所示。其中平行啮合错位引起中心距改变从而少量改变重合度,它对齿轮齿向偏载影响很小。j引起齿轮接触区歪斜,从而使得原本由接触弹性引起的理论接触矩形变为接触椭圆,该接触椭圆的长边将比原矩形长边短,导致齿轮的有效接触长度减少。计算表明,一般由j引起的齿轮接触长度减少量很小,可忽略其影响[2]。i将引起齿轮齿向偏载,从而增大齿轮接触应力和弯曲应力,弱化斜齿轮传动优势,提高传动误差,降低传动平稳性。因此i是齿轮齿向倾斜修形的主要考虑因素。如图1示,定义x为两齿轮轴线在垂直于两齿轮轴线构成的平面内的歪斜角度,y为两齿轮轴线在两齿轮轴线构成的平面内的倾斜角度,则由坐标变换有:

其中α为压力角,由式(1)可知Mx比My对Mi的影响更大。

2 引起齿轮啮合错位的因素

引起齿轮啮合错位的因素可分为两类,一类是系统各处的弹性变形,另一类则是系统加工制造误差。ISO 6336-1[3]将齿轮的啮合错位定义为齿轮在有效齿宽范围内轮齿一端的最大分离量f,并且按引起啮合错位的因素将f分为:由轴的弹性变形引起的啮合错位f、由轴承游隙和弹性变形引起的啮合错位f、由壳体弹性变形引起的啮合错位f和由制造误差引起的啮合错位f。f是以上各项啮合错位的综合,各项啮合错位可能相互叠加也可能互相抵消,需要根据具体结构和工况计算而定。由定义可知:

其中:为有效齿宽,单位mm,f啮合错位,单位m,i角度啮合错位,单位m/mm。

可将引起啮合错位的因素进一步细分为:轴弯曲和扭转变形、轴承变形,壳体变形,齿轮体变形、高速时离心力导致的齿轮变形、热变形、齿轮齿向倾斜误差、轴承安装孔位置度误差、轴承安装孔配合间隙、轴承游隙、花键间隙等。下文将以某纯电动车减速器输入级齿轮为例,对各项影响因素进行分析。

3 齿轮啮合错位分析

3.1 减速器输入级齿轮轴系

本文分析的纯电动汽车减速器的最高输入转速为12000 rpm,最大输入扭矩为300 Nm。该减速器通过两级平行轴斜齿轮传递动力,其输入级齿轮轴系示意图如图2,其中:S1为输入轴,S2为中间轴,G1为输入主动齿轮,G2为输入从动齿轮,B1~B4为输入轴和中间轴的支撑轴承,均为深沟球轴承,1,2分别为输入轴和中间轴的轴承跨距。

图2 减速器输入级齿轮轴系示意图

3.2 弹性变形

减速器各处弹性变形的计算比较复杂,一般需要借助各种数值方法。Romax软件可考虑减速器壳体的刚度、轴承的非线性刚度等因素对齿轮传动性能的影响[4]。本文通过Romax软件计算减速器弹性变形引起的啮合错位,分析最大输入扭矩工况,约定齿轮在有效齿宽范围内沿图2示z轴正方向分离量增大时的啮合错位为正。

在Romax中建立包含柔性壳体的减速器模型,如图3所示,计算结果将在下节中讨论。下文分析中需用到各轴承所受径向力的方向,该结果可从Romax中读取。将轴承B1~B4所受径向力与图1所示轴正方向的夹角定义为各轴承径向力的方向角,分别记为1~4。

图3 在Romax中建立的含壳体减速器模型

3.3 离心力导致的齿轮变形

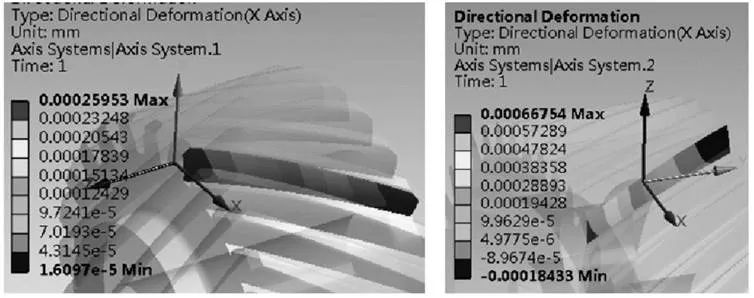

通过有限元软件计算得到输入轴转速为15000 rpm时输入主动及从动齿轮由离心力导致的变形。图4为输入主、从动齿轮某齿面沿啮合方向的变形分布。从图中可看出输入主、从动齿轮齿向两侧齿面变形的最大差值分别为0.2m和0.8m。因此对于常用转速,离心力导致齿轮变形引起的啮合错位很小,分析啮合错位时可忽略。

图4 输入主动齿轮(左)、从动齿轮(右)沿啮合方向在离心力作用下的变形分布(单位mm)

3.4 花键间隙和轴承游隙

输入级齿轮中的从动齿轮G2通过花键和中间轴S2连接。在齿轮径向力作用下,花键的配合间隙主要引起平行啮合错位,即导致中心距微量增加,分析i可不考虑。在Romax软件中计算轴承变形时已考虑轴承的工作游隙,因此无需单独计算轴承游隙的影响。

3.5 热变形

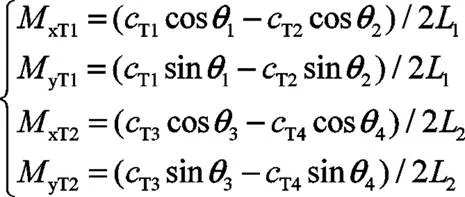

由于轴承的和壳体热膨胀量不一致,将导致热变形引起轴承和轴承孔的配合间隙发生变化,从而引起齿轮轴系产生歪斜和倾斜角度。各轴承的发热量和壳体上各轴承座处的散热情况不相同,因此各轴承处的温度并不均匀。考虑到靠近电机安装侧(图2所示的右侧)壳体散热情况更差,两侧壳体轴承座处的温差取为20℃,轴承与轴承座处的温差取为10℃。根据经验,最大扭矩工况下,取轴承B1,B3的轴承座温度为80℃,则轴承温度为90℃,轴承B2,B4的轴承座温度为100℃,轴承温度为110℃。轴承及壳体材料的线膨胀系数分别为12×10-6/K,23.8×10-6/K,原尺寸参考温度为20℃。根据各处壳体及轴承的热膨胀量,可计算得到各轴承外圈的配合间隙增加量,B1~B4处的轴承外圈配合间隙增加量记为T1~T4,则轴承中心在受力后将沿各轴承的径向力方向偏移T1/2~T4/2。通过式(3)计算热变形导致的齿轮G1,G2的轴线在图1所示-坐标系下歪斜和倾斜角度:xT1,yT1,xT2和yT2,然后通过式(1)可得其啮合面内的角度啮合错位iT。

3.6 轴承孔位置度

壳体上轴承孔中心的位置偏差将导致轴承中心偏离理论位置,从而引起齿轮角度啮合错位。该偏离的方向和距离均为加工引起的随机误差。本文分析的减速器轴承孔位置度要求均为0.05,并认为轴承B1~B4的孔中心的偏离距离1~4在-25m~25m之间呈正态分布,偏离角度1~4在0~之间呈均匀分布。通过式(4)可以计算得到-坐标系下的齿轮轴线的歪斜和倾斜角度,然后通过(1)可得其在啮合面内的角度啮合错位iP。

对于随机误差采用计算机随机模拟的方法处理。通过Matlab生成符合预设分布的r1~r4和φ1~φ4的随机散点组合(共使用105个散点组合),计算得到对应的MiP随机散点,并对其进行分布拟合,结果如图5所示。由图5可以看出MiP比较符合正态分布,其分布比正态分布更集中于均值,本文将其近似为正态分布。

3.7 轴承孔配合间隙

轴承和轴承孔之间的配合间隙导致的啮合错位与热变形的效果类似,所不同的是各轴承孔的配合间隙的大小由随机加工误差决定,对随机误差的处理方法同上小节中的方法,此时偏离角度为固定值(即为轴承所受径向力的方向角),偏离距离为正态分布的随机量。

3.8 齿轮齿向倾斜误差

齿轮齿向倾斜误差f除以对应齿轮齿宽即为其引起的角度啮合错位,其方向和大小均为随机加工误差。本文分析的齿轮精度等级为DIN 6级,两齿轮的齿向倾斜误差均为f=±9m。

4 计算结果和讨论

根据上面介绍的方法,计算得到本文分析的纯电动汽车减速器输入级齿轮各项角度啮合错位如表1所示。可将啮合错位分为三类,I:由各类变形引起的啮合错位,其大小和方向随工况而定;II:方向随工况而定,大小为随机误差的啮合错位;III:大小和方向均为随机误差的啮合错位。

其中合成i的均值为各项均值累加,偏差为各项偏差的统计平均值(平方和根值)。可通过式(2)将合成i转换为啮合错位f,则有f=-24±14m,其中有效齿宽=33mm。得到f后即可针对性地设计齿轮齿向倾斜修形,并验证齿向倾斜修形设计对误差的敏感性。

由表1中的计算结果可以看出:

表1 啮合面内角度啮合错位计算结果

(1)在各项弹性变形中,轴承的变形对啮合错位的影响最大。这是因为为了减少轴承摩擦损耗,减速器设计多采用深沟球轴承,而深沟球轴承的刚性较小。

(2)各项弹性变形导致的啮合错位大部分累加,少量抵消。

(3)轴承孔配合间隙和轴承孔位置度误差导致的错位量偏差较大,其中轴承孔位置度误差导致的错位量与齿轮齿向倾斜误差导致的错位量相当。如果要控制加工误差对齿向倾斜修形分散性的影响,则需严格控制轴承孔位置度误差及齿轮齿向倾斜误差。

5 结论

本文对齿轮的啮合错位进行分析,并对导致啮合错位的各项因素进行讨论。结合Romax软件、有限元计算和计算机随机模拟等方法对某纯电动汽车减速器输入级齿轮的啮合错位进行计算。结果表明:对于15000 rpm以内的输入转速,离心力导致的啮合错位可忽略;弹性变形中轴承的变形对啮合错位影响最大;加工误差中轴承孔位置度和齿轮齿向倾斜误差对啮合错位的偏差影响最大。本文讨论的齿轮啮合错位计算方法可为减速器齿轮啮合错位计算提供参考,为后续的齿轮的修形设计提供支持。

[1] Harianto J, Houser D R. A methodology for obtaining optimum gear tooth micro-topographies for noise and stress minimization over a broad operating torque range[C]//ASME 2007 international design engineering technical conferences and computers and information in engineering conference. American Society of Mechanical Engineers, 2007: 289-303.

[2] Donald R. Houser. Gear mesh misalignment [EB/OL]. (2006-06-01) [2019-08-01]. http://gearsolutions.com/features/gear-mesh-misalign ment/.

[3] ISO 6336-1, Calculation of load capacity of spur and helical gears- Part 1: Basic principles, introduction and general influence factors [S], 2006.

[4] Harris O J, Douglas M, James B M, et al. Predicting the effects of transmission housing flexibility and bearing stiffness on gear mesh misalignment and transmission error[C]//Proc. 2nd MSC Worldwide Automotive Conference, http://www. mscsoftware. com/support/libr -ary/conf/auto00/p01500. pdf. 2000.

Gear Mesh Mis-alignment Analysis of Pure EV Gearbox

Wang Peng, Chen Qiang, Wang Bin

(FF Automotive (China) Ltd., Beijing 100015)

Mesh misalignment of high speed input gears of one pure EV gearbox was analyzed. Using methods combining Romax software, FEA and random simulation with computer, determining and random factors that affect gear mesh misalignment were discussed and analyzed. Calculation results showed that high speed centrifugal force of gears has minimum influence on mesh misalignment, of the deformation factors bearings deformation affect mesh misalignment most, and the position tolerance of bearing seat holes and the gear helix slope deviations are the most influential random factors. These results can be a reference for the subsequent gear micro-modification design.

Mesh Misalignment; Romax Analysis; Random Simulation

A

1671-7988(2019)21-03-04

U469.7

A

1671-7988(2019)21-03-04

王鹏,硕士,工程师,就职于法法汽车(中国)有限公司上海研发中心,主要从事纯电动汽车电驱动系统产品设计和开发。

10.16638/j.cnki.1671-7988.2019.21.001

CLC NO.:U469.7