浅谈自动化加工中机床夹具设计

郑云龙

摘 要:面对日益成熟先进的现代化工业科技,对比曾经传统的老式工业模式,可以说是迥然不同的。对现如今的加工工业流线上,已经实现用机器代替工人来进行精准加工,工人现在的工作就只需要在旁边对仪器进行控制即可。针对于自动化形式的加工中,机床的夹具作为常规用具之一,有着至关重要作用。夹具是将工件、机床和切割具进行统一编排的工业用具,其可以保障加工产品的精确性和一致性,不仅可以保证质量,加工效率还很高。对于机床夹具的设计,并非只是加工一个普通夹具即可,还必须考虑到相关加工时的规格、定位的准确度、强度要求、后续清洁和维护等一系列问题。

关键词:自动化加工 机床夹具 定位 强度要求

中图分类号:TG751 文献标识码:A 文章编号:1672-3791(2019)09(a)-0056-02

在现代化的工业加工流水线上,与老式的加工程序有诸多差异,随着自动化机器的引入后,工厂的工人们可以解放双手,将加工流程和加工处理全权交给机器。这种自动化加工模式带来非常多的便利,直接推动了工业发展速度进程。全程交由机器进行加工,不但会提高加工的精确度,且不会出现人工加工时出现的因外界因素或疲劳等导致的误差,而且加工出的产品基本一致,不会发生偏移。自动化加工的出现,大幅度提高工业生产加工的效率,而在自动化加工中,使用机床夹具作为加工中的基础部件,正是给加工带来效益和速率的根本原因。夹具不仅可以稳定夹持工件,不会晃动,而且不再需要对工件进行找正标位等步骤,实现一体化,大大提高了加工效率。机床夹具是根据工件基准,然后准确夹持,使得在加工生产时,工件和机床还有加工刀具的位置相对精准,不会发生偏移。而且机床夹具一旦确定,然后开始准确工作,就可以进行大规模生产,实现大批量的工业加工,加工出来的工件基本一致,不会有明显差异。不过正是因为这点,导致加床夹具具有专一性,一种夹具只能实现一种工件的加工生产,一旦换个工件,原来的夹具将毫无用处,所以机床夹具一般都用作进行大规模加工生产或者工件较为一致的工程。而對于机床夹具,其还存在制造难度较大、耗时较长、费用较高等不足。

1 机床夹具的设计思路

机床夹具结构由定位文件、夹紧设施、对刀设施、连接器件和夹具体等元件组成,夹具在机床加工工艺过程中,不单单起到一个简单夹持稳定的作用,其还负着定位工件、校准、对刀和工艺衔接等重要责任。在进行机床夹具设计时,需要事先了解相关工件的基准位置、中心线、添料方式、夹具的形态结构和定位点等信息,使用更为合理的夹紧方法。

2 定位操作的设置原理

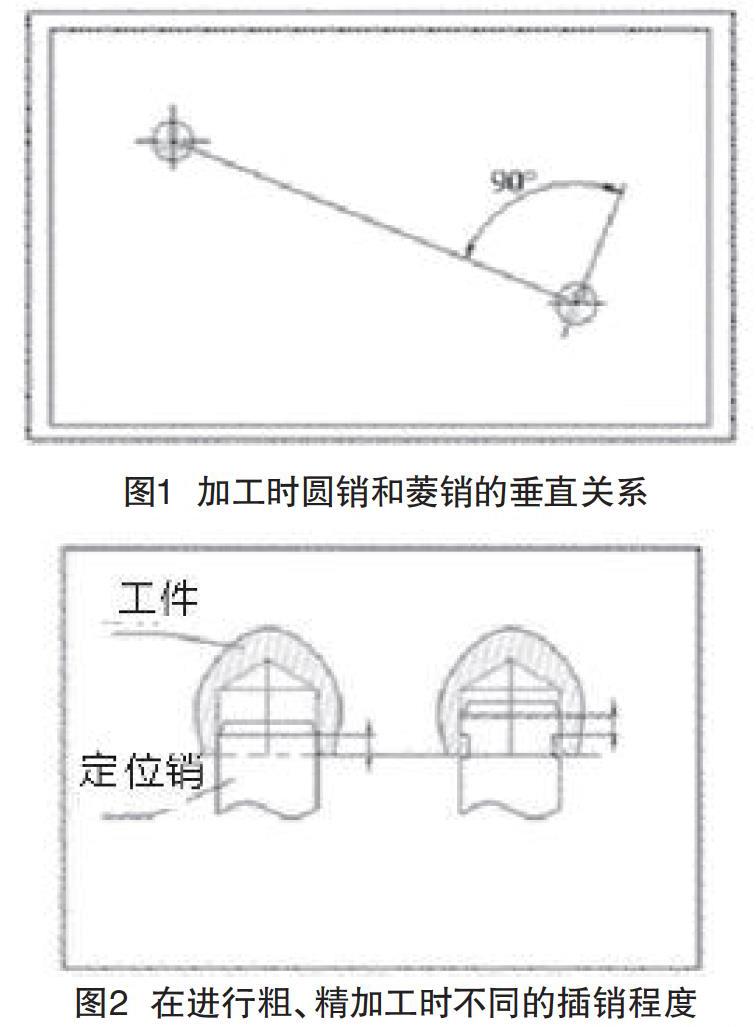

机床夹具中的定位元件是为了保证工件放置在正确位置,让工艺体系坐标位置达到统一,确保在进行加工时,切刀具可以准确无误地切割到应该切到的位置,定位元件是跟加工工件的定位基准进行重合的。在进行定位,首先要对工件的运动进行相关的阻碍,使得工件不能进行自由运动,这里的自由运动细分为关于X、Y、Z轴3个方向和各自绕X、Y、Z轴进行转动的相关运动。在进行工件加工时,根据工件类型,分别采取不同的加工定位手段:如果是没有定位点的工件,一般就使用到6个定位点,具体是在工件的3个不同垂直面上,选取3个定位点、2个定位点和1个定位点。如果是有定位点的工件,就会使用到一面两销的方法进行定位工作,具体就是有一个定位面、一个原销和一个菱销。这两种方法中,更为方便、使用最为最广的,就是一面两销,但对于这种方法有几个需要特别留心的事项:首先,在选取菱销的时候,其角度必须要跟圆销的连线保持垂直关系,这样才能更为精确无误(如图1中所示);其次,对于工件上设有的定位孔,由于在进行之后的操作手艺里,夹具稳定夹持住工件是需要插入工件的定位孔的,所以在进行衔接插入过程中,容易撑坏损毁工件定位孔,所以在进行工件定位孔加工时,对其外围只需要进行细微加工,孔径留大留多,确保加工时定位孔的精度(如图2所示);再次,对于定位块的大小要保证与其余所有夹具的规格保持一致,可以进行拆卸更替;最后,对于定位块的设计要有清理余料能力,保证在进行加工时,余料废料不会留在定位面,导致切削加工出现误差。

3 夹紧装置的设置原理

夹紧装置在进行工件加工时,起到对工件的夹持和固定,确保工件不会晃动,影响加工精度。在进行夹持时,确保夹紧点跟定位块是在一条线的位置,这样可以在夹紧过程中,不会有太多的力作用在工件上,工件不会损毁,提高加工的准确度。而夹紧力并非就可以随意选择的,因为夹紧力还是有作用的,不过主要是在定位块上,如果力过大,会导致定位块损毁。而在进行实际操作加工时,有时候水平力过大,会导致工件发生水平晃动,所以还需要对夹持装置设置水平防抖装置。而有的工序中,元件会发生形状大小变化,这时就会发生松动,所以对夹紧装置要设有感应自动紧合设置。

4 对刀和引导元件的设置

在进行工件加工的过程中,必须要先了解到工件和刀具的各自坐标,以及加工时各自所应处的坐标位置。而对刀和引导元件的职责,就是要确保原件和加工刀具要时刻保持相对理想的距离。加工之前,对刀元件就需要引导切割刀具处于位置零点,也就是初始坐标,加工时,引导元件就需要时刻记录切割刀具坐标并带领切割刀具前往正确的加工坐标上去。有了这两个调焦元件,才能确保在处理工件时,进行精准加工。

5 连接元件和夹具体的设置

对于夹具要保持与机床长期的稳定衔接,就需要在夹具和机床之间构建一个稳固的连接元件,而夹具体就是为了确保夹具上每一个元件都能牢牢连接在夹具上。

6 结语

在工业加工中,高效率的自动化加工已成为主导,并且不可逆转,为了保证这一工业进步可以持续有效的长存下去,就必须对相关的器械进行调整完善和创新,对加工流程进行更为合理的优化。对于机床自动加工,其有着高效有序、精准无误、快捷方便等优点,已经成为主流加工方式,而机床构件夹具的存在,使得加工准确、夹持稳固,实现大规模有效生产。而对于常用夹具也存在着缺陷和不合理之处,所以,在往后工作中,要对机床夹具进行合理的改善设计。

参考文献

[1] 张乃国.我国电力传动及其自动化学科的开拓者——访上海大学陈伯时教授[J].电源技术应用,1999(4):6.

[2] 曹永明.中职机械专业教育中的机床夹具问题[J].科技风,2019(16):159.

[3] 金明来,曹春风,杨玉龙.浅淡自动化加工中机床夹具设计[J].中小企业管理与科技,2019(2):175-176.