核燃料组件中轴肩螺钉加工工艺研究

盛国福,蔡权,王惠生,佘桂锋,蔡贵川

(中广核铀业发展有限公司,中广核先进燃料工程试验中心,广东 阳江529500)

1 引言

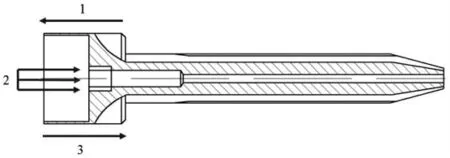

核燃料组件由燃料棒和骨架组成,骨架中零部件组装过程中常采用薄壁胀接与螺纹连接的方式。如图1 所示,导向管部件(导向管与导向管端塞)与下管座的组装主要是通过轴肩螺钉螺纹段旋合与薄壁段胀接。核燃料组件工作在高温、高压、高辐射循环水中,随着辐照时间的增加以及装配应力、热应力等因素的影响,燃料棒、导向管以及格架等部件会产生变形[1]。因此,轴肩螺钉等连接件的加工质量是核反应堆稳定运行的重要保障。

图1 轴肩螺钉装配图

2 零件结构及加工问题

2.1 零件结构

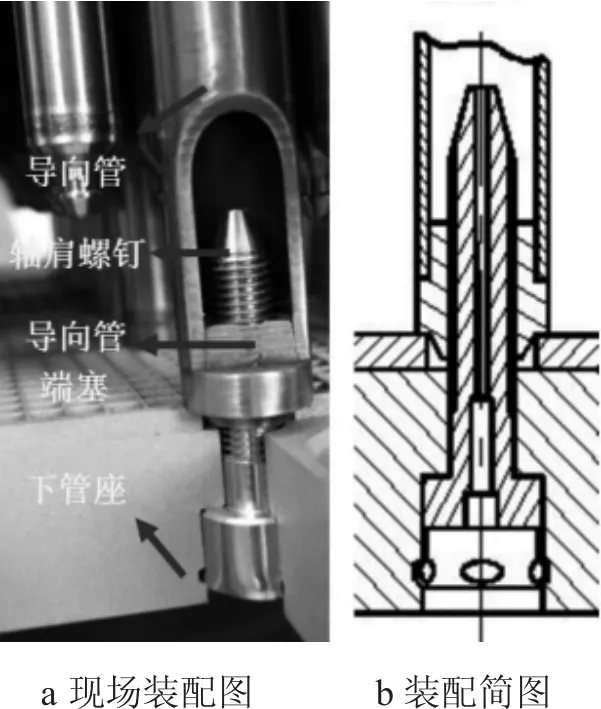

如图2 所示,轴肩螺钉内有长度约为30mm 的φ1mm 孔,外有长度超过20mm 的M6 螺纹,端部有长6.5mm,厚0.25mm的薄壁,此类零件属于薄壁零件,又是深小孔零件,在加工过程中存在诸多难点。

图2 轴肩螺钉平面图

2.2 加工问题

薄壁零件在车削加工过程中由于切削力、切削热、残余应力及装夹力等因素的作用,极易发生加工变形和切削振动,导致加工误差,从而难以保证零件的加工精度和表面质量[2,3]。因此,合理地选择工装夹具、刀具以及切削用量是减小零件变形的有效方法。深小孔加工一直是机械加工的难点之一,目前加工方法主要分为机械加工和特种加工2 类[4]:机械加工主要为机械钻削;特种加工主要包括电火花加工、激光加工等。机械加工效率高,但存在热变形、材料难加工等问题,造成刀刃的损坏或者折断;特种加工不存在钻头断裂和磨损问题,但加工精度低,表面质量一般,往往需借助专用夹具保证产品质量。

因此,合理选择加工工艺方法能有效保证产品加工质量,本文采用机械加工与电火花加工的方式对轴肩螺钉的加工工艺进行研究。

3 原材料与加工设备

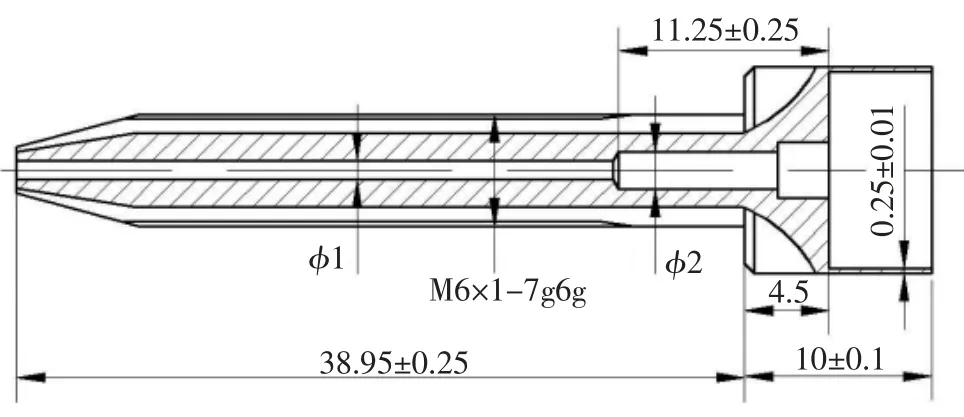

3.1 不锈钢棒

核反应堆中,不锈钢零件原材料均选用铬镍奥氏体不锈钢和具有奥氏体组织的少量高镍耐蚀合金。原材料选用国产AISI 316Lφ12 冷作态不锈钢棒,其拉伸性能为极限抗拉强度Rm=634MPa;0.2%屈服强度Rp0.2=479MPa;50mm 延伸率A50=47.0%;面积收缩百分率Z=80%,化学元素含量如表1 所示。此类不锈钢在机械加工中存在诸多难点,如切削力大、加工硬化严重、不易断屑、刀具易磨损等[5]。

表1 各化学元素含量

3.2 加工设备

3.2.1 机械加工设备

高速切削加工以其加工效率高、切削力小、切削温度低、工艺系统变形小、薄壁零件加工变形小、加工精度和表面质量高等优点,在薄壁回转体零件的加工中得到了广泛的应用[6]。为了保证产品的加工精度和表面质量,采用津上精密数控纵切车床BO206-III 进行加工,如图3 所示。纵切数控车床又称走心机,刀具在固定的位置,通过主轴的移动和旋转对产品进行加工。走心机车削时,棒料轴向进给通过中心导套,刀具切削点紧靠导套口端,刚性好,消除了棒料在刀具切削压力作用下的变形,保证了零件的精度,加工细长轴类零件尤其有优势。BO206-III 在无导套模式下最大加工长度为45mm,旋转导套模式下最大加工长度为80mm。

3.2.2 电火花加工设备

电火花加工是利用两极间脉冲放电时产生的电腐蚀现象对材料进行加工的方法。电火花加工与材料的机械性质无关,仅取决于材料的热学性质,并且不存在切削力的影响,因此,特别适合于机械方法难加工材料的加工、复杂零件加工和微细孔加工等[7]。如图4 所示,采用瑞士阿奇夏米尔生产的电火花穿孔机DRILL 20 进行电火花穿孔加工,设备带有智能专家数据库,可根据加工条件自动选择放电参数,加工时,只需要确认电极铜管的直径和加工深度。

图3 津上双主轴数控纵切车床BO206-I I I

图4 电火花穿孔机DRI LL 20

4 关键特征加工工艺试验

4.1 薄壁段加工

薄壁段加工分为外径和内壁的加工,由于薄壁段壁厚与外径之比高达1∶44,在加工过程中极易发生变形。不锈钢精密车削时,切削参数对已加工表面加工硬化程度具有重要的影响,加工硬化层可达数百微米[8,9],而加工硬化对薄壁件的影响十分严重。为了减少加工车削力对薄壁质量的影响,应采用外径粗加工后再对内壁加工,最后完成外径的精加工。如表2 和图5 所示,薄壁加工分为3 部分:第1 步,由主轴进行外径的粗加工,留0.15mm 的加工余量;第2 步,先采用φ9.0mm 的钻头进行粗加工钻孔,再用内孔刀进行多次的粗加工并逐渐减少切削深度,最后进行内壁精车;第3 步,进行外径的精加工。

表2 薄壁段加工刀具与切削参数

图5 薄壁段加工示意图

采用上述加工方法,连续加工15 个轴肩螺钉,并对薄壁段尺寸进行检测,检测结果如图6 所示。15 个样品壁厚尺寸平均值为0.2495mm,最大值为0.252mm,最小值为0.246mm;15个样品外径尺寸平均值为11.0491mm,最大值为11.057mm,最小值为11.042mm,均在公差范围内。

图6 薄壁段尺寸检测结果

4.2 深小孔加工

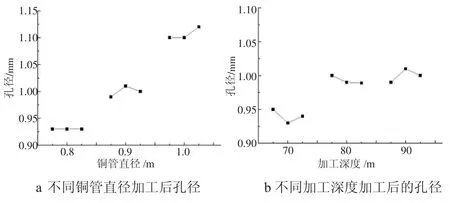

采用单因素变量确认铜管直径和加工深度,铜管加工深度设定为90mm,分别采用直径为0.8mm、0.9mm、1.0mm 的电极铜管进行轴肩螺钉的电火花穿孔加工。每种直径的铜管加工3 个轴肩螺钉,对φ1mm 流水孔进行测量,结果如图7a 所示。采用φ0.8mm 的铜管加工的流水孔直径的测量值在公差范围内,但是偏下限值;采用φ0.9mm 的铜管加工的流水孔直径测量值在公差范围内,且接近标称值;采用φ1.0mm 的铜管加工的流水孔直径已经超差。因此,加工φ1mm 细长流水孔采用φ0.9mm 的铜管是最合适的。

采用0.9mm 的铜管进行加工,加工深度分别设置为70mm 、80mm、90mm 行工艺试验。对加工后的轴肩螺钉进行测量,结果如图7b 所示,孔径均在公差范围内,但加工深度为80mm 时,加工质量更加稳定。

因此,轴肩螺钉点火花穿孔应采用0.9mm 的铜管,加工深度为80mm。

图7 加工后的流水孔尺寸

5 结论

薄壁加工应选择合适机械加工工艺,先进行外径粗加工后进行内壁加工,最后对外径进行精加工,同时,要采用较小的车削深度以及小车削力的加工方式加工;电火花穿孔对深小孔加工效果较好,通过工艺试验得出加工的工艺参数应选为外径0.9mm 的铜管,加工深度为80mm。