大型炼钢厂生产的工艺优化

骆承法

摘要:文章主要讨论了转炉炼钢的工艺优化方向和措施,从炉料配比使用、吹氧搅拌以及钢渣控制等三个方向讨论当前转炉炼钢工艺的优化措施,提高转炉炼钢的经济效益和产品质量,促进炼钢工艺的发展进步,提高我国钢铁的竞争力。

关键词:转炉;炼钢;工艺优化

中图分类号:TF71 文献标识码:A 文章编号:1001-5922(2019)10-0025-04

20世纪90年代,我国钢铁产业开始发展,进人新世纪以来,我国钢铁产量提高,当前我国钢铁产量占全球总量的50%。钢铁产量得以快速提升的同时,钢铁冶炼技术也在不断地提高发展,炼钢技术逐渐向着高品质、低成本、低消耗、绿色冶炼的方向发展。不过当前我国炼钢工艺在发展的过程中,转炉工艺仍存在着许多改善的空间,工艺优化对提高炼钢的效率、成本控制以及减少污染都有重要的意义。我国是传统的冶炼大国,冶金技术发展历史悠久。是全球钢铁冶炼第一大国,国内粗钢产能超过全球总量的一半。当前我国的粗钢生产的主要的方式仍以转炉生产为主,转炉生产工艺不仅生产效率高,同时对钢材产品的质量把控也具有较大的优势。不过随着炼钢工艺的不断开发应用,新的工艺技术不断被应用到转炉炼钢过程中,优化了当前转炉炼钢工艺。转炉炼钢工艺的不断进步,促进了转炉炼钢的发展进步,实现了产品成本的降低,产品质量的提升,降低了资源的消耗,促进了企业竞争力的提升。转炉炼钢工艺的不断进步,促进了钢铁产业的绿色发展,提高了生产效率。本文主要从当前大型炼钢企业的发展现状进行分析,讨论当前优化炼钢工艺的方向和措施,促进钢铁冶炼产业的健康长久发展。

1总述炼钢行业的现状

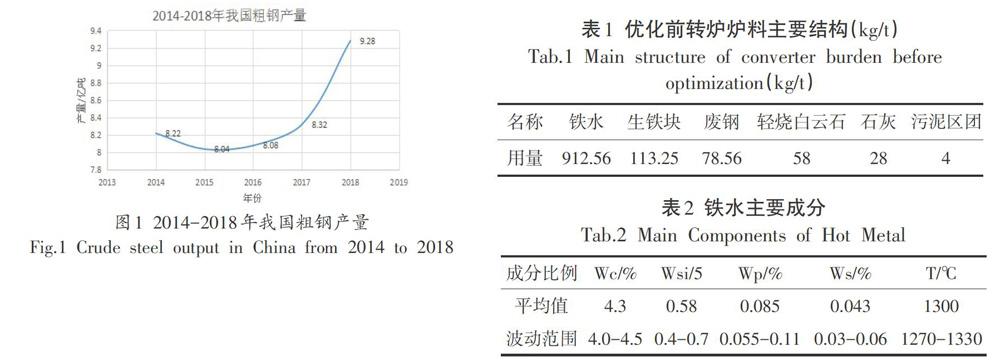

当前我国已经成为全球最大的钢铁生产国,每年的钢铁产能超过全球总量的50%,如图1所示。我国钢铁产能巨大,其中生产钢材的主要工艺就是采用转炉炼钢技术。虽然钢铁冶炼工艺近年来获得较大的改善,但是当前对环保的要求以及能源的节约,采用更加优化的转炉炼钢工艺势在必行。国内的钢铁冶炼产业中,主要的成本就是炼钢炉料费用,占据总成本的80%,所以通过优化炼钢炉料的使用工艺是降低炼钢成本的重要步骤。为了实现降低金属炉料的浪费消耗,同时还要保证钢材产品的质量,根据当前国内大型炼钢企业的调查,通过优化冶炼炉料的配比结构,改善铁水预处理工艺以及后期调质合金料的使用。通过改进吹氧工艺,利用少渣炼钢工艺等措施有效的降低了金属炉料的消耗浪费,减少了氧气的使用,提高了金属回收率,实现了冶炼成本的降低,节约资源,提高企业的经济效益。随着炼钢工艺的不断优化,当前低配比铁水冶炼、溅渣护炉、低耐材消耗等技术逐渐应用到炼钢工艺中,实现了炼钢工艺物质流、工艺流、时间流全方向的优化,提高了钢铁冶炼的效率和质量。

2优化思路

针对转炉炼钢当前应用的主要工艺,通过利用适当合理的炉料比例结构可以实现冶炼成本的降低,同时还可以降低对辅料以及钢铁料的使用,节约原料。从目前国内转炉炼钢的发展情况来看,炉料结构仍然存在很多不合理之处,直接增加了辅料和钢铁材料的消耗浪费,让冶炼成本升高,产品质量达不到要求。当前我国转炉炼钢工艺仍然存在以下问题:

1)从热力学来看,转炉过程中富余的热量直接影响到后期的造渣过程,如渣铁含量以及粘度需求。在冶炼的人炉炉料中,使用的铁水存在不均衡的问题,直接影响到造渣时渣量和渣的种类以及成分含量,直接影响到转炉的冶炼过程,需要较高的溅渣量,渣铁含量高,导致浪费大量的金属料。

2)在转炉冶炼造渣过程中,造渣料的使用效果较差。在转炉中熔池在升温过程中,主要的温度分布呈献出非平衡性,这主要是由于不断的加料造成的。另外,转炉内随着吹氧量的增加,炉内富余热量增多,化渣效果差,熔渣粘度升高,造成熔渣粘结,出现结块,造成炉内热传递受阻,物质扩算不充分。在后期溅渣护炉的过程中,由于粘度升高,起渣困难,炉低厚度增加,降低了转炉实际的容量,冶炼的熔池位置上移,增加了喷溅。

3)在转炉炼钢中,由于喷溅严重,渣中全鐵含量非常高,直接造成吹喰种金属料损失,提高了炼钢的成本。

4)再熔池中进行剧烈的c-o反应,使得熔池的温度很高,在吹炼的过程中导致熔渣返干,熔渣粘度上升,容易粘在氧枪、烟道、炉壁等情况,阻碍冶炼过程顺利进行。

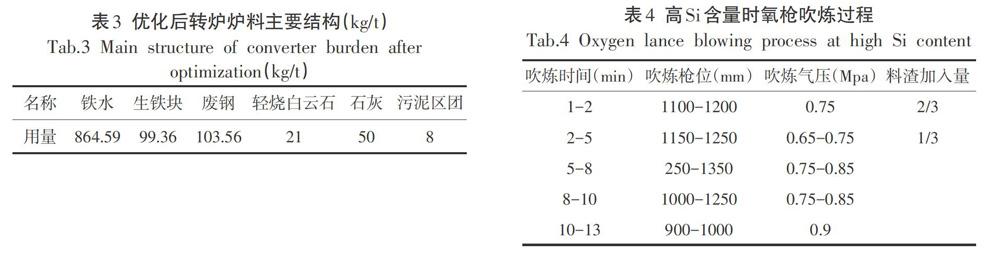

当前转炉炼钢仍然是钢铁冶炼的主要方式,转炉冶炼的主要原料包括铁水、废钢以及相关辅料。不同的炉料配比直接关系到冶炼的成本以及产品质量和生产效率。炉料结构组成不仅要满足冶炼的条件,最终目标要以提高金属收得率为目标,需求最佳的炉料结构组成,如表1所示,炉料未优化的比例构成。对于金属收得率的定义为:投人单位质量的金属炉料所产出的合格金属的百分比。实际生产中,影响转炉炼钢金属收得率的主要因素有:炉料自身金属含量和冶炼工艺中的耗损。

如表1所示,传统生产过程中,为了提高效率通常采用高温快出的冶炼方式,这种方式需求的铁水比例和生铁的数量较大,因此在冶炼的过程中需要配比较多的石灰,冶炼富余热量较多,不仅增加了原料的使用,同时也影响造渣。

另外,由于铁水的预处理技术参差不齐,转炉使用的高炉铁水成分波动较大,成分不稳定,尤其是铁水中si含量直接影响到铁水的物理热,在造渣时炉渣的量也波动较大,导致转炉吹炼过程效率降低,当前常用的铁水成分含量如表2所示。

3提高炉料金属收得率工艺优化措施

3.1优化入炉料结构,合理使用好铁矿石

经过转炉冶炼的热平衡计算,同时考虑到当前生产实际的铁水满足条件以及其他原料使用情况,为了实现炉料比例优化条件,重新设计炉料的投人比例和装入方式,同时控制相关参数,最终实现单位原料消耗为:铁水864.59k/t,生铁块99.36kg/t,废钢103.56kg/t,优化后炉料结构如表3所示。

经过生产数据测算,高炉铁水和生铁块的金属收得率可以达到93%和92%,废钢的金属收得

率可以达到97%。根据当前市场铁水和废钢的价格进行物料设计,计算冶炼的物料平衡和热平衡,改善滤料结构。

在冶炼过程中为了提高矿石的使用量,同时提高矿石的还原程度以及降低矿石加人的量对冶炼的影响,所以在实际生产中,转炉炼钢对矿石的加人工艺进行相关的改善。在上一炉吹炼后进行溅渣护炉和加入废钢后,根据铁水的成分条件将2/3的矿石加人炉中,然后再兑入铁水。与此同时,在兑入铁水的过程中,同时进行搅拌促进废钢和部分矿石还原反应。在达到一定的化渣要求以及保证减少喷溅的情况下,尽早将剩余的矿石均匀加人到转炉中,让矿石反应的时间和效果在可控范围之内。在吹炼的中期,应采用分批少量加人炉料,减少吹炼中期过度反应形成的喷溅,同时要避免在吹炼后期后期加入矿石,这样可以有效减少矿石加人过晚导致的融化还原反应效果差的问题,同时还降低了炉渣氧化性,降低对吹炼后期脱氧合金化的影响。

加入转炉之前铁水要经过预处理,铁水要经过混铁炉进行均匀化过程,最终要根据铁水的温度以及成分制定加入转炉制度,主要根据铁水的温度以及铁水中s的含量,制定兑人铁水的次序。在混铁炉中,要保证铁水的成分均匀性以及铁水的温度,保证兑人转炉中的铁水物理热和化学热稳定。另外当铁水的成分波动范围较大时,根据冶炼钢种的不同需求,还要向钢水中兑人工合金成分,控制钢水中元素成分和温度。

3.2优化冶炼工艺,减少炉渣铁耗和氧耗

3.2.1优化吹炼工艺,减少喷溅和氧耗

在转炉炼钢中喷溅是主要造成铁元素损失的主要方式,在转炉冶炼中为了降低或减少喷溅通常采用以下方法:根据加料天车的设计要求,降低每次加料的载人量,使每次炉料加人的量得到有效的控制,提高炉容比,稳定熔池的位置,避免熔池位置的升高,可以有效的减少喷溅。另外当冶炼前期化渣后,在第2次加入化渣料前,利用提前成渣的方式,将泡沫渣高峰出现的时间前移,同脱碳峰值相互错开。

为了减少喷溅,改善氧枪吹炼工艺可有效降低过程中铁元素损失。在确定前期,控制氧枪位置处于低位状态,同时增加氧气压力,保证充足的氧气供应有利于废钢的溶解。在完成脱si后、脱碳高峰之前,提高氧枪位置,控制供氧强度,实现平稳吹炼。在冶炼末期要增大氧气供应量,同时要降氧枪位置,促进熔池搅拌,保证钢水的温度以及成分均匀,同时可以减少氧气的使用量,炉渣的氧化性也得到控制,避免末期炉渣对铁的氧化。

这种氧枪位置和氧气用量的控制可以保证吹炼过程中渣的泡沫化程度,因此减少了爆发性喷溅的发生,同时可以实现降低冶炼周期,金属收得率也获得提高。这种吹炼方式的反应过程机理为:

1)在转炉冶炼中主要气体产生是由于氧气与钢水中碳反应生成的一氧化碳气体,一氧化碳气体在炉渣中的扩散条件与炉渣的粘度以及物理性质有关。在炉渣的组成成分中,P2O5、Fe2O3、CaF2、SiO2可以降低碱性炉渣的表面张力,这些成分在炉渣中比例的升高直接影响到炉渣的泡沫化程度。但是SiOz和P2O3在降低表面张力的同时,还可以增加碱性渣的粘度,提高泡沫渣的稳定性。

2)二元碱度R和炉渣泡沫化有着之间的关系,理论上R值与泡沫化程度成正比,R越大,炉渣泡沫化也就越大,当炉渣中CaO/SiO2=1.5~1.7时,炉渣泡沫化程度最高。造成炉渣泡沫化的原因主要是当R值在1.5-1.7之间时,炉渣中FeO活度达到最高。所以在冶炼过程中,前期的二元碱度R值应超过1.8,也就是控制石灰的加入量,高碱度有利于脱P,同时还可以有效的控制喷溅。

3)冶炼温度对炉渣泡沫化程度也有一定的影响,两者关系为温度越低,炉渣粘度越大,炉渣稳定性提高,前期也应该控制温度,保证炉渣的稳定。

4)伴随着吹炼的进行,炉渣泡沫化程度也在不断地变化。锤炼前期,由于C-O反应相对平稳,熔池位置变化不大,炉渣泡沫化稳定,不易造成喷溅或溢渣。随着氧枪位置下降以及氧气供应增加,渣量迅速增加,C-O反应剧烈,前期形成粘度较大的渣迅速泡沫化,产生大量的喷溅,随着冶炼的进行,末期C-O反应逐渐下降,熔池温度提高,渣的泡沫化程度较小,相对稳定。同时氧枪在进行供氧时,当枪位較高、氧压较低时,会造成渣中FeO含量提高,促进泡沫渣形成,产生大量喷溅。当枪位较低时,中期C-O反应充分剧烈,渣中FeO含量较低,会出现返干,进而导致喷溅的发生。

3.2.2优化造渣工艺,实施少渣炼钢,减少炉渣铁耗

冶炼后期,控制渣量的形成,降低炉渣中的FeO含量,提高金属收得率。通常情况下,通过降低氧枪、增加氧压的方式来降低终渣中FeO含量,在终期将氧枪位进一步的降低,相当于正常吹炼位的-100mm,氧压由0.85MPa升高到0.9~0.95MPa,同时还要控制最终温度。为了保证终渣量尽可能的少,主要控制炉料的质量,使用高品位的矿石和辅料,利用轻烧白云石造渣。同时还要考虑到兑人铁水中S、si等元素的含量来调整造渣辅料的加人消耗,要控制石灰的用量。

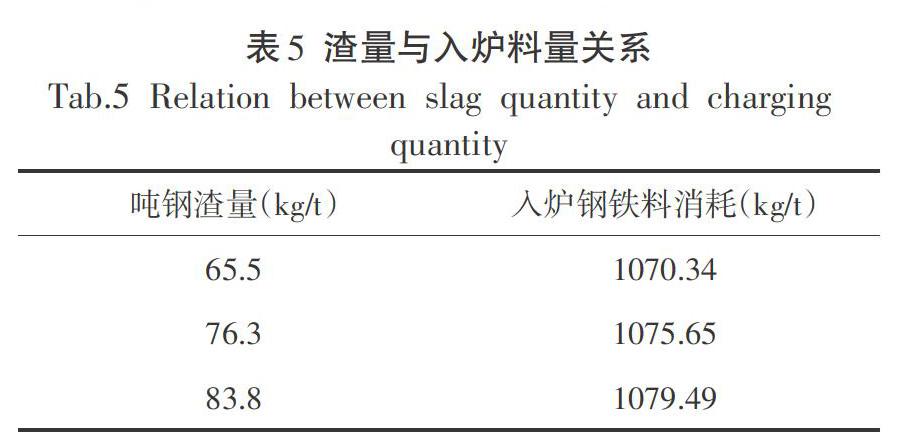

在控制渣量的同时,利用最少的渣料实现脱P,可以有效地控制渣量产生,同时可以降低冶炼成本。由表5所示,当前实际生产中钢铁料消耗和渣料消耗有着明显的关系,少渣冶炼可以有效地减少钢铁料的损失浪费,提高金属收得率。所以要根据兑人铁水的成分、温度,尤其是si含量来制定渣量,冶炼过程中要全程化渣。在吹炼前期,要适当的降低枪位,加人相应的污泥球,实现早化渣、多去磷,提高渣中FeO含量,升高熔池温度,创造化渣温度条件。中期要继续脱P,防止返干发生。在熔池升温的过程中,氧枪位置要及时调整,降低C-O反应强度,控制渣中FeO含量,可以避免喷溅,也有利于脱P。

4结语

钢铁产业是生产制造业的基础产业,提高炼钢水平,优化炼钢工艺,都有利于钢铁产业的发展和进步。在优化炼钢工艺中,通过改善吹炼工艺,降低氧气的消耗,减少成本支出。减少石灰用量,调整造渣料结构,优化铁合金的使用。在保证转炉冶炼过程稳定的条件下,通过优化人炉料结构,合理使用好铁矿石,可以有效降低转炉钢铁料消耗,降低成本。通过优化冶炼工艺,采用少渣炼钢工艺,可有效减少炉渣铁耗和氧耗,具有良好的经济效益和社会效益。