化学注浆加固技术在特殊顶板加固施工中的应用

郎军 郭璋 韩伟

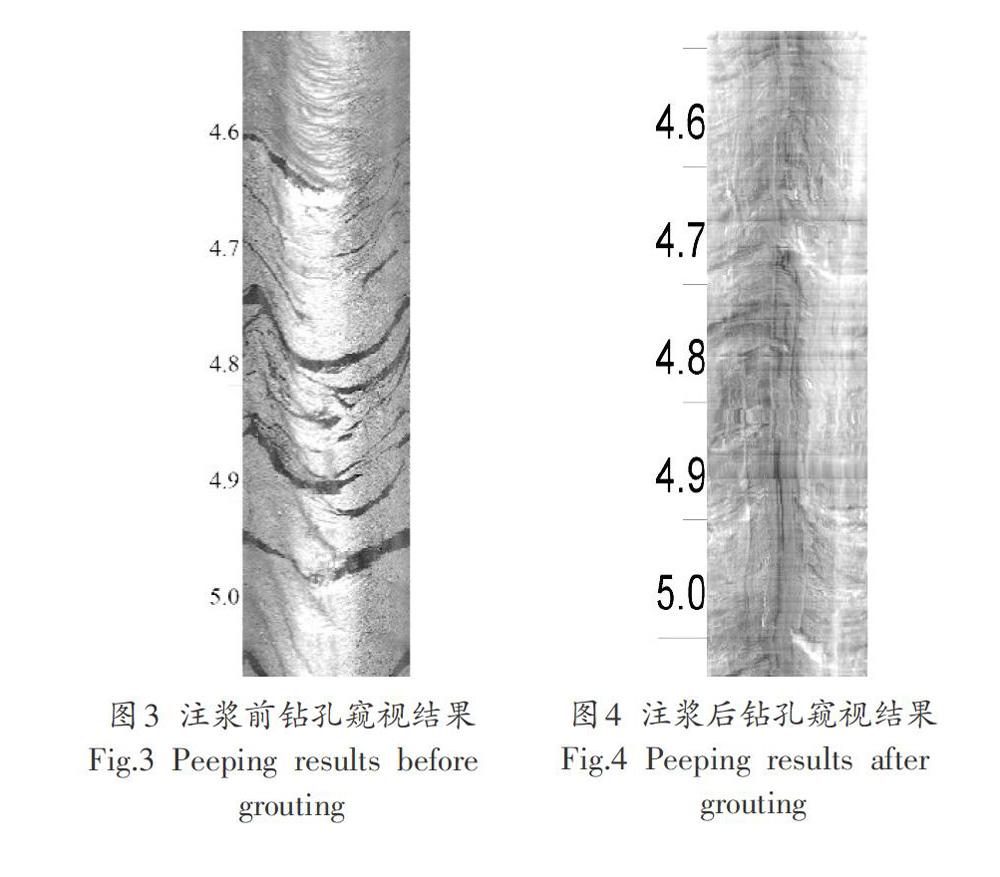

摘要:酸刺沟煤矿6上202设备撤出巷掘进揭露三条断层和一条冲刷带,顶板破碎情况严重,为了保证工作面顺利贯通,对顶板进行预注浆加固。注浆施工过程中,通过对常规施工方法的改进,采用深、浅孔分步施工和间歇式注浆等方法,在保证了注浆效果的前提下,有效控制了注浆化学材料的消耗量。实际检验加固效果良好工作面顺利贯通,为破碎顶板巷道在常规支护困难时,提供一个安全、经济、可行的解决方案。

关键词:设备撤出巷,断层,化学注浆;顶板加固;施工工艺

中图分类号:TQl74.6+22;TU472.5 文献标识码:A 文章编号:1001-5922(2019)10-0043-04

内蒙古伊泰京粤酸刺沟矿业有限责任公司酸刺沟煤矿位于内蒙古自治区鄂尔多斯市准格尔旗,于2005年4月开工,2010年4月正式投产,矿井设计原煤生产能力12mt/a。

酸刺沟煤矿6上202工作面距地表平均201m,采用综放开采,煤层平均厚度7.62m,直接顶为平均厚度7.62m的灰白色粗粒砂岩,主要成分以石英,长石为主含少量的暗色矿物及炭屑,分选差,粘土质孔隙式胶结,不坚实半圆状;老顶为细砂岩与粗砂岩互层,厚度平均为30.32m,浅灰色,断续波状,水平层理,胶结较好,质硬。该条设备撤出巷在掘进期间除揭露断层三条外,顶板还揭露60m冲刷带。其中一处断层在掘进期间曾发生小型冒顶,冒顶高约3.5m,至煤层顶板砂岩,冒顶直径3m,断层附近淋水较大,在打探水钻时发现该段煤层松软,揭露煤壁及冒顶处顶板砂砾岩有氧化现象、松软破碎、水锈严重。虽然采取密排锚索加强支护,但是由于顶板破碎极其严重支护效果差,当受回采超前压力影响时,易出现片帮和冒顶事故,为了保证工作面贯通速度和质量,预先对设备撤出巷经过断层和冲刷带处的顶板进行化学注浆加固处理。

1注浆加固原理

化学注浆加固(聚氨酯类)的原理是利用树脂和催化剂两种组分的高分子材料经过等量混合后,发生一系列复杂的化学反应生成一种对煤岩体具有较高粘接性的发泡有机体,这种发泡有机体具有较高的黏合力以及较好的机械性能。当这种发泡有机体被高压注入到煤岩层裂隙中后,迅速渗透到煤岩体的细小裂隙中,在化学反应作用下发泡、膨胀,并利用自身粘结性将周围破碎的煤岩体胶结在一起形成一个整体,提高围岩的整体性和承载能力,有效防止巷道顶板冒落。

2注浆加固方案

2.1化学注浆加固材料

选用天地科技股份有限公司生产的GRT-101注浆加固材料,该种注浆加固材料的性能参数如表1所示。

2.2布孔设计

注浆钻孔布置于6上202工作面设备撤出巷贯通侧顶、帮部,胶运顺槽和辅运顺槽回采侧顶、帮部,均布置2排注浆孔进行注浆,注浆孔近似成三花布置,水平投影间距为2500mm。设备撤出巷胶运、辅运顺槽侧第二排注浆孔各加密一个孔,设备撤出巷距辅运顺槽56-105m,148-210m范围内顶部加固。

帮部注浆孔分为两排交叉布置,第一排帮部注浆孔布置在顶板与贯通侧帮部交叉部位下方1.5m,向上倾斜30°打设,第二排帮部注浆孔距回采贯通侧1.0m,布置在设备撤出巷顶板处,向上倾斜45。打设。

顶部注浆孔分两排交叉布置,第一排孔距离贯通侧帮部2.5m,垂直于顶板打设,第二排孔距离第一排孔2.5m,垂直于顶板打设。

注浆孔在巷道中布置如图1所示。

2.3施工工艺

化学注浆加固施工主要包含以下几个步骤:打钻注浆孔一将导流管、封孔器、注浆管连接后插入注浆孔一用高压胶管连接注浆管和注浆泵一将吸浆管分别插入A、B料桶一打开注浆泵开始注浆一达到设计注浆压力后关闭注浆泵一拆卸注浆软管一冲洗机具。其主要的工艺系统组成如图2所示。

在常规的施工方案中,打孔、封孔注浆等步骤都是一次完成的,但是针对本条巷道特殊的地质条件,不能再按照常规步骤进行施工。在进行注浆之前,巷道顶板已经严重破碎形成网兜且局部已经出现离层,若按照常规工艺进行施工,势必会严重漏浆导致材料浪费,施工成本高且效果差。另外,本条设备撤出巷直接顶为灰白色粗粒砂岩,粘土质孔隙式胶结,有较强的吸附性,当砂岩顶板吸附了较多注浆材料后,注浆材料的发泡、膨胀作用将进一步加剧顶板的破碎和离层,最终导致巷道冒顶。所以在对本条设备撤出巷进行顶板注浆加固施工时,从材料配方、注浆孔钻孑L工艺、注浆方案等方面都作了针对性调整:

2.3.1材料预处理

提前联系注浆加固材料厂家对配方进行调整,缩短材料的凝固时间降低凝固时的静态膨胀压力。材料运抵井下施工现场,在使用前8h开始用热风对其进行预加热,用提高温度的方法,加大注浆材料在经过混合注人到顶板时的化学反应活性。经过在井下实测的注浆材料从A、B料开始混合到达到倾点开始凝胶时间约为45s,90s后就可以终凝达到设定的抗压强度。

2.3.2打浅孔预注浆

在对巷道顶板进行注浆加固施工时,分为浅孔注浆和深孔补浆两次进行。先在设计钻孔位置打浅孔,孔深3m封孔深度1m。在浅孔内注浆时,采用低压力低流速分多次间歇注浆等方法,单孔注浆量控制在200~300kg,对顶板浅部裂隙进行多层次封堵,防止后续注浆时的大范围、大量漏浆情况的发生。同时可以迅速的将顶板浅部极其破碎的煤岩体重新粘接,形成一个临时假顶结构,配合锚索支护初步抑制顶板继续下沉趋势,最大限度保持巷道高度降低搬家倒面时的起底工作量。

2.3.3打深孔二次补浆

在打浅孔注浆施工向前推进的同时,在其后20-30m的位置,同时进行打深部注浆孔二次补浆的施工。深部注浆孔就近在浅孔附近,打孔深度略高于顶板煤层与直接顶砂岩接合处,封孔深度3m略高于第一次浅孔深度。为尽量减小顶板中破碎煤块对钻孔时卡钻、塌孔的影响,以及减轻打钻对碎裂顶板的扰动作用,每个深部注浆孔又分成两次成孔,首先采用中35mm钻头开孔,开孔深度为钻孔深度全长,随后用Ф48mm钻头括孔,钻头直径预留了一定的塌孔余量,扩孔深度達到设计封孔深度即可。由于第一步浅孔注浆对顶板浅部裂隙的封堵作用,二次对顶板深部进行注浆时,漏浆的情况得到了很好的抑制,所以在进行深孔注浆时,适当的加大了注浆压力和注浆流量,注浆终压约2.0MPa,单孔注浆量控制在900-1000kg。高压高流速使浆液自由在深部裂隙中扩散,扩散半径得到加强,前后相邻注浆孔的加固圈相互重叠、交叉的面积更大,在顶板中形成一个大面积的、系统的支护结构体,较好实现了加固顶板的目的。